船舶分段建造工序优化研究

吴璇璇,于功志

1. 大连海洋大学,辽宁 大连 116000;2. 渤海船舶职业学院,辽宁 兴城 125105

2015 年5 月,国务院发布《中国制造2025》作为未来10 年全面提升中国制造业国际竞争力的指导性文件。 《中国制造2025》 把海洋工程装备和高技术船舶列入国家发展战略,引导我国船舶工业的转型升级、提质增效[1]。现在的船舶市场形势复杂,订单毛利低,提升船舶建造效率,成为船舶企业发展求存的关键,是实现自我突破的迫切要求,同时也是适应船舶行业转变发展的必然要求。随着我国市场经济与现代企业制度的逐步建立和完善,企业间的竞争日趋激烈,现代企业提高核心竞争力的有效措施仍是在保证生产质量的前提下提高生产效率[2]。

1 船舶分段车间生产现状

科技的进步和先进生产理念的应用为船舶生产模式带来了全新的思路,也为船舶企业带来了全新的挑战;船舶分段生产的庞杂性决定了其整体的流畅程度远低于汽车制造业等机械行业。传统的船舶生产是依靠经验编制粗线条计划,通过开调度会与现场协调的方式来推进各类生产活动[3]。生产计划包括生产现场工作内容及工作时间,缺少工艺规程与准确工位,向现场下达生产指令,而不是计划,指令不等于计划,只按指令指挥生产,没有设备、场地、劳动力等资源配置计划做支撑,生产任务无法按期完成[4]。

已经使用软件进行管理的企业,普遍存在的问题是管理系统与生产一线调度人员脱节。车间或者生产线上的生产作业计划、生产过程的调度和管理更多是凭借经验,加上少量的以EXCEL为工具的报表运算,软件与企业最关键的实际运转过程发生了断层,衍生出最突出的问题是:生产调度要求统筹安排基础生产资源,但在生产作业过程中执行不彻底,生产管理系统运行过程中并没有考虑场内资源及产能。

2 研究对象界定

船舶分段建造过程中整个生产车间每天都有大量的工件进出,各个工种的工人工作量巨大,从表象上看繁杂无章。但是,船舶建造的过渡产品分段结构依靠车间内的吊车进行各类装配作业,吊车是否被占用决定了生产计划是否能够执行,如何合理安排分段车间吊车的使用已成为制约分段建造过程效率提高的关键因素之一[5]。本文研究对象以吊车工作覆盖的作业范围为区间,通过分析吊车使用频率曲线能够合理规划吊车使用的方法。分段建造车间吊车覆盖区域内有序施工的涵义是:首先把胎上所有分段工程分解,依据吊车使用计划表生成吊车使用频率曲线;然后利用曲线图分析生产资源中吊车的利用情况,评估劳动负荷,以此为核心带动工序内其他生产要素,规范工序内过渡产品的加工顺序,从而实现工序生产的优化。

3 分段吊车使用优化

3.1 胎上分段吊车优化原则

进行分段建造的车间吊车使用优化前,首先理清分段制作时施工过程中的先后顺序、依赖关系,以及运行中的规律。其次确定生产资源的主次关系:分段装配车间的主要作业对象为分段结构的装配作业,由于船体分段吨位较重且结构外观大,在分段车间装配作业过程中高度依赖吊装设备;吊装设备作为分段车间的场地设备配置之一,具备固定配置的唯一性,在开始投产的车间内资源配置情况是一类固定参数。如果吊车因故障停台,那么就会造成停产,所以吊车资源应该为分段车间资源配置的“主要因素”,是制约深沉进程的核心资源之一;而焊接设备、装配工具和人力等资源是可以移动、增减的,所以定义为“次要因素”。最后,分析分段施工过程先后顺序:首先制作胎架、吊装上胎板、吊装纵向及横向构件、吊装列板、吊装子分段,然后交验、焊接、打磨穿插作业。施工过程中都是吊车工作为主要作业,所有的工作都依赖于吊车的配合。所以,吊车的合理使用和占吊时间频率的均衡性,是影响船舶分段车间施工合理化的核心元素。

3.2 胎上分段吊车使用计划

根据21 万吨散货船分段车间胎上作业情况,用工程分解的方法,将分段装配作业过程中的场地设备约束中的吊车设备配置作为主要研究对象,以船舶结构分段244 为例,分析分段244 装配作业的吊车使用情况,分析内容包含吊车使用日期、占吊时间和吊车配置类型。

3.3 吊车覆盖区域工作频率曲线图绘制

根据一段时间内分段车间装配作业吊车使用情况表,绘制吊车工作频率曲线图,分析吊车设备在这段时间的运行规律。图1 为根据分段车间吊车使用计划绘制的从7 月27 日到8 月30 日之间20 t 吊车覆盖区域工作频率对比曲线图。

图1 20 t 吊车覆盖区域工作频率对比曲线图

图中的横坐标定义为吊车作业日期,纵坐标定义为作业时长。观察图中1 号20 t 吊车覆盖区域工作频率曲线可知,该吊车占吊时间总和为73 小时,每日正常工作时间为8 小时,共有4天超出8 小时工作时间,共有24 天吊车空闲;观察图中2 号20 t 吊车覆盖区域工作频率曲线可知,该吊车的占吊时间总和为142 小时,每日正常工作时间为8 小时,共有9 天超出8 小时工作时间,还有17 天吊车没有工作。

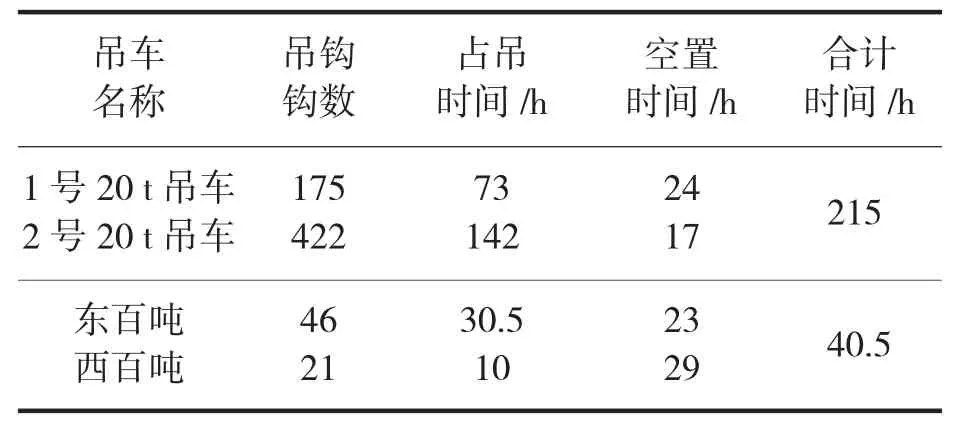

分析曲线图规律得出:曲线的波峰和波谷的落差越大,说明负荷不均衡;吊车工作时间为高峰时,说明装配作业任务多,焊接作业任务少或无焊接作业。吊车不工作的时间段,说明大量的焊接工作正在全力展开。同理绘制百吨吊车覆盖区域工作频率对比曲线图,分析得出东百吨吊车在该研究的时间段内,占吊时间总和为30.5 小时,空置时间为23 天;西百吨吊车占吊时间总和为10 小时,空置时间为29 天。表1 为最终得出的吊车实际使用情况。

表1 吊车实际使用情况表

4 吊车覆盖区域生产负荷分析的意义

经过吊车覆盖区域生产负荷分析,依据曲线波动频率的高低及平稳程度,可以预先判断出生产负荷是否均衡,人力和焊接设备调配移动是否合理,进而辅助生产计划的合理安排,解决分段布置场地与船台搭载需求时间点的平衡问题、上胎时间平衡问题、供料的先后顺序问题,最终将新制定的吊车作业计划进行频率曲线绘制,参照原始计划绘制的频率曲线图,验证新制定的吊车作业计划的合理性。频率曲线是由吊车计划表生成的,而计划表形成的基础是由全船分段工程分解的数据模块组成的。频率曲线优化吊车的使用提供了可以共享的吊车覆盖区域工作频率曲线图的数据库,该数据库可以作为分析分段车间吊车使用情况的依据,为下一次进行吊车作业计划的制定提供参考数据,有利于进一步优化分段车间作业过程。吊车覆盖区域生产负荷分析具有提供工时结算依据的功能。分段制作时装配工时的核定是最难的,因为其没有衡量的标准和公认的规则。然而频率曲线中的占吊时间长短,理论上代表了装配工时的多少,也就是工作量的大小,可以为工时结算提供依据功能。

船舶制造业作为国民经济发展的战略性产业,在数字化大环境下出现了众多的服务于提高船舶分段建造效率的工序优化研究,但是针对分段建造对应工序作业优化的研究多数缺乏完整的具备生产资源配置支撑的人、机、料、法、环等要素的研究。尤其是在分段建造过程中,由于分段结构的庞大,分段结构的装焊上胎等作业依赖于车间内吊车占用情况,因此车间内吊车的使用情况从场地、设备配置上严重制约着分段结构的装配进度。本文运用工程分解的方法,分析生产案例中的分段车间吊车使用计划,参照使用日期、占吊时间和吊车配置情况绘制吊车工作频率曲线图;根据分析吊车覆盖区域生产负荷,确定该生产作业过程的合理性,并将分析结果运用到新的吊车作业计划编制中去,完成船舶分段工序在吊车作业因素影响下的过程优化,进而合理安排人力和焊接设备如何调配移动等问题,达到提高分段建造工序生产效率的目的。