深海集矿车履齿自清洁及稳定性研究

朱艺顺,李家平,马雯波

(湘潭大学土木工程与力学学院,湖南湘潭411100)

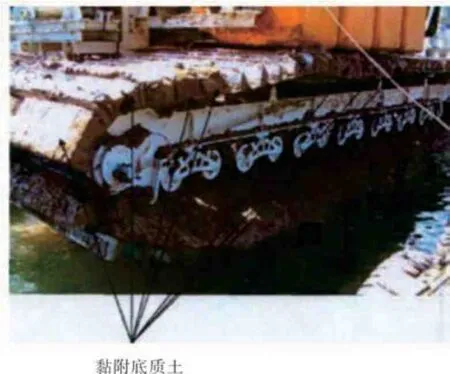

人类对金属矿产资源日益增长的旺盛需求,以及伴随着陆地矿产资源的日益消耗,使得人类将目光转向海洋。深海底蕴含丰富的多金属矿产资源[1],对于深海矿产资源开采,最关键的技术在于集矿车履齿与传输系统的设计与制造,且目前液压提升管道是最具有商业开采价值的采矿系统[2]。当集矿车在深海底质土上面行走时,会粘附大量的土颗粒(图1),土壤粘附会增加集矿车的运行阻力及能量消耗[3-4],更严重的是还会导致集矿车无法正常工作[5]。因此,降低深海土与集矿车履齿之间的粘附力十分重要,这对于保证集矿机在海底的安全行走及提高采矿效率具有十分重要的意义。

图1 集矿车湖底试验后履带黏土情况Fig.1 Crawler clay condition after the lake bottom test of the mining truck

任露泉等[6-7]根据生物体表减粘脱附机制研制的仿生犁壁,脱附率达90%以上。刘琦等[8]从微观角度出发,使用AFM 测量模拟底质的粘附力,并对深海底质与金属的粘附规律进行研究,结果表明铝合金的自清洁性比钛合金要好。Li 等[9]将铝合金片放在La(NO3)3溶液中进行简单的水热处理,进而在铝合金表面得到类似于银杏叶的纳米结构,然后使用十二氟庚基丙基三甲氧基硅烷(Actyflon-G502)用于铝合金表面修饰,得到了超疏水表面,并且抗腐蚀性和耐磨性得到了显著提高。张等[10]通过在铝合金表面上喷涂由疏水性二氧化硅纳米颗(10~40 nm)和硅酸甲酯前体组成的混合醇溶液而制备了超疏水表面,并且具有耐循环水喷射、耐砂冲击及耐剪切磨损等性能。Sarkar 等[11]在刻蚀的铝表面上使用溅射法制备了超薄的铁氟龙薄膜,其接触角为164±3 °。

本研究提出一种使用稀盐酸对铝合金表面进行刻蚀,然后再用质量分数为1%的1H,1H,2H,2H-全氟癸基三乙氧基硅烷的乙醇溶液(PFDS)对刻蚀后的铝合金进行浸泡30 min,以获得超疏水薄层的新方法。同时,对所得超疏水薄层表面的润湿性进行测试,基于实验室自行搭建的土槽试验台,模拟深海多金属集矿车海底行走剪切深海底质土过程,验证了超疏水表面集矿机履齿具有优良的自清洁性能。最后,对耐磨性和抗酸碱腐蚀性进行了测试,表明超疏水履齿表面具有良好的耐磨性和耐酸性腐蚀。

1 材料及方法

1.1 实验材料

铝合金6061(120 mm×20 mm×4 mm)购于上海程浩金属材料有限公司,金相砂纸(800 号和1500号)购于佛山市瑞特研磨有限公司,无水乙醇和丙酮由华行商贸有限公司提供,1H,1H,2H,2H-全氟癸基三乙养基硅烷购于上海麦克林生化科技有限公司。应变片(3AA)购于广州传感器商城,实验用土采自太平洋C-C 矿区的深海底质原状土。去离子水、稀盐酸及其他化学试剂,购自国药集团化学试剂有限公司。

1.2 样品制备

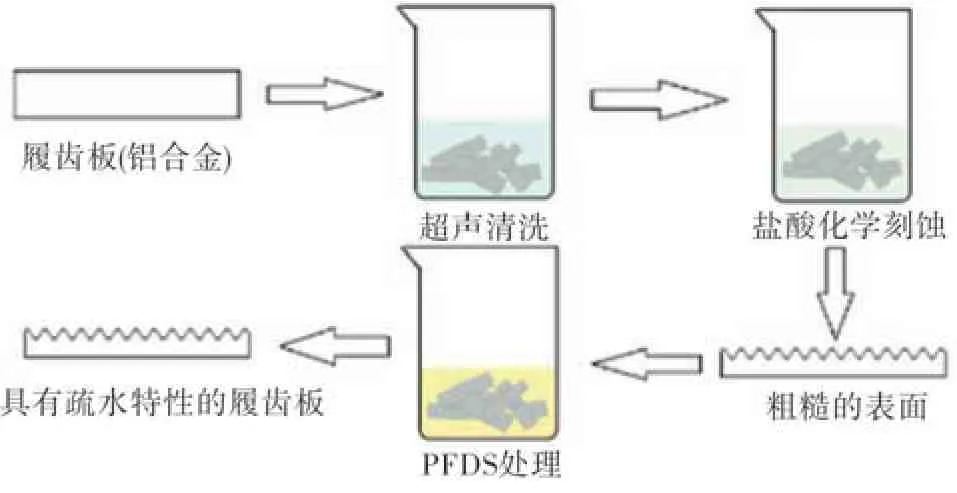

在对样品表面进行刻蚀前,分别使用800 号和1500 号的金相砂纸对铝合金进行打磨以去掉铝合金表面的氧化层,使用丙酮和无水乙醇溶液超声清洗15 min 并风干。在室温下,将预处理后的铝合金片放入浓度为3 mol·L−1的稀盐酸溶液中,分别刻蚀5~20 min 后取出并将处理过的铝合金样品放入去离子水中超声清洗5 min 并风干。配置质量分数为1%的PFDS 乙醇溶液,用乙酸将该混合溶液的pH值调节至3,并使用磁力搅拌器搅拌5 h 后待用。将刻蚀后的铝合金片置于质量分数为1%的PFDS 乙醇溶液中,常温下浸泡30 min,然后将铝合金片置于恒温烘箱内,在80 ℃温度下保持30 min。制备过程如图2 所示。

图2 超疏水铝合金表面制备过程Fig.2 Preparation process of superhydrophobic aluminum alloy surface

1.3 样品表征与性能测试

1.3.1 结构表征

通过JSM-6610LV 型扫描电子显微镜(SEM)表征样品表面的微观形貌,样品表面元素组成由EDS 表征。在室温下使用接触角测量仪表征样品的湿润性能,测试静态液滴接触角(WCA),测试过程中的水滴大小取5~7 μL,每个试样表面取5 个不同位置的点进行测量,对获取的5 次数值取平均值作为样品表面静态接触角的大小。

1.3.2 减粘降阻性能测试

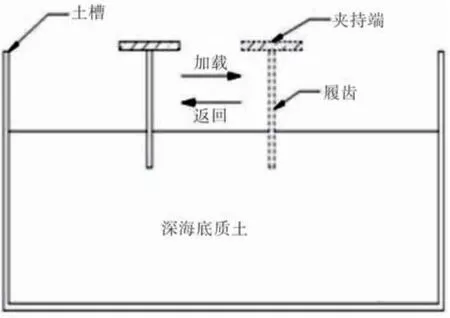

使用自行搭建的小土槽试验台,其尺寸为300 mm×100 mm×120 mm。对履齿板与深海沉积物之间的粘附力进行测试,实验仪器使用保定兰格流有限公司生产的TJ-2A/L0107-2A 型号注射泵和泰斯特电子公司生产的TST3828EN 动静态信号测试分析系统,实验装置如图3 所示。实验用土为深海稀软底质原土,实验前对土壤进行加水、静置等预处理,保持土壤表面有一层水膜,使土壤处于饱和状态以模拟深海环境,为控制土壤剪切强度,定制符合土槽尺寸的透水石铺在深海底质土上,并加载一定荷载对土壤进行固结,使其剪切强度固定为3 kPa,每次试验之后都对土壤进行透水石固结。

图3 实验装置图Fig.3 Experimental setup

履齿切削土壤过程如图4 所示。在铝合金样品背部贴应变片测量金属与土分离时的粘附力,运动方式按照先推进后拉拔的方式进行,推进与拉拔速度均设置为1 mm·s−1,拉拔结束后取出铝合金样品,观察履齿表面粘泥效果,计算履齿拉拔过程中的粘附力。胡聪[12]对其宏观粘附力理论进行了推导,其粘附力公式为,式中ε为应变测试值,b为履齿截面厚度,h为履齿截面高度,l为集中力作用点到应变片的距离,E为履齿材质铝合金的弹性模量68.9 GPa。

图4 切削示意图Fig.4 Cutting diagram

1.3.3 耐磨性及耐蚀性测试

样品表面耐磨性测试实验,用100 g 砝码和800号砂纸。先将砂纸覆盖在样品上,再压上砝码,然后沿同一方向拖动砂纸,使砂纸在铝合金样品表面上摩擦,每磨损20 cm 后测量接触角。

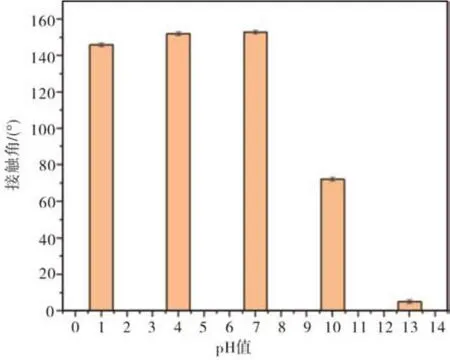

将试样置于pH 值分别为1、4、7、10 和13 的水溶液中浸泡12 h,取出,用去离子水清洗表面,吹风机吹干,测试接触角。

2 结果与讨论

2.1 表面润湿性和形态表征

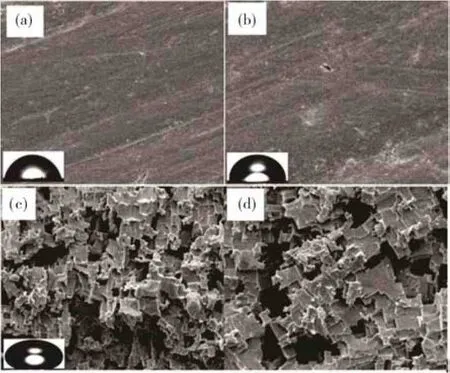

图5 为铝合金样品的扫描电镜图和EDS 图,表1 为不同表面处理方案铝合金样品表面接触角数据。从图5 和表1 可知:铝合金试样经盐酸化学蚀刻后,表面形成了大量的大小不一的微米级阶梯结构;进一步通过PFDS 乙醇溶液处理后,样品表现出超疏水特性。未经处理的铝合金样品的表面相比较其他样品较光滑(图5(a)),接触角为73 °(表1);当铝合金样品经在质量分数为1%的PFDS 乙醇溶液中浸泡30 min 后,其表面形貌和未处理的铝合金样品相似(图5(b)),但其表面接触角为94 °(表1),说明经过PFDS 溶液浸泡后的试样表面具有提高履齿表面接触角的性能;当铝合金样品经3 mol·L−1稀盐酸刻蚀15 min 后再在质量分数为1%的PFDS 乙醇溶液中浸泡30 min,其微观表面形成了大量纳米孔状结构(图5(c)),其接触角高达154 °(表1),表现出超疏水性能;当铝合金样品仅经3 mol·L−1稀盐酸刻蚀15 min 后表面同样形成了大量纳米孔状结构(图5(d)),但其接触角为0 °(表1),表现出超亲水特征。这种现象符合Wenzel 理论,即刻蚀后表面粗糙度大大提升,使亲水的铝合金表面更加亲水,而只经过PFDS 修饰的原始铝合金表面的静态接触角只有94 °,因此只有合适的粗糙结构与低表面能物质在表面共同作用才能达到超疏水的效果。

图5 铝合金样品的扫描电镜图和EDS 图Fig.5 SEM images and EDS images of aluminum alloy samples

表1 不同表面处理方案铝合金样品表面接触角数据Table 1 Surface contact angle data of aluminum alloy samples with different surface treatment schemes

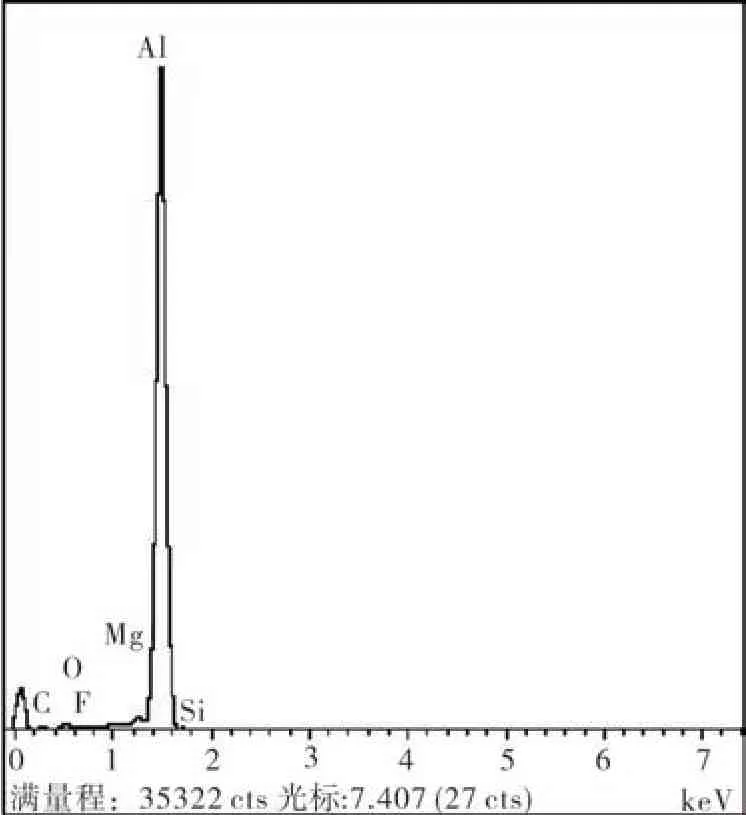

用EDS 对超疏水试样表面的化学成分进行了表征,如图6 所示。从图6 可见,基体主要组成部分为Al,除Al 外还含有少部分F、C、O、Si 和Mg。

图6 超疏水表面EDS 分析Fig.6 EDS analysis of superhydrophobic surfaces

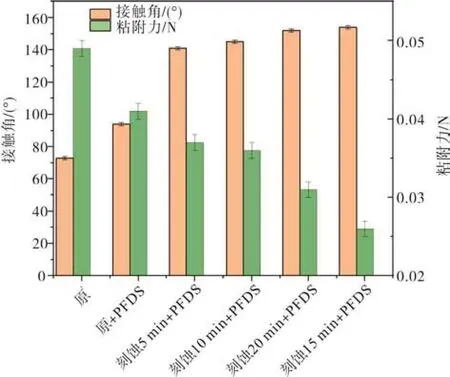

基于自行搭建的小土槽试验台,试验样品截面厚度b=4 mm,履齿截面h=20 mm,l=60 mm,E弹性模量为68.9 GPa,根据粘附力公式计算履齿拉拔过程中的粘附力,结果如图7 所示。从图7 可见:经稀盐酸刻蚀15 min 后再经PFDS 溶液浸泡后的样品,其与深海底质土分离过程过的粘附力为0.026 N;而未经处理的原始样品,其粘附力为0.049 N,超疏水铝合金板表现出良好的脱粘性。

图7 履齿与底质土分离过程的粘附力Fig.7 Adhesion force of the crawler teeth and the subsoil during the separation process

根据JKR[13]理论,颗粒与金属界面微观粘附力公式如式(1)所示。式中ΔGpws为金属表面自由能,Rp和Rs分别为土颗粒半径和金属与土颗粒接触部分的曲率半径。当Rp和ΔGpws不变时,Rs减小也就是接触面积减小,粘附力随之减小;当Rp和Rs不变时,ΔGpws降低,其粘附力随之降低,这种性质和接触角变化的原理正好成反比。所以,金属与土颗粒的粘附力大小随着接触角的提高而降低。

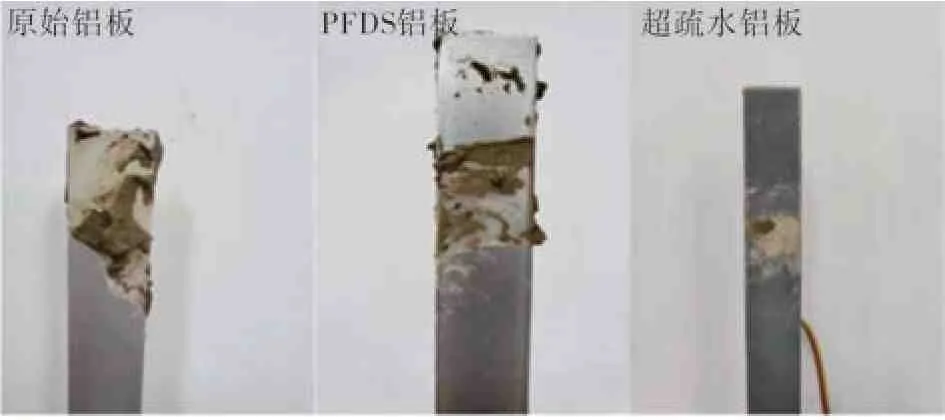

图8 为小土槽试验后履齿表面粘泥情况。通过对比可以看出,超疏水表面触土部分几乎不沾底质,而原始板和仅经过PFDS 处理的样品均不同程度粘有一定底质。所以,接下来将重点对稀盐酸刻蚀15 min 后又经PFDS 溶液处理过的超疏水铝合金样品进行摩擦与酸碱性试验,以验证其稳定性。

图8 不同表面处理工艺的铝合金板表面粘土情况Fig.8 Clay conditions on the surface of aluminum alloy plates with different surface treatments

2.2 耐磨性分析

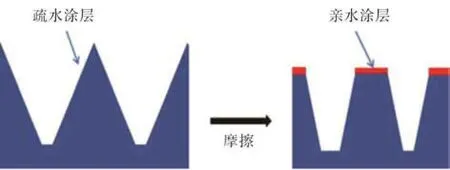

根据超疏水铝合金表面优异的减粘降阻特性,对其进行摩擦试验以验证其表面耐磨性,结果如图9 所示。从图9 可见:在100 g 压力及摩擦距离在160 cm 以内时,超疏水铝合金表面的接触角基本保持在150 °以上;当磨损达200 cm 时,其接触角依然高达148 °,表现出较好的耐磨性。这可能是由于超疏水表面微纳结构遭到轻微破坏,导致其表面暴露出一部分亲水层(图10),使其表面能有所降低,所以其接触角在摩擦过程中呈缓慢下降趋势。

图9 铝合金超疏水表面耐磨测试结果Fig.9 Wear resistance test results of superhydrophobic surface of aluminum alloy

图10 摩擦过程表面磨损示意图Fig.10 Schematic diagram of surface wear during friction process

周平安等[14]指出:在水土中履带板的磨损主要由肖孔磨损导致履带板报废,而其他部位则磨损较少;磨损导致的表面接触角变化,仅影响其黏土能力大小,接触角越小脱粘能力越弱;相比未处理的原始铝板,在磨损相当距离后,其接触角依然较高于原始板,表明其脱粘效果较好。

2.3 耐腐蚀性分析

关于酸碱溶液中的化学稳定性,大部分研究仅是将不同pH 值的溶液作为测试液体滴落在试样表面以表征其润湿性,这并不能很好的反应样品的化学稳定性。因此,需对超疏水表面在不同酸碱盐环境中的润湿性及其表面形貌进行表征。首先将铝合金超疏水样品浸泡在不同pH 值的溶液(HCl 和NaOH 调节溶液)12 h,然后取出冲洗干燥后测量样品表面的润湿性能,测试结果如图11 所示。从图11可见,在酸性溶液中浸泡12 h 后,其表面湿润性能几乎不受影响,但在碱性环境中其表面表征为超亲水性。这可能是由于铝合金表面在pH>1 的盐酸酸性溶液中表面易钝化,而在氢氧化钠碱性环境中易与OH−根离子发生化学反应从而破坏超疏水表面,当腐蚀导致接触角降低时其脱粘效果降低,故碱性环境不利于铝合金表面脱泥降阻。

图11 铝合金超疏水表面在不同pH 溶液中浸泡12 h 后的润湿性Fig.11 Wettability of aluminum alloy superhydrophobic surfaces after immersion in different pH solutions for 12 h

3 结论

(1)对铝合金采取不同的处理方法对其表面进行结构重塑,研究其表面湿润性发现,用3 mol·L−1稀盐酸溶液刻蚀15 min 的表面粗糙的铝合金经低表面能物质PFDS 乙醇溶液修饰后,其表面接触角最高。

(2)对处理后的铝合金样品进行粘附力与自清洁测试发现,其粘附力大小随接触角提高而降低,且随着接触角提高,其自清洁效果更好。

(3)铝合金超疏水表面耐磨性和耐酸性腐蚀性较好,而耐碱性比较差。