全棉贡缎提花面料的冷轧堆生产技术

徐华君 陈万明 王力 张永高 史元庆 章金芳

摘要:针对全棉贡缎提花面料生产时能耗高、水耗大的问题,采用冷轧堆工艺对其进行前处理和染色,优化了冷轧堆工艺条件。结果表明:冷轧堆前处理后织物白度达到86%,毛细效应达到12.3 cm/30 min,冷轧堆染色织物的染色效果与高温染色效果基本一致。经生产统计,每万米全棉贡缎提花染色面料采用冷轧堆工艺较传统高温工艺能耗降低30%,水耗降低35%,节能减排效果显著。

关键词:全棉贡缎提花;冷轧堆前处理;白度;冷轧堆染色;K/S值

中图分类号:TS192文献标志码:A文章编号:1009265X(2022)03017907

Study on the production technology of cold padbatch for

cotton satin jacquard fabric

XU Huajun, CHEN Wanming, WANG Li, ZHANG Yonggao,

SHI Yuanqing, ZHANG Jinfang

Abstract: In order to solve the problems of high energy consumption and large water consumption during cotton satin jacquard fabric production, the cold padbatch process was adopted for its pretreatment and dyeing, and the process conditions were optimized. The result indicates that the fabric whiteness under the pretreatment of cold padbatch process reaches 86%, with a capillary effect of 12.3 cm/30 min. The dyeing effect of fabric treated by cold padbatch process is basically the same as that of hightemperature dyeing. According to production statistics, compared with traditional hightemperature process, the energy consumption for 10,000 meters of dyed cotton satin jacquard fabrics through the cold padbatch process is reduced by 30% and water consumption is reduced by 35%, and the effect of energy saving and emission reduction is significant.

Key words: cotton satin jacquard fabric; cold padbatch pretreatment; whiteness; cold padbatch dyeing; K/S value

全棉贡缎提花面料手感柔软、平滑细腻,光泽感和透气性强,是极具市场竞争力的高档服装面料之一,深受消费者青睐[12]。全棉贡缎提花织物坯布紧密厚实,夹杂在纤维芯层的杂质难以去除,采用高温退煮漂一浴前处理后其白度和毛效往往达不到染色工艺要求,因此,生产上一般需对其进行丝光处理后再染色[35],然而该工艺路线长、能耗高、水耗大,大大降低了印染企业的效益。与此同时,全棉提花贡缎面料在高温浸染染色中易出现擦伤、折皱等问题,严重影响了产品品质。

冷轧堆工艺具有节能减排、不擦伤织物的优点,该工艺不仅减轻了企业负担,也符合绿色发展的生态环保要求,因此,冷轧堆工艺在棉织物的生产应用中受到广泛关注[69]。冷轧堆在中厚棉织物的前处理中取得了很好效果[1011],但该工艺应用到紧密的贡缎提花织物加工时,车间生产时常出现因除杂不彻底而引起染色品质不稳定等问题。本厂采用冷轧堆工艺对全棉贡缎提花面料进行加工时,发现冷轧堆前处理后的面料练不透,特别是提花处,冷轧堆染色时因前处理不够,碱剂选用不当等工艺因素会出现染不深等现象,特别是黑色。针对全棉贡缎提花织物组织结构特点,基于本厂的现有设备,本文对冷轧堆的前处理和染色工艺进行了研究,以期实现全棉贡缎提花面料的高品质加工。

1实 验

1.1材料与仪器

实验材料:全棉贡缎提花织物(生坯),氢氧化钠(工业级,滨化集团股份有限公司),碳酸钠(工业级,苏州市波浪化工有限公司),硅酸钠(工业级,桐乡市恒立化工有限公司),27.5%双氧水(工业级,苏州福彬新科化学有限公司),精练剂TF104(工业级,浙江传化集团有限公司),精练剂TF125(工业级,浙江传化集团有限公司),精练剂HD189、JC(工业级,自配),TF209(工业级,浙江传化集团有限公司),茶皂素ZY(工业级,杭州中野天然植物科技有限公司),GS608螯合分散剂(工业级,苏州福彬新科化学有限公司),精练剂ZT50(工业级,东莞市宝旭化工科技有限公司),精练剂ZT180(工业级,东莞市宝旭化工科技有限公司),活性黑WNN(工业级,浙江闰土股份有限公司)。

实验仪器:Ci7800积分球式台式色差分析儀(Xrite公司),Y571B型摩擦色牢度仪(宁波纺织仪器厂),HHS电热恒温水浴锅(上海医疗器械五厂),YM065电子织物强力仪(宁波纺织仪器厂),RJ350Ⅲ轧染机(上海双翼实业公司),WSD3C全自动白度计(北京康光仪器有限公司)。

1.2实验方法

冷轧堆前处理:坯布→浸轧前处理液(氢氧化钠、精练剂、双氧水)→打卷密封→堆置若干小时→水洗烘干

冷轧堆染色:棉织物→浸轧染色液(活性黑WNN 70 g/L、碱剂)→打卷密封→堆置若干小时→皂洗(皂洗剂2 g/L,85 ℃,10 min)→水洗烘干

1.3性能测试

白度:依据GB/T 8424.2-2001《纺织品 色牢度试验 相对白度的仪器评定方法》测4次,取平均值。

毛细效应(毛效):依据FZ/T 01071-2008《纺织品 毛细效应试验方法》测30 min内水沿试样上升的平均高度(单位为cm)。

强力:依据GB/T 3923.1-2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,在YM065型电子织物强力仪上,测试棉机织物生坯脱胶前后的断裂强力,并计算强力保持率。

退浆率:取未经任何处理的织物烘干称重,记为W0,然后将处理后的织物烘干称重,记为W1,根据式(1)计算其退浆率T。

K/S值:将冷轧堆染色的棉织物采用Ci7800积分球式台式色差分析仪(D65光源,45°)对织物的染色表观色深值(K/S)值进行测定,测3次,取平均值。

耐摩擦色牢度:依据GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

耐皂洗色牢度:依据GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》测试,以棉和羊毛为贴衬。

匀染性:在染色后的棉机织物上任取8个点,在最大吸收波长λmax处测试其表观深度K/S值,计算标准偏差S,以表示染色织物的匀染性。

2结果与讨论

2.1冷軋堆前处理工艺

2.1.1精练剂对棉冷轧堆前处理效果的影响

由于冷轧堆前处理实质上是在低温条件下进行的反应,在这样的低温堆置下,精练剂性能的优劣对棉织物处理后的效果起到了至关重要的作用。为了验证精练效果,设定工艺如下:各类精练剂4~28 g/L,氢氧化钠60 g/L,27.5%双氧水70 g/L,GS608螯合分散剂8 g/L,室温堆置24 h。冷轧堆前处理后织物毛效、白度、退浆率如图1-图3所示。

由图1可知,精练剂在4~28 g/L范围内,冷轧堆前处理后棉织物的毛效表现不同,但基本都随着精练剂用量增加而增大,增大到一定程度后趋于稳定。整体看,精练剂HD189的毛效最佳,其次为JC,接着依次为ZT180、TF125、TF104、ZT50,ZY效果最差,处理后毛效几乎为0,所以明显不适用于冷轧堆前处理工艺。

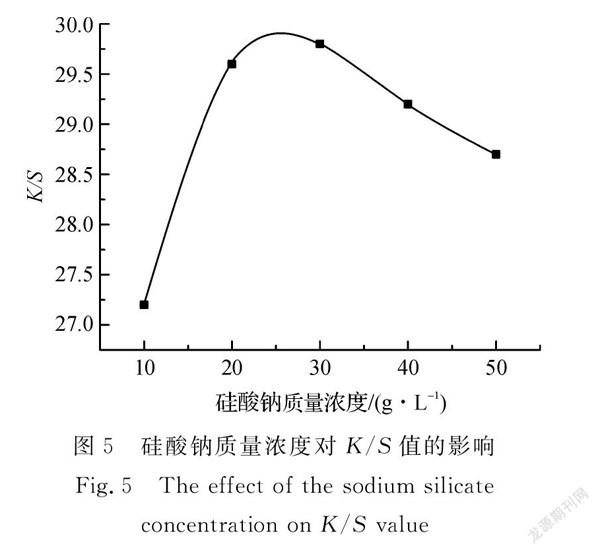

由图2可知,不同精练剂冷轧堆前处理后棉织物的白度表现不同,虽然织物白度随着精练质量剂浓度的增加而有所增大,但在试验的精练剂质量浓度范围4~28 g/L时,浓度对白度的影响相对较小,白度总体较高,精练剂的种类对白度影响较大,其中使用精练剂HD189的白度最佳,其次为ZT180,接着依次为JC、TF125、TF104、ZT50,最差的依然是茶皂素ZY。

由图3可知,不同精练剂在4~28 g/L范围内,冷轧堆前处理后棉织物的退浆率表现不同,但随着精练剂质量浓度的增加退浆率也增加。其中HD189的退浆率最高,其次为JC,接着依次为TF125、ZT180、TF104、ZT50,最差的是茶皂素ZY。

综合来看,各类精练剂在不同浓度下,对棉织物毛效、白度、退浆率的影响变化趋势几乎一致,其中HD189的前处理效果最好,HD189的浓度以12 g/L为宜,ZY的效果最差。后续采用HD189作为棉冷轧堆前处理用精练剂。

2.1.2氢氧化钠质量浓度对棉冷轧堆前处理效果

的影响氢氧化钠作为一种强碱,在棉冷轧堆前处理工艺中可以去除棉坯布中的很多杂质。选定HD189 12 g/L,氢氧化钠30~100 g/L,27.5%双氧水70 g/L,GS608螯合分散剂8 g/L,室温堆置24 h。冷轧堆处理后织物毛效、白度、退浆率、强力保持率如表1所示。

由表1可知,随着氢氧化钠质量浓度的增加,织物的毛效、白度和退浆率都随之提高。在氢氧化钠为30~60 g/L时毛效和白度的提升较快,当氢氧化钠超过60 g/L时毛效提升缓慢,白度也基本稳定。在氢氧化钠为30~40 g/L和50~60 g/L时,随着质量浓度的增加退浆率迅速增加,当质量浓度增加到80 g/L以上时退浆率基本稳定。随着氢氧化钠的增加,织物的强力保持率逐渐降低。在氢氧化钠为30~70 g/L时,质量浓度增加对强力损失影响较小,当质量浓度增加到70 g/L以上时强力损失较大。综合考虑,棉冷轧堆前处理时氢氧化钠的质量浓度为60 g/L为宜。

2.1.3双氧水质量浓度对棉冷轧堆前处理效果的

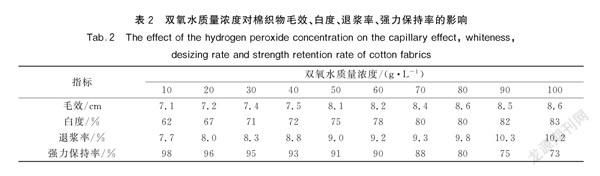

影响双氧水在棉冷轧堆前处理工艺中可以去除部分浆料,同时也起氧化漂白的作用,增加棉织物的白度。选定HD189 12 g/L,氢氧化钠60 g/L,27.5%双氧水10~100 g/L,GS608螯合分散剂8 g/L,室温堆置24 h。冷轧堆前处理后织物毛效、白度、退浆率、强力保持率如表2所示。

由表2可知,随着双氧水质量浓度的增加,织物的毛效、白度和退浆率都随之提高。当双氧水为10~70 g/L时白度提高较快,质量浓度超过70 g/L时,白度提升缓慢。当双氧水浓增加到40 g/L时毛效提升较大,继续增加到80 g/L时毛效基本稳定。当双氧水为10~50 g/L和70~90 g/L时退浆率提升明显,质量浓度在50~70 g/L时退浆率增加缓慢。当达到90 g/L以上时,退浆率基本稳定。但双氧水的质量浓度逐渐增加时,织物强力在逐渐下降。因此,双氧水的质量浓度为70 g/L为宜。

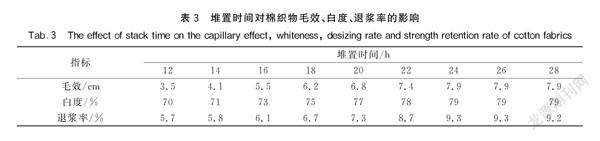

2.1.4堆置时间对棉冷轧堆前处理效果的影响

由于棉冷轧堆前处理工艺是在低温环境下反应的,低温环境下对织物的作用比较温和,可以有效去除棉织物上的杂质,但是必须要保证足够的堆置时间。选定HD189 12 g/L,氢氧化钠60 g/L,27.5%双氧水70 g/L,GS608螯合分散剂8 g/L,室温堆置不同时间处理后织物白度、毛效、退浆率如表3所示。

由表3可知,随着堆置时间的增加,织物的毛效、白度和退浆率都随之提高。当堆置时间从12 h到20 h时,随堆置时间的增加,白度、毛效、退浆率增加十分迅速,当堆置时间继续增加时,综合效果提升减缓,超过24 h时基本稳定下来。12~24 h内织物的毛效从3.5 cm到7.9 cm,白度从70%到79%,退浆率从5.7%到9.3%。因此,冷轧堆前处理堆置时间选擇24 h为宜。

2.1.5不同水洗工艺对比

基于以上因素分析,确定冷轧堆前处理工艺:精练剂HD189 12 g/L,氢氧化钠60 g/L,27.5%双氧水70 g/L,GS608螯合分散剂8 g/L,室温堆置24 h。按照该工艺冷堆后热水洗,经多次重复试验发现,处理后织物毛效基本在8 cm,白度80%,退浆率9%,白度和毛效仍不能满足染色生产工艺要求,因此设计了3条水洗工艺路线,考察其对前处理效果的影响,结果如表4所示。

a)冷轧堆→热水洗(90 ℃,3次)→温水洗(2次)→冷水洗(1次)→烘干

b)冷轧堆→碱氧洗(80 ℃,2次)→热水洗(90 ℃,2次)→温水洗(1次)→冷水洗(1次)→烘干

c)冷轧堆→碱氧洗(80 ℃,2次)→蒸(102-105 ℃,2 min)→热水洗(90 ℃,2次)→温水洗(1次)→冷水洗(1次)→烘干

其中碱氧洗工艺处方:氢氧化钠4 g/L,双氧水4 g/L,HD189 3 g/L。

由表4可以看出,水洗工艺c的效果明显优于水洗工艺a和b,表明棉织物冷轧堆前处理后继续采用碱氧洗和短蒸处理,可促进棉织物中各种杂质的去除,显著提高织物的白度和毛效,退浆率也有所提升,该工艺处理后的织物白度和毛效达到了我厂常用工艺(高温前处理后再丝光)的水平。

2.2冷轧堆染色工艺

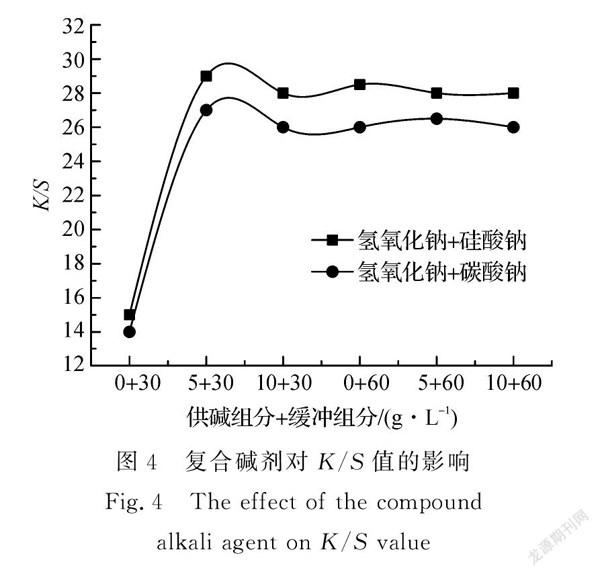

2.2.1碱剂的选择

棉冷轧堆染色常用的固色碱有氢氧化钠、硅酸钠、碳酸钠等[12]。氢氧化钠作为供碱组分,主要提供活性染料反应的碱度;碳酸钠或硅酸钠作为缓冲组分,可调节碱液pH值,控制染料的水解,提高固色率,同时可降低染色前后色差[13]。因此,碱剂采用硅酸钠与氢氧化钠或者碳酸钠与氢氧化钠的混合形式可能较好。所以,本文讨论了氢氧化钠作为供碱组分和硅酸钠或碳酸钠作为缓冲组分的两种组合碱剂用于冷轧堆染色的效果。

染料质量浓度70 g/L时,在缓冲碱剂不同的条件下,对棉织物进行冷轧堆染色,并测试染色后织物K/S值,结果如图4所示。

由图4可知,供碱组分相同情况,由硅酸钠或碳酸钠当做缓冲组分的K/S值不同。采用硅酸钠作为缓冲组分的碱剂在同样浓度下明显比碳酸钠染色织物的K/S值高,达到30左右。所以,选择供碱组分为氢氧化钠,缓冲组分为硅酸钠的复合碱剂作为研究棉冷轧堆染色的碱剂。

2.2.2碱剂的用量对棉冷轧堆染色的影响

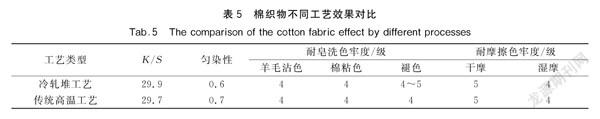

染料质量浓度70 g/L时,确定氢氧化钠质量浓度为5 g/L,堆置时间为24 h,在硅酸钠质量浓度不同的情况下进行冷轧堆染色,染后织物的K/S值如图5所示。

由图5可知,采用30 g/L硅酸钠和5 g/L氢氧化钠的复合碱进行棉冷轧堆染色,K/S值最高,因此,选择5 g/L氢氧化钠和30 g/L硅酸钠作为棉冷轧堆染色碱剂。

2.2.3堆置时间对棉冷轧堆染色的影响

采用5 g/L氢氧化钠和30 g/L的硅酸钠作为棉冷轧堆染色碱剂,染料浓度70 g/L,堆置不同时间,测试染色织物K/S值,结果如图6所示。

图6可知,随着堆置时间的增加,染色棉织物的K/S值逐渐增大。当棉冷轧堆染色堆置时间达到20 h时,继续增加堆置时间,染色织物K/S值略有降低,说明当堆置时间为20 h的时候上染已经达到最大,所以,棉冷轧堆染色堆置时间选择20 h为宜。

2.3冷轧堆工艺与传统工艺对比

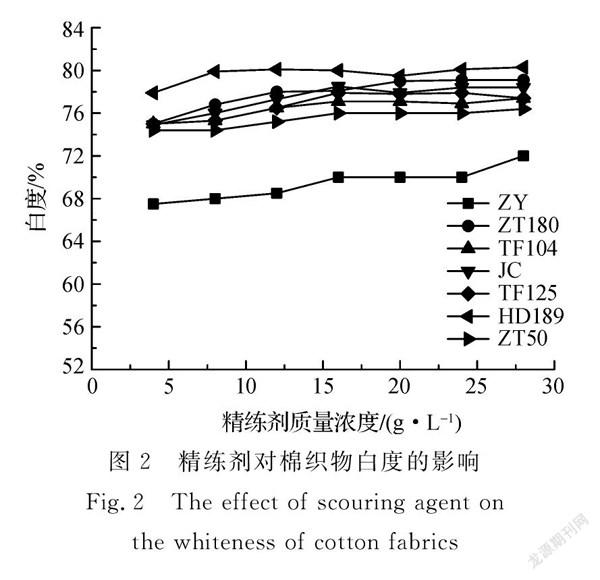

将全过程采用冷轧堆工艺的染色棉织物与传统高温工艺(高温前处理—丝光—高温浸染)的染色棉织物进行比对,结果如表5所示。

由表5可知,采用冷轧堆工艺的染色棉织物和传统高温工艺的染色棉织物染色效果整体相差不大,因此,冷轧堆工艺完全可以代替传统高温工艺。根据本厂连续半年的生产数据表明,每万米全棉提花贡缎染色面料采用冷轧堆工艺能耗较传统工艺降低30%,水耗降低35%,节能减排效果显著。

3结论

本文采用冷轧堆工艺对全棉贡缎提花面料进行前处理和染色,探讨了不同因素对冷轧堆工艺的影响,并与传统高温工艺进行了比对,所得研究结论如下:

a)全棉贡缎提花面料冷轧堆前处理的优化工艺条件为:HD189 12 g/L,氢氧化钠60 g/L,27.5%的双氧水70 g/L,室温堆置24 h。冷堆后采用轧碱氧后短蒸,可显著提高前处理的白度和毛效。优化的冷轧堆工艺前处理后织物白度86%,毛效12.3 cm/30 min,退浆率11.5%,满足了染色生产的需求。

b)当活性黑WNN染料浓度为70 g/L时,冷轧堆染色的优化工艺条件为:氢氧化钠5 g/L,硅酸钠30 g/L,室温堆置20 h,染色织物色深可达30,色牢度符合要求。

c)采用冷轧堆工艺的染色棉织物与传统高温工艺的染色棉织物染色效果相当,但冷轧堆工艺的节能减排效果明显,每万米全棉提花贡缎染色面料的生产能耗较传统工艺降低30%,水耗降低35%。冷轧堆工艺对于印染企业降低碳排放,实现经济和社会效益的统一具有很好的促进作用。

参考文献:

[1]陈万明,范雪荣,王强.全棉贡缎提花面料阻燃整理[J].染整技术,2017,39(1):3639.

CHEN Wanming, FAN Xuerong, WANG Qiang. Flameretardant finishing of cotton satin jacquard fabric[J]. Textile Dyeing and Finishing Journal, 2017, 39(1): 3639.

[2]孙丽影,曹迎迎,梅肖瑾.全棉紧密纺大提花面料的染整加工[J].印染,2010,36(11):2829,37.

SUN Liying, CAO Yingying, MEI Xiaojin. Wet processing of cotton jacquard fabric[J]. China Dyeing & Finishing, 2010, 36(11): 2829, 37.

[3]王月华,丁正品,蔡云芸,等.纯棉宽幅机织家纺面料的生产[J].印染,2018,44(5):2426.

WANG Yuehua, DING Zhengpin, CAI Yunyun, et al. Production of broadloom cotton home textiles[J]. China Dyeing & Finishing, 2018, 44(5): 2426.

[4]杨文禹,方钟泉,袁封明.全棉高支高密纸感涂层超柔软手感面料的生产实践[J].染整技术,2020,42(6):3738.

YANG Wenyu, FANG Zhongquan, YUAN Fengming. Production practice of super soft hand feel of highcount and highdensity paperfeeling coating cotton fabric[J]. Textile Dyeing and Finishing Journal, 2020, 42(6): 3738.

[5]周伟,林更旺,贾言星,等.丝光棉针织物的染色工艺及性能探究[J].纺织导报,2021,40(4):6872.

ZHOU Wei, LIN Gengwang, JIA Yanxing, et al. Research on dyeing and performance of mercerized cotton knitted fabrics[J]. China Textile Leader, 2021, 40(4): 6872.

[6]李红彪,李中全,陈建琼.棉织物的节能生态染整短流程工艺[J].现代纺织技术,2019,27(6):96101.

LI Hongbiao, LI Zhongquan, CHEN Jianqiong. Abbreviated energysaving ecological dyeing and finishing process of cotton fabrics[J]. Advanced Textile Technology, 2019, 27(6): 96101.

[7]荆蕴卓,王灏洁,张旭建,等.棉织物新型冷堆漂白工艺体系[J].印染,2021,47(6):16.

JING Yunzhuo, WANG Haojie, ZHANG Xujian, et al. Novel cold padbatch bleaching process system for cotton fabric[J]. China Dyeing & Finishing, 2021, 47(6): 16.

[8]陆水峰.复合氧漂活化体系在棉针织物冷轧堆中的应用[J].现代纺织技术,2020,28(2):8084.

LU Shuifeng. Application of compound oxygen bleaching activation system in cold padbatch of cotton knitted fabrics[J]. Advanced Textile Technology, 2020, 28(2): 8084.

[9]張靖宇,李佳广,许佳,等.棉织物冷轧堆前处理低温精练剂RA的制备及应用[J].印染,2019,45(6):2225.

ZHANG Jingyu, LI Jiaguang, XU Jia, et al. Preparation and application of low temperature scouring agent RA for coldpadbatch pretreatment of cotton fabric[J]. China Dyeing & Finishing, 2019, 45(6): 2225.

[10]吴桂英,兰峰.纯棉中厚织物前处理工艺[J].印染,2004,30(17):1617,19.

WU Guiying, LAN Feng. Pretreatment of heavy cotton fabric[J]. China Dyeing & Finishing, 2004, 30(17): 1617, 19.

[11]秦小臣,李晓春.全棉厚重织物前处理短流程生产工艺的探讨[J].河南纺织高等专科学校学报,2002,14(3):4953.

QIN Xiaochen, LI Xiaochun. Approach to the pretreatment abbreviated system of allcotton heavy fabric[J]. Journal of Henan Textile College, 2002, 14(3): 4953.

[12]陆水峰,张芳.液体固色碱棉针织物冷轧堆固色应用研究[J].现代纺织技术,2020,28(5):7376.

LU Shuifeng, ZHANG Fang. Research on application of liquid fixing alkali in cold padbatch fixing of cotton knitted fabrics[J]. Advanced Textile Technology, 2020, 28(5): 7376.

[13]宋慧君,吕英智,黄雪良.活性染料冷轧堆染色快速仿样工艺[J].印染,2004,30(23):2627,45.

SONG Huijun, L Yingzhi, HUANG Xueliang.Rapid fixation method of cold padbatch process of reactive dyes during sampling[J]. China Dyeing & Finishing, 2004, 30(23): 2627, 45.

MIN Suotian, WU Sanqiao, LI Xinsheng,et al.Influence of metal ions on the absorption spectrum of black rice anthocyanin pigment[J]. Amino Acids and Biotic Resources, 2001,23(4): 48.

收稿日期:20210727网络出版日期:20210826

基金项目:中国博士后科学基金项目(2021M690599)

作者简介:徐华君(1974-),男,浙江上虞人,工程师,主要从事印染技术和生产管理方面的研究。

通信作者:章金芳,Email:jinfang@zhejianghaoyu.com