PET无卤阻燃材料的制备及性能探析

王彦栋

(上海越科新材料股份有限公司,上海 201100)

无卤阻燃剂对环境的危害较小,在高分子阻燃领域的应用日渐增多。PET作为热塑性材料,具有优越的性能,PET燃烧受热极易形成熔滴和黑烟,影响其应用发展。本研究使用ADP、MPP、MCA以及ZDP等物质与PET材料混合,加工成样条,利用相关仪器测试其性能。

1 PET无卤阻燃材料的制备方法

1.1 制备方法

在搪瓷盘中装入PET粒料,在鼓风烤箱中放置,设定温度,持续干燥12 h。利用电子天平称取PET和阻燃剂,根据一定比例对两者进行混合。在一定温度下,利用加工设备对混合料实施充分剪切混合,从模口中挤出熔融状态的混合料,利用水槽进行冷却,切割成不同填充量的PET阻燃粒料。重新在烘箱中置入粒料,实施烘干[1]。将PET阻燃粒料置于260~280 ℃,实施熔融,完成对测试样条的注塑。测试样条主要包括冲击样条、拉伸样条以及垂直燃烧样条。使用电锯对比标准制作测试样条。

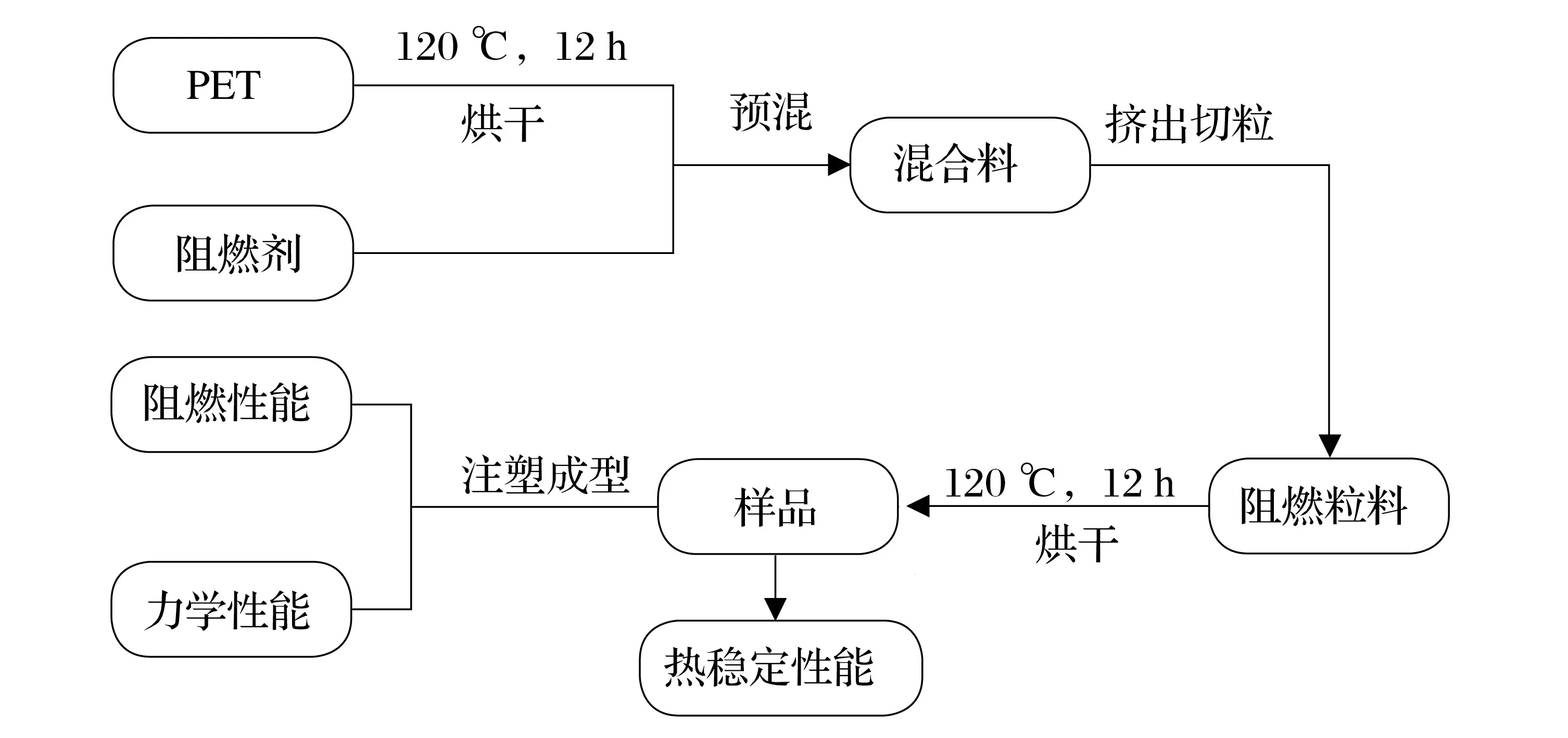

PET阻燃粒制作流程如图1所示。

图1 PET阻燃粒制作流程

1.2 样品结构与性能的表征

(1)SEM测试。

使用SEM观察各类阻燃剂的微观形态,熔融混合阻燃剂与PET、成功制备PET阻燃材料后,观察其晶体结构,了解其燃烧滴落物产生的影响。

(2)TG测试。

利用热失重分析仪分析阻燃剂与PET阻燃材料的实际耐受温度能力,研究改变其填充量后,PET基体材料的温度耐受能力变化,探究不同阻燃剂的高温耐受力与复合材料耐温性之间的关联。

测试条件为N2气氛,升温,将升温速率控制为20 ℃/min,将测试温度控制为25~650 ℃[2]。

(3)LOI值测试。

根据《塑料用氧指数法测定燃烧行为第2部分:室温试验》(GB/T 2406.2—2009)制备LOI值测试样条。利用极限氧指数仪测量不同填充量的PET材料的LOI值,讨论其抑燃特性的变化,探究阻燃剂的作用机制。

(4)垂直燃烧测试。

制备垂直燃烧测试样条,在垂直燃烧试验箱内垂直点燃测试样条,观察材料熔滴情况以及续燃时间的变化。

(5)锥形量热测试。

使用锥形量热仪对PET材料在类似现实火情的环境中呈现的燃烧现象进行全面评价,全面分析引燃PET材料的热释放速率、氧消耗量、样板质量变化以及烟气生成量,对阻燃剂的抑燃作用进行全面理解[3]。在该项测试中,将辐射强度控制为50 kW/m2。

(6)拉伸性能测试。

利用万能试验机测试按照各种配方要求制作的材料的拉伸性能,讨论阻燃剂种类、填充量对PET基体材料弹性模量以及拉伸强度等方面的影响,将拉伸速率控制为5 mm/min。

(7)冲击性能测试。

利用简支梁冲击试验机对按照不同配方制作而成的PET材料的冲击性能进行测试,讨论各类阻燃剂、填充量对PET材料对横向剪切力的抵抗能力的影响。

2 PET无卤阻燃材料的性能探析

2.1 阻燃剂的筛选

MPP、ZDP、ADP、MCA等化合物具有不同的结构形态,发挥阻燃作用的机制不同,会对PET材料韧性和强度产生不同影响。初步评价各类阻燃剂对PET各项性能产生的改变,筛选对PET难燃性具有显著增强作用且对其他性能产生的改变较小的阻燃剂[4]。

MPP的颗粒形态不规则,其颗粒具有较大的尺寸分布,小颗粒黏结形成大颗粒。MPP大颗粒缺乏稳固性,受到应力作用时,极易碎裂为小颗粒。将MPP与PET通过双螺杆挤出机实现熔融共混时,受剪切力影响,会发生破碎,形成均一尺寸的颗粒,避免阻燃剂颗粒大尺寸分布影响PET材料的阻燃性能。

MCA结构为层片状堆叠,具有较小的层间距。三聚氰胺与氰尿酸两类小分子通过氢键实现相互连接,沿平面方向逐步扩展,共同构成MCA。MCA在层片间借助分子间的作用力实现堆叠,在剪切力作用下,极易发生分离。受结构特点影响,MCA在高温条件下极易发生升华或直接分解,形成难燃气体,缺乏良好的耐受性。MCA材料的结晶度较高,在PET基体中会形成结晶。

ADP的晶状体颗粒结构较为规整,其颗粒尺寸呈现出较窄分布。ADP具有较为稳定的晶体结构,属于刚性粒子,通常以颗粒形式在PET材料中存在,会在一定限度上影响PET结晶度。

ZDP的条状形式不规则,熔点较低,超过200 ℃即会发生溶化,有助于ZDP与PET实现共混。在熔融状态下,ZDP能够与PET实现充分混合。

2.2 PET及阻燃剂的热稳定性能分析

PET降解5%时,其温度约401 ℃,升温结束后,热解残留物的比例约15%。在降解过程中,PET未出现分峰,呈现较为尖锐的降解峰,表明PET的降解反应主要集中在400~480 ℃区间段,几乎不存在残留物二级分解现象。

MPP降解5%时,其温度约395 ℃,600 ℃时,热解残留物占据比例约40%。降解过程中,MPP存在404.96、487.05以及544.81 ℃三个降解峰,表明上述温度下,MPP的热解反应不同。404 ℃时,MPP存在少量的MP低聚物残留,此类物质具有较低的分子量,会率先分解,形成水蒸气;487 ℃时,三聚氰胺聚磷酸盐等发生分解,形成强酸,并产生气体,形成不燃气体副产物,如氨气、水蒸气等;544 ℃时,MPP初步分解,三聚氰胺残留与含磷强酸发生反应,形成含有P、N两种元素的混合物,进一步分解会溢出氨气。

MCA降解5%时,其温度约360 ℃,残留物质的最终质量为0。MCA具有较为尖锐的分解峰,表明MCA缺乏良好的耐热性。300 ℃时,MCA被逐步分解,形成气体逸散。MCA材料的结晶度较高,约为400 ℃,分解速率急剧上升。

ADP降解5%时,其温度约427 ℃,结束升温后,其热解残留物质比例约15%。热解过程中,ADP与ZDP未出现明显分峰,具有较为尖锐的分解峰,表明ADP与ZDP在较小的温度范围内能够实现迅速分解,形成气体挥发,产生少量难降解残留物。

2.3 不同阻燃剂在PET中的相容性

通过SEM,观察20wt.%填充量下各类PET阻燃材料的测试样条形成的断口。从微观层面分析,ADP、MCA、MPP与ZDP和PET存在的分界层并不明显,与PET的排斥性较小。从断口形貌分析,PET材料通常具有较低的结晶程度,观察断面可见韧性较低的材料出现断裂时产生的变形痕迹;填充阻燃剂后,基本无法从样条断面中观察到韧性断裂的变形条纹,表明集体材料本身的脆性出现增强。MPP和ZDP对PET未形成明显的结晶速率增长,断口形貌与纯PET接近,ADP与MCA未对PET晶体结构产生明显影响,观察断口SEM图发现棱角明显,在ADP和MCA附近,PET具有较高的结晶程度。

2.4 阻燃性能的变化

填充量为5%(质量百分比)时,与纯PET材料相比,PET/MPP、PET/MCA与PET/ADP材料的LOI测试结果呈上升态势,PET/ZDP复合材料的LOI值呈现降低趋势;填充量为20%(质量百分比)时,LOI值升高,与纯PET材料相比,PET/ADP复合材料的LOI值明显提高。提高ADP、ZDP、MPP的添加量能够明显提高PET材料的LOI值,改变MCA的实际添加量对LOI值不会产生较大影响。

2.5 燃烧滴落物变化

纯PET材料的成炭能力较弱,观察滴落物外表,可见黑色炭层和熔融后呈现为凝固状态的基体材料。成为熔融状态后,材料基本由树脂包裹炭层,滴落物表面存在部分炭层,表面凹凸不平。在PET材料燃烧过程中,形成的熔滴会大量吸热,能够在一定限度上减缓燃烧,降低燃烧的剧烈程度。一般情况下,火焰会在熔滴表面附着,伴随熔滴蔓延形成扩散,由于熔滴燃烧造成危害。与纯PET材料相比,点燃PET/MPP材料,MPP与PET发生相互作用,导致滴落物表面形成难以燃烧的絮状物,絮状物的磷含量较高,能够有效阻碍燃烧。在PET材料的燃烧过程中,MPP分解形成磷酸以及其他难燃物,使PET基材实现良好的脱水炭化,构筑具有较高磷含量的过渡层,有效阻碍燃烧反应。

2.6 热稳定性能的变化

提高MPP填充量后,PET/MPP阻燃材料对温度的实际耐受力显著降低,分解残余物质质量基本保持不变。提高MCA的添加量,PET/MCA材料的实际耐热性下降,PET/MCA材料的耐热性比纯PET材料低。提高ADP添加量,热分解残留物质量升高。填充ADP能够在一定限度上提高PET材料的耐热性,添加ADP,能够促进PET的热稳定性能提高。

3 结语

综上所述,MPP、ZDP、ADP、MCA等物质与PET材料分别制备形成阻燃材料的情况下,PET/ADP材料与PET/MPP材料具有较高的难燃性,PET/ZDP和PET/MCA材料具有较低的难燃性。从耐热性分析,添加MCA和MPP会降低PET材料的耐热性,添加ADP和ZDP 会提高PET 的耐热性。综合评价MPP、ZDP、ADP、MCA等物质对PET的影响,ADP具有较好的抑燃效果,尽量选用ZDP作为PET材料的阻燃剂。