水泥稳定再生骨料混合料的疲劳寿命分析

陈三姗,陈峰,赖锦华

(1.福建江夏学院 工程学院,福建 福州 350108;2.福建省环保节能型高性能混凝土协同创新中心,福建 福州 350108;3.福建省永正工程质量检测有限公司,福建 福州 350100)

随着城市经济建设的快速发展,一方面许许多多的“老破小”房屋建筑被拆除,一些老化的桥梁与道路也被拆除进行重建,在拆除过程中造就了大量的废弃混凝土[1],另一方面,随着公路工程的高速发展,天然石料的消耗越来越快,但天然石料并非取之不尽,用之不竭,这就促使大量的学者聚焦于将旧混凝土块破碎筛分后得到的再生骨料应用于路面基层。如KHALED K等以水泥粉煤灰稳定再生骨料混合料为研究对象,开展其应用于道路基层时的疲劳损伤情况,发现通过往基层中增添纤维,具有延缓损伤速率的效果[2-3]。季天剑通过往再生混凝土掺加粉煤灰,研究粉煤灰再生混凝土与普通混凝土的疲劳寿命,发现试验结果基本一致[4]。秦道天开展再生混凝土的疲劳损伤试验,认为用天然石料的混凝土寿命显然高于再生混凝土,但通过增添钢纤维可以显著提高混凝土的疲劳寿命[5]。朱红兵等也开展类似试验,并认为聚丙烯纤维的增加有利于提高再生混凝土的疲劳寿命,且提高效果明显[6]。肖杰通过室内试验认为相同级配与水泥剂量下,水泥稳定砖有利于再生骨料混合料的疲劳寿命的延长[7]。顾万等通过旧沥青混凝土形成的再生骨料混合料弯拉疲劳试验,发现旧沥青对混合料能够形成嵌挤作用,从而提高路面基层的使用寿命[8]。俞靖洋等也通过疲劳试验,发现聚乙烯醇纤维对水泥稳定碎石基层的疲劳寿命具有积极的作用[9]。

近几年,国内外学者已经开始关注将建筑废弃物循环利用形成再生骨料,并将再生骨料替代部分或全部天然骨料应用于道路工程,但大部分的研究是关于常规的路用性能[10-13]。对于水泥稳定再生骨料路面基层疲劳寿命研究相对有限,有时由于再生骨料性能不同或室内疲劳试验结果离散性大等原因导致各学者研究结果不尽一致,因此本文以来自福建省三明市工业路某废弃路段道路基层经破碎加工形成的再生骨料为研究对象,通过掺加普通硅酸盐水泥形成混合料,研究该混合料在不同再生骨料掺量及不同龄期下的疲劳寿命,研究结论对混合料在新道路基层中的工程应用具有一定的参考意义。

1 疲劳试验

1.1 试验材料

试验采用的原材料为福州某厂家购买的普通硅酸盐水泥(经过性能合格检测)、天然骨料(即天然碎石)、再生骨料(来源于废旧道路基层)以及标准饮用水,再生骨料来源于福建省三明工业路废弃路面基层材料破碎筛分加工而成,水泥掺量为5%保持不变,再生骨料替代原生骨料的取代率分别为0%,30%,60%,100%,试件养护期龄为60 d和90 d,试件尺寸为100mm×100 mm×400 mm。

1.2 试验方案

疲劳试验所用设备为MTS Landmark 370.50型疲劳试验机,参数设定时,采用应力控制的加载方式,其应力特征值。加载波形选用正弦波,加载频率选用10Hz,以模拟道路行驶的车辆荷载。

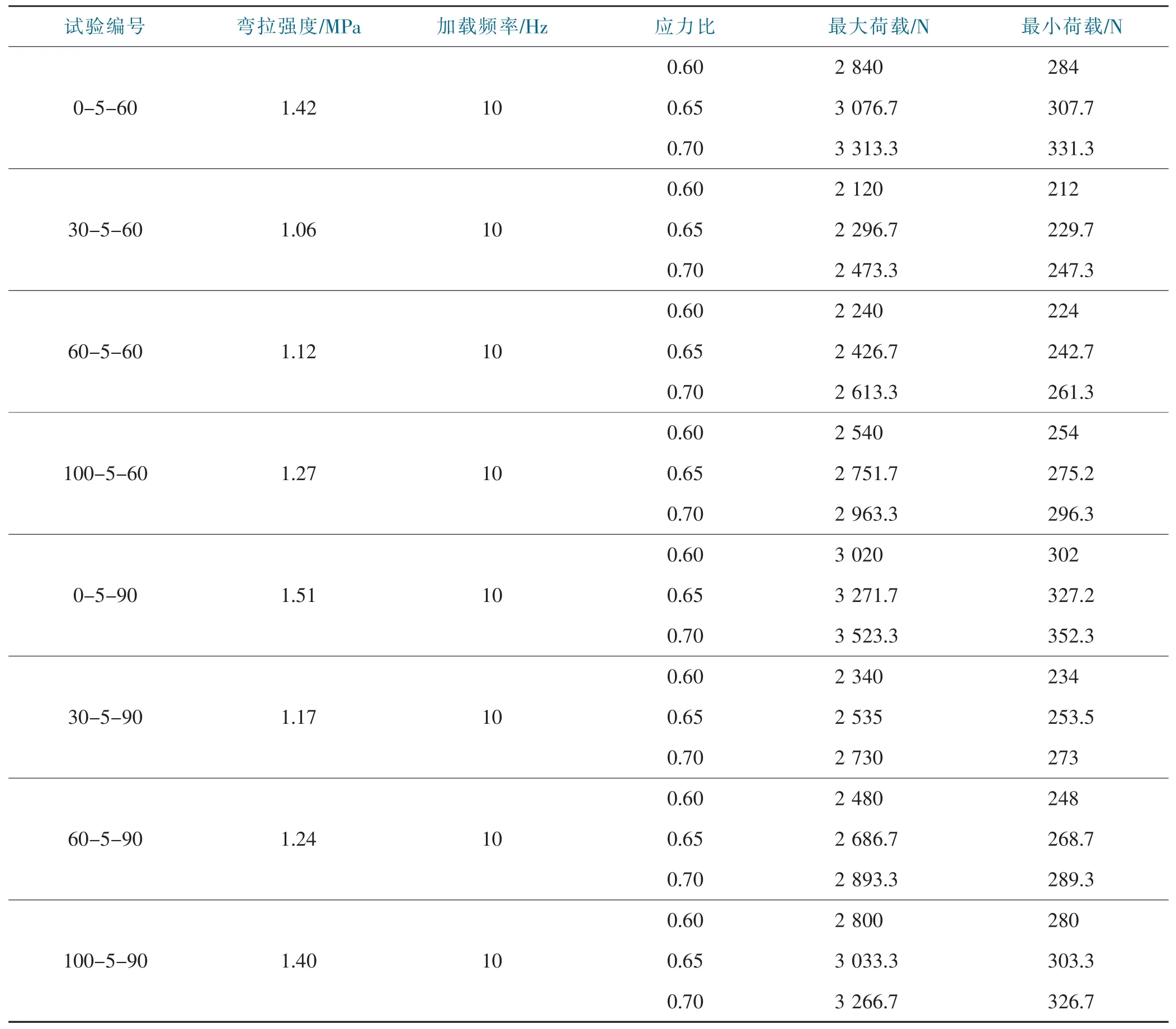

试验首先进行弯拉试验,根据《公路工程无机结合料稳定材料试验规程》[14]的相关条文,在三分点的位置进行加压,得到试样破裂时的最大载荷,然后根据最大载荷,求得弯拉强度值,根据弯拉强度值,确定加载方案如表1所示。

表1 水泥稳定再生骨料混合料疲劳试验加载方案Tab.1 The loading plan for fatigue test of cement stabilized recycled aggregate mixture

1.3 试验步骤

根据规程中无机结合料稳定材料疲劳试验方法的相关规定,仍旧采用在三分点位置施加压应力开展疲劳试验,具体步骤如下:

(1)通过振动击实成型方法,进行试件成型,梁型试件尺寸为100mm×100mm×400mm。

(2)击实成型6 h后,拆模,按照试验方案的龄期养护,养护期最后一天浸水养护24 h。浸泡完成后用记号笔在试件的三分点位置作出标记。

(3)将匹配的加载模具放置在疲劳试验机上,然后将养护好的试件放置于模具,在采集设备上设置加载频率、加载荷载等一系列参数。

(4)启动试验仪器,预压,然后正式开始疲劳加载直到试件破坏,如图1所示,记录破坏时循环荷载作用次数。

图1 混合料的弯拉疲劳试验Fig.1 The bending and tensile fatigue test of the mixture

2 疲劳试验结果

2.1 疲劳寿命预估模型

疲劳寿命,在本试验中指的是试件在出现裂纹或者断裂时所经历的应力循环次数。对于疲劳寿命,当前研究认为Weibull分布函数更符合水泥稳定再生骨料混合料疲劳寿命分布,为了消除试验离散性大的影响,选用Weibull分布函数处理数据,并按式(1)建立各配合比混合料疲劳寿命预估模型

式中:N为荷载作用次数;σ为作用荷载;s为梁式试件的弯拉强度(MPa);为应力强度比;a、b为回归系数。

表2 混合料疲劳寿命Weibull分布拟合P-N曲线方程Tab.2 The Weibull distribution P-N fitting curve equation of the fatigue life of the mixture

2.2 混合料对数疲劳寿命数据处理

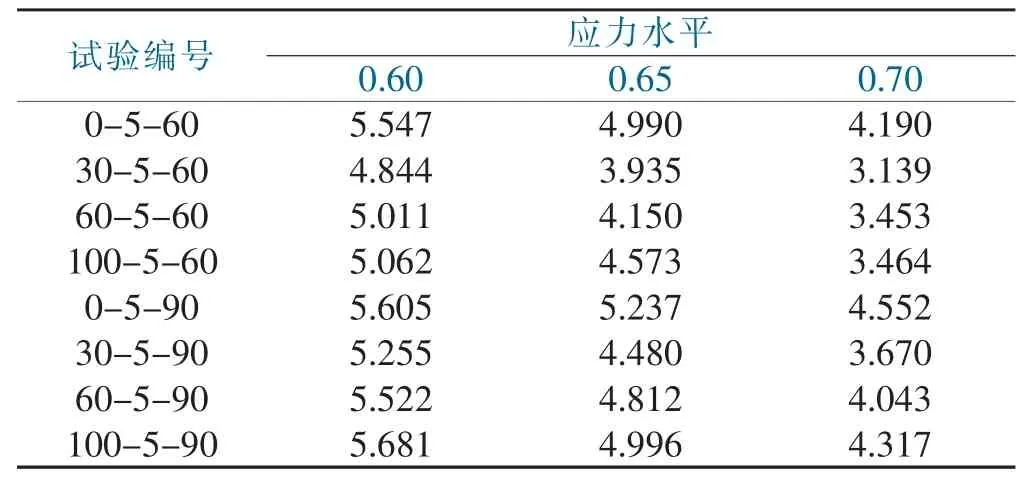

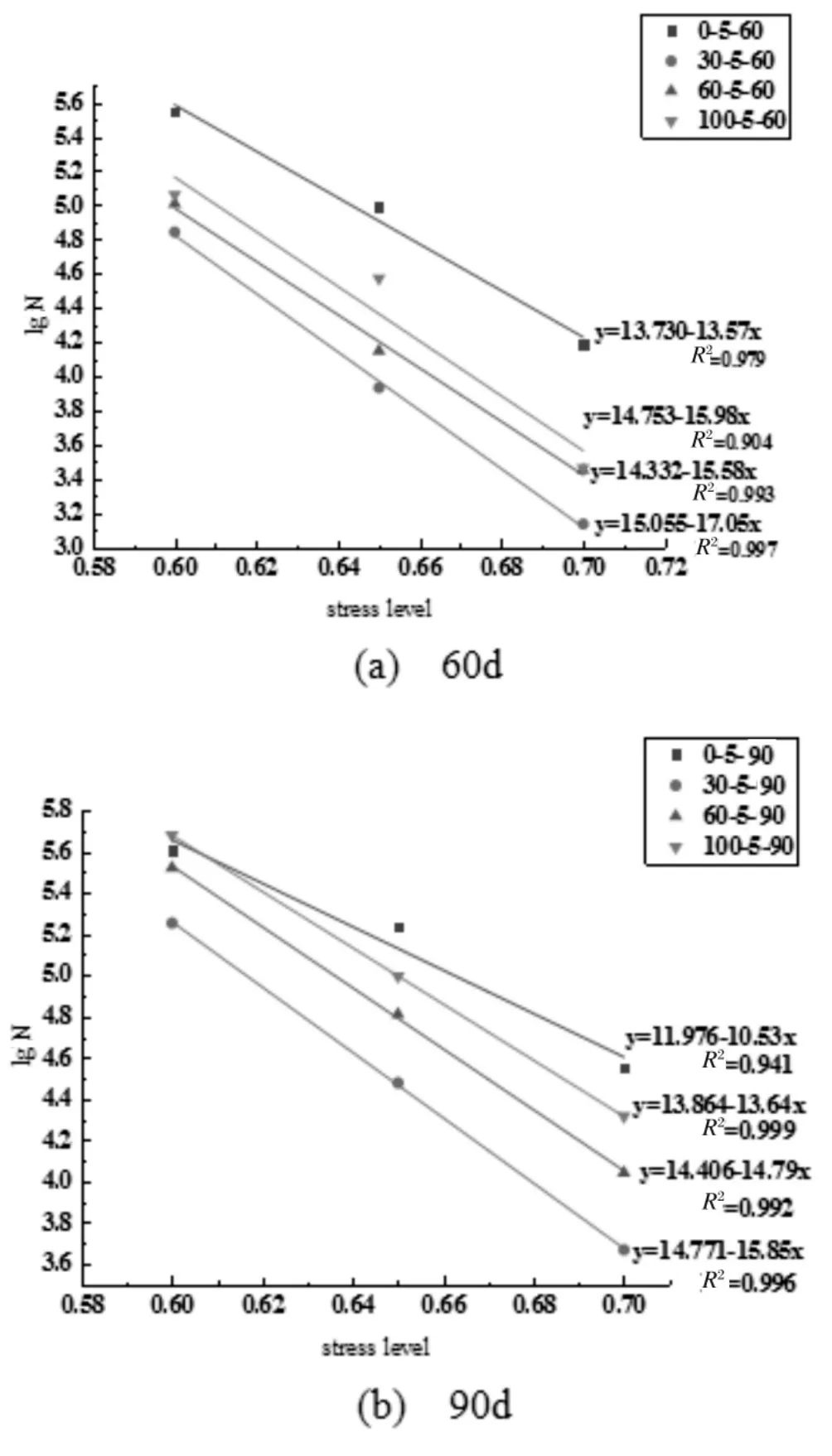

使用Weibull分布函数对试验数据进行分析和处理,得出混合料在保证率在90%时不同应力下的疲劳寿命,如表3所示。对表3所示疲劳寿命相关数据用数据处理软件进行线性拟合,如图2所示,通过混合料疲劳寿命预估模型,得到95%保证率下混合料对数疲劳寿命拟合方程,如表4所示。

表3 95%保证率下混合料对数疲劳寿命Tab.3 The logarithmic fatigue life of the mixture under 95%guarantee rate

图2 95%保证率下混合料疲劳寿命拟合曲线Fig.2 The fitting curve of fatigue life of mixture under 95% guarantee rate

表4 95%保证率下混合料对数疲劳寿命拟合方程Tab.4 The fitting equation of logarithmic fatigue life of mixture under 95% guarantee rate

3 疲劳试验结果分析

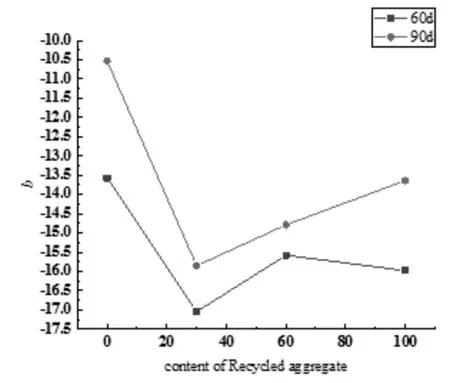

为了更清晰地反映并分析水泥稳定再生骨料掺量及养护龄期两个因素对混合料疲劳寿命的影响,根据表4所示95%保证率下混合料对数疲劳寿命拟合方程,绘制以回归系数为纵坐标,以再生骨料掺量和养护龄期两个变量为横坐标的关系曲线,分别如图3所示。

3.1 再生骨料掺量的影响

由图3可见,掺量为0%时,未掺再生骨料的水泥碎石基层混合料的b值最大,这就说明在相同应力水平下,采用天然骨料混合料的疲劳寿命大于掺有再生骨料的混合料试件。但一旦开始掺加再生骨料,b值迅速降低,混合料的抗疲劳性能变差,但当再生骨料掺量超过30%时,水泥稳定再生骨料混合料的疲劳寿命随着掺量的增加反而逐步稳定增加,掺量为100%的再生骨料混合料只是略低于未掺再生骨料混合料的抗疲劳性能。

图3 再生骨料掺量与b值的关系Fig.3 The relationship between the content of recycled aggregate and the b value

采用天然骨料的混合料试件的疲劳寿命大于再生骨料混凝土,从宏观上分析,可以认为是因为再生骨料是从废弃路面基层破碎筛分加工生产而成,在生产时骨料在加工机器设备里不断相互碰撞,从而累积一定程度的损伤,骨料表面已积累一部分裂纹,因此疲劳寿命较短。而天然骨料,在试件成型过程中,试件内部或表面相对而更加密实光滑,从而大大减少裂纹向内部扩散的可能性,因此其所形成的混凝土试件不仅强度较高,应用于路面基层时疲劳寿命也较长。

而当再生骨料掺量超过30%时,再生骨料掺量越大,其寿命逐步增加,究其原因,可以认为是此时再生骨料表面硬化水泥浆体变多,再生骨料与新水泥浆的界面粘聚力加大,水泥浆填补再生骨料表面微裂纹,阻碍了微裂纹的进一步发展,从而提高其疲劳寿命。

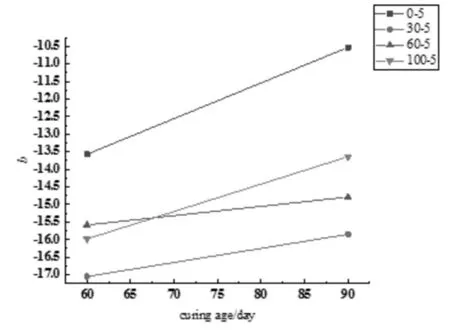

3.2 龄期的影响

由表3所示50%和95%保证率下基层混合料对数疲劳寿命所示可知,在相同掺量和应力水平下,龄期从60 d到90 d的过程中,水泥稳定再生骨料混合料的疲劳寿命也随之增大。如图2(b)所示,当再生骨料掺量为100%,龄期为90 d时,其疲劳寿命与天然骨料混合料试件的疲劳寿命已经相差不多。

由图4可见,随着养护龄期的增长,基层混合料疲劳寿命方程的b值随之增大。这些都是因为随着养护龄期的延长,水化反应产物越来越多,使得混合料更密实,骨料与硬化水泥砂浆的接触面更广,混合料的强度更高,从而提高了基层混合料的疲劳性能。

图4 龄期与b值的关系Fig.4 The relationship between age and b value

纵观国内外学者所提出的疲劳寿命方程[15-16],各再生骨料掺量下基层混合料试件疲劳方程的拟合系数b值均在国内外各学者所给b值的范围之内,这就说明,从疲劳寿命角度分析,将再生骨料部分替代或者完全替代天然骨料而形成的混凝土应用于道路基层是可行的,同时也是实现道路废弃物回收利用与可持续发展、减少工程成本的重要举措。

4 结论

(1)在应力水平一致的情况下,采用天然碎石骨料的基层混合料试件的疲劳寿命比采用水泥稳定再生骨料基层混合料的高。而掺有再生骨料的基层混合料试件,当再生骨料掺量超过30%以后,疲劳寿命逐步提高,直至掺量达到100%时,采用再生骨料基层混合料试件的疲劳寿命只是略低于天然骨料形成的混合料试件,总体来说相差不大。

(2)在再生骨料掺量和应力水平一致的情况下,基层混合料疲劳寿命方程的b值随着养护龄期的延长而增大,即龄期从60 d至90 d的过程中,混合料的疲劳寿命也在不断增加。

(3)与国内外跟本文相关的成果比较,可以发现本文疲劳寿命预估模型中回归系数b值基本在各学者研究的范围之间或者略大。这说明废弃路面基层材料破碎加工形成的再生骨料,经回收利用而形成的水泥稳定再生骨料混合料可以再次应用于新的道路基层中。