仪器舱壳体粘接工艺FMECA应用研究

朱长军、沈汝澄、曹魏、张璁、罗臻 /中国运载火箭技术研究院

故障模式影响及危害性分析(FMECA)是一种系统的、标准化的故障模式分析方法,可以有效提高产品质量和可靠性,在航空、航天、兵器、船舶、汽车等工业领域得到了广泛使用。FMECA是一种可靠性分析技术,针对指定产品生产过程中所有可能的故障,根据对故障模式的分析,确定每种故障模式对产品功能和性能的影响,找出故障原因,并按故障模式的严重程度和发生概率确定其危害性,采取措施降低发生概率、提高可检测性,从而使风险得到有效控制。

国内在航天器设计方面已经普遍推行FMECA,对提高航天器的可靠性发挥了重要作用。在产品成型、加工和装配等制造工艺可靠性分析方面,国内开展的研究工作有限,与国外成熟的可靠性管理体系相比存在较大差距。本文采用国军标《故障模式、影响及危害性分析指南(GJB/Z1391)》方法,以某型号新研的仪器舱壳体粘接装配(套装)开展工艺FMECA研究工作。通过开展此项研究工作,从不同角度识别套装工艺基本过程可能存在的故障模式、故障原因,采用风险优先数(RPN)进行优先排序,对关键过程采取有效的改进措施降低风险,直到RPN值满足可接受的水平,同时将改进措施落实到仪器舱壳体套装工艺中,提高产品质量和可靠性。

一、仪器舱壳体工艺FMECA流程

仪器舱壳体为圆台体结构形式,由金属壳体(内层)和保护套(外层)组成,结构如图1所示,其中金属壳体为铝合金材料,分大小端,壳体外表开槽使用硅橡胶固定敷设的光纤;保护套为非金属材料,从金属壳体小端套入,通过硅橡胶与金属壳体外表面粘接装配形成整体。仪器舱壳体的工艺FMECA流程如图2所示。

图1 仪器舱壳体结构简图

图2 仪器舱壳体工艺FMECA流程

二、系统定义

系统定义包括功能分析、绘制工艺流程图、零部件—工艺关系矩阵。

1.功能分析

仪器舱壳体的主要功能是在严酷的外部环境条件下使仪器舱内部温度适宜,确保仪器设备正常工作,同时通过金属壳体上光纤采集工作过程中舱体的某些关键信息。仪器舱壳体装完成后,要求保护套粘接质量满足要求,且金属壳体表面敷设的光纤导通。

2.工艺流程图

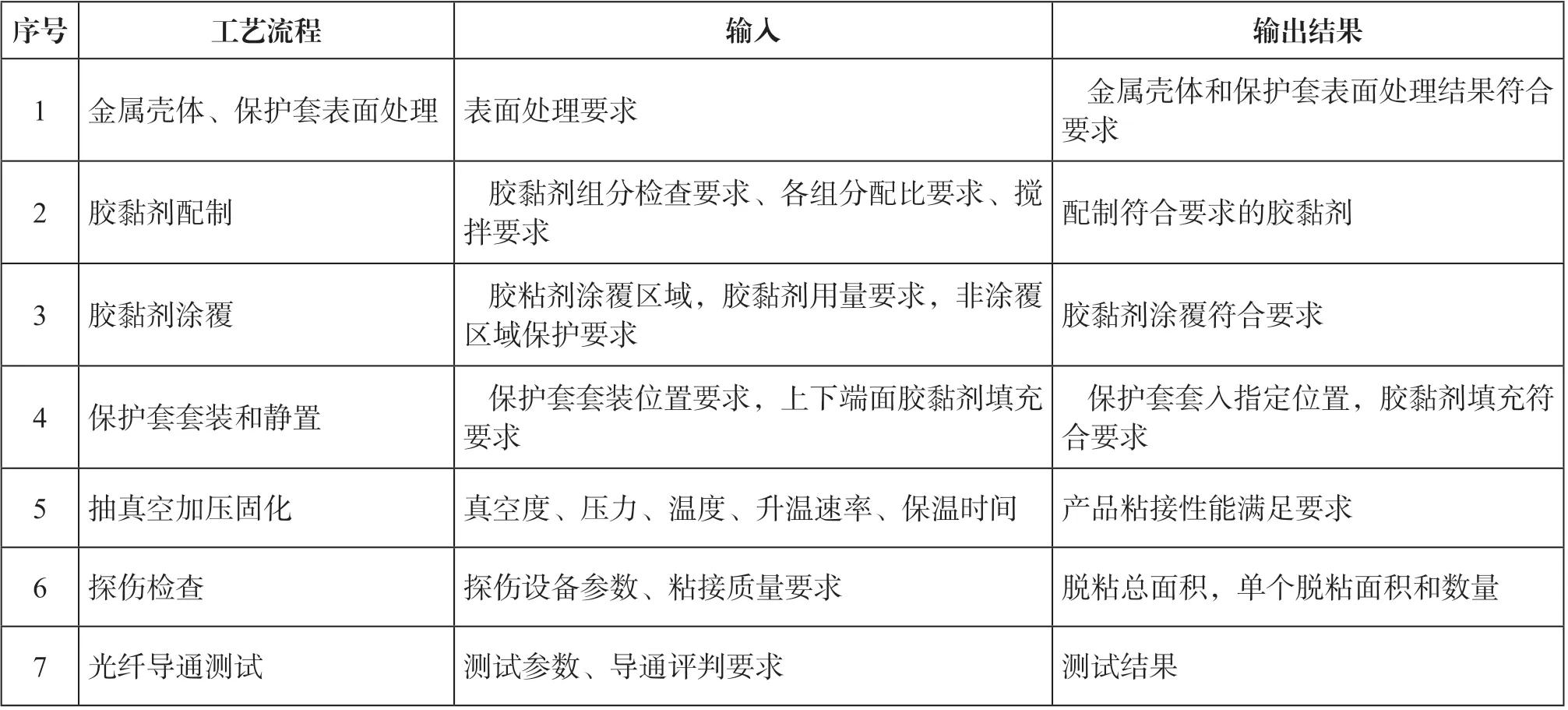

工艺流程图表示各工序相关工艺流程的功能和要求,是FMECA的准备工作。其要求根据仪器舱壳体的工艺流程,完成对应的输入和输出结果分析。

仪器舱壳体生产的基本工艺流程为:准备工作、保护套和金属壳体表面处理、胶黏剂配制、保护套套装和固化、套装质量检测、光纤导通测试。根据仪器舱壳体套装工作要求,梳理每一道工序对应的输入要求和输出结果(见表1)。

表1 仪器舱壳体套装工艺流程

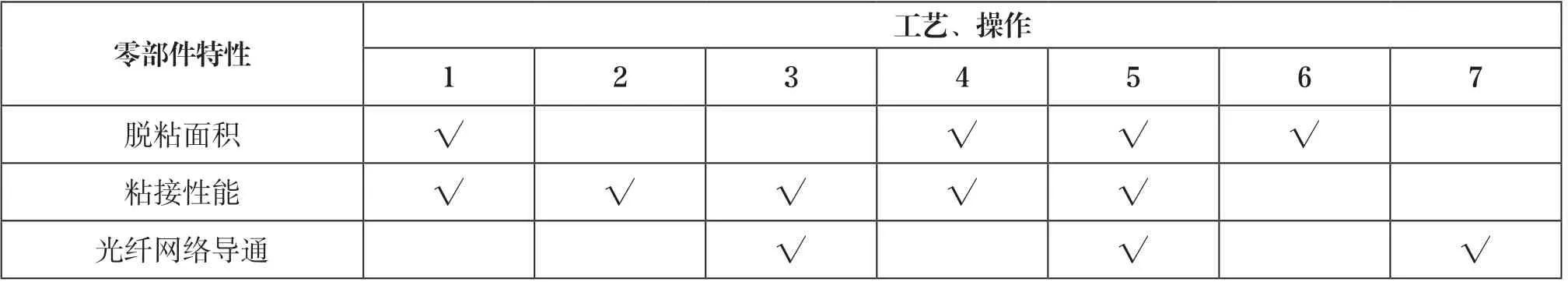

3.工艺关系矩阵

仪器舱壳体产品主要有3项技术指标和7个工艺过程,根据各项技术指标要求,分析每项工艺过程结果对应的技术指标,形成工艺关系矩阵(见表2)。

表2 仪器舱壳体工艺关系矩阵

三、工艺故障模式分析

1.失效模式分析

工艺故障模式是指不能满足产品加工、装配过程或设计要求的工艺缺陷,是可能引起下游工序故障模式的原因,也可能是上游工序故障模式的后果。针对仪器舱壳体套装工艺,通过分析粘接装配过程,保护套粘接装配的脱粘面积和粘接性能、光纤网络导通是重要的性能和功能指标,针对此开展故障模式分析。

保护套与金属壳体粘接强度低、脱粘面积差、粘接性能低,造成运输、保管或工作过程中保护套与金属壳体分离脱落,主要因素有金属和保护套与胶黏剂结合强度不足、胶黏剂本体强度不足、固化工艺不适宜等。

光纤破损造成光路不通,光纤采集信息功能降低,主要因素是光纤受压过大、涂覆胶黏剂工具刮伤等。

2.评估模型

通过RPN评估仪器舱壳体工艺过程质量风险大小,制定相应的解决措施。RPN是对工艺潜在故障模式风险等级的评价,它是工艺故障模式发生可能性及后果严重性的综合度量。RPN数值越大,该工艺故障模式的危害性越大。RPN是工艺故障模式的严酷度等级()、工艺故障模式的发生概率等级()和工艺故障模式的被检测难度等级()的乘积,即RPN=**。

严重度():指某种失效模式发生时的严重程度。严重度采用参考评价准则进行评估,评估分为1~10 分。

失效原因发生频度() :指失效原因发生的可能性。对发生频度标明等级,分值为1~0。

探测度():指问题被发现并阻止失效发生的可能性。发现的可能性越小,探测度越大。

风险级别(RPN):风险级别是FMECA 分析中的一个重要参数,它是严重度、频度、探测度相乘得出的数值。RPN越大,失效的影响越大。

3.保护套粘接失效原因及采取措施

胶黏剂与金属壳体和保护套容易脱落。粘接前,需要对套装粘接面(金属壳体外表面和保护套内表面)进行吹砂处理,以增加粘接面的粗糙度,提高粘接性。吹砂处理完成后如果长时间暴露在空气中也会影响粘接性能,因此在吹砂处理完成后需要在规定时间内进行粘接工作。

主要体现在界面粘接强度上。不同组分配比的胶黏剂与金属材料或保护套材料粘接强度不同,可使用工艺试验与金属壳体和保护套粘接强度最佳的胶黏剂,同时需要综合考虑胶黏剂强度。

胶黏剂的性能与其保管使用方法相关,保管使用不当也会造成保护套粘接质量问题。采购胶黏剂各组分材料时按照标准进行性能复验,满足要求方即可入库;领用时确认各组分均在保管期内;双岗制配制胶黏剂,严格按配方要求称量各组分并搅拌均匀;在限定时间内完成保护套套装。

实施保护套套装时,金属壳体上均匀涂覆适量胶黏剂,将保护套套入金属壳体,如果套装时保护套与金属壳体间隙控制不当,容易填充气泡。因此,设计套装专用工装,确保套装时保护套与金属壳体间隙均匀变小直至贴合,确保无大气泡存在;套装后静置一段时间进一步排除气泡,根据需要补填胶黏剂;采用抽真空方式固化,进一步排除气泡,从而提高粘接质量。

固化工艺参数尤为重要,参数错误会直接影响套装质量。在不考虑设备故障的前提下,工艺参数错误造成的原因可能有参数输入错误,传感器安装位置不当导致的数据采集无效等操作方面的原因,可通过双岗确认、定时检查等方式确认固化过程的正确性。

4.光纤导通失效原因及采取措施

金属壳体外表面挖槽并布有光纤,光纤用于检测金属壳体表面受冲击情况,破损的光纤无法采集有关的信息。

保护套固化采用加温加压的工艺方法。一般情况下,压力越大,保护套、金属壳体和胶黏剂的粘接强度越大。由于光纤强度不高,套装压力大可能造成光纤受压损伤,在制定套装固化工艺时,充分考虑光纤所能承受的压力情况,通过降低套装压力、延长固化时间,确保胶黏剂粘接质量和光纤不受压力损伤。

金属壳体上使用工具涂覆胶黏剂,工具使用不当可能损伤光纤。选用材质柔软、宽度大于金属壳体表面光纤槽的橡胶刮刀进行胶黏剂涂覆,同时刮刀与金属壳体夹角约为30°,可避免刮刀刮伤光纤。

金属壳体表面敷设的少量填充光纤的硅橡胶高于壳体表面,在进行保护套套装时是应力集中点,在正常套装压力下光纤易受损伤。在进行金属壳体套装前,对高于表面的硅橡胶进行打磨处理,使其低于金属壳体表面,避免应力集中造成光纤损伤。

FMECA对仪器舱壳体套装工艺进行FMCEA分析及风险评估(见表3)。

表3 仪器舱壳体FMECA风险评估表

套装工序作为仪器舱壳体装配的重要工序,其质量直接关系到仪器舱壳体功能的可靠性。通过优化工艺参数、加强工艺过程控制,使仪器舱壳体的套装质量和可靠性满足设计要求。

在仪器舱壳体套装质量控制的研究过程中引入工艺FMECA 方法,可提前识别风险,制定有效控制措施,优化工艺过程,缩短了产品研制生产周期,提升了套装工艺质量和过程控制能力,降低了制造成本。工艺FMECA是一个动态的、反复迭代分析的过程,随着对工艺过程的认识加深、设备和检测等能力的逐步提升,仪器舱壳体套装质量可靠性还能持续提高。