顺层长钻孔中压水力割缝增透技术及应用

乔 伟

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

随着煤矿开采深度和强度的逐渐加大,煤与瓦斯突出、冲击地压及复合动力灾害显现剧烈[1-3]。在无保护层开采条件下,强突出低渗透性煤层预抽煤层瓦斯效率低、时间长,导致矿井“抽、掘、采”失衡,严重制约矿井安全高效开采[4-6]。目前针对改变煤体结构,提高抽采效率的方法主要有超高压水力割缝[7-8]、水力压裂[9]、水力冲孔[10]、CO2相变致裂[11]、高压空气爆破[12]、松动爆破[13]等破碎煤体增透技术。其中,CO2致裂及空气爆破存在成本高、工序复杂的缺点;水力冲孔在一定程度上能增大钻孔的抽采半径,但由于水射流压力低,冲孔破煤范围较小,其影响半径相对较小,特别是应用于中硬煤层时,增透效果差,应用范围受到很大的限制;水力压裂卸压增透影响范围虽然较大,但压裂控制范围的煤体内压裂水分布不均匀,导致瓦斯出现局部积聚,卸压增透留有空白带,打钻时易诱发瓦斯超限及喷孔冲击灾害。经调研,大量煤矿突出矿井巷道断面小,增透装备体积要求小型化。在煤层硬度不高的条件下,破煤所需要的压力小于 50 MPa 即可满足卸压增透需求。因此,急需研发深井低透气性中硬煤层(f值为0.3~0.5)顺层长钻孔中压(30~50 MPa)水力割缝卸压增透技术,同时应具备装备体积小、运移方便,设备安全性能高且成本低,操作工艺简单,卸压增透效果较好等特点。

1 中压水力割缝破煤原理

针对深井高地应力、低透气性强突出煤层,为了降低煤层高应力集中并减弱瓦斯突出灾害威胁,在煤体中施工顺层长钻孔,采用30~50 MPa的水射流,通过割缝器对煤体进行切割,使钻孔周围形成不规则的缝槽,增大钻孔内部煤体的暴露空间体积,增大瓦斯流动运移空间,降低突出危险性,卸压增透原理如图1所示。同时基于钻孔割缝喷嘴附近切割破煤机制,建立模型如图2所示。

图1 中压水力割缝煤体卸压增透示意图

图2 中压水射流割缝喷嘴破煤机制模型

中压水射流钻杆在钻进过程中,钻头后的割缝器喷嘴可喷射出中压水,对煤岩体进行冲击切割破碎。割缝器喷嘴与煤壁的间距为h0,中压水自喷嘴射出后,水流压力与喷射距离呈负相关关系。煤岩体受到中压水冲击进而引发煤体原生裂隙扩展,裂隙发生扩展应满足以下应力条件:

(1)

式中:σ为煤岩体承载应力,MPa;σc为煤岩体内裂隙发生扩展时的临界应力,MPa;a为煤岩体内裂隙原始半径,m;K为煤岩体断裂韧度,MPa·m0.5。

由于煤岩体内存在原生裂隙缺陷,中压水射流实际上是沿着这些原生裂隙进一步扩展,在裂隙表面受中压水射流产生的水流压力pw可表示为:

(2)

式中:x0为中压水射流核心段长度,m;x为与喷口的距离,m;ρ为中压水密度,kg/m3;v0为中压水在喷口处的速度,m/s;y为距喷口x处与中压水柱横截面中心点的距离,m;l为中压水柱横截面中心点与最远点的距离,m。

一般情况下,距钻杆喷口越近煤岩体受中压水冲击作用越强,距离越远受冲击作用越弱。由于煤岩体原生裂隙在受中压水喷射前亦存在孔隙压力,由物理原理可知煤岩体原有孔隙压力在中压水射流前后变化存在如下关系:

p/p0=V/V0

(3)

式中:p为中压水冲击后孔隙压力,MPa;V为中压水冲击后煤体孔隙体积,m3;p0为中压水冲击前孔隙压力,MPa;V0为中压水冲击前煤体孔隙体积,m3。

若要煤岩体在中压水冲击下发生裂隙扩展,则需满足:

pw+p≥σc

(4)

注意,一般喷口与煤壁存在一定量空隙h0,若煤岩体在中压水冲击下破坏极限深度为h,即x=h+h0,则式(4)可表示为:

(5)

整理可得:

(6)

由式(6)可知,增加喷嘴出口射流压力可提高煤体切割破碎深度。但式(6)是在煤岩均质各向同性基础上推导得到的破煤深度,实际上水射流切割过程要复杂得多,需考虑煤体裂隙、层理的影响。通过分析计算可知水射流切割破煤深度与水压之间的关系,据此可理论计算出中压水力割缝深度,同时可与根据排屑量计算出的割缝等效半径相互验证割缝效果。

2 中压水力割缝成套设备及工艺

2.1 中压水力割缝设备组成

中压水力割缝成套装备主要由清水箱、清水泵、高压胶管、高压旋转水尾、密封钻杆、高低压转换割缝器和专用钻头组成,其设备连接示意图如图3 所示。

1—清水箱;2—清水泵;3—胶管;4—旋转水尾;5—密封钻杆;6—专用割缝器喷嘴;7—钻头。

针对低透气性煤层,中压水力割缝增透要想达到预期的卸压抽采效果,需解决钻孔施工工序及割缝工艺时空衔接问题。中压水力割缝工艺技术采用金刚石钻头配接专用割缝器,割缝器能实现15 MPa以下低压水正常通过割缝器流至钻头,扩刷钻孔内的煤体。钻孔施工过程中可以先使用井下静压4~6 MPa的水辫施工至钻孔设计控制终孔位置,然后换成高压旋转水尾,开启清水泵,在水压达到15~50 MPa时,割缝器内部结构弹簧片截断径向水流,使高压水射流改为侧向从割缝器喷嘴射出,进行煤体切割。

2.2 顺层长钻孔中压水力割缝操作工艺

割缝工艺一般采用后退式割缝工艺,即割缝钻孔施工完成后,从钻孔底部煤体向后进行旋转割缝。

1)设备连接。依次连接金刚石复合片钻头、高低压转换割缝器、螺旋钻杆、低压水尾及低压水管路,按割缝钻孔设计参数施工至设计深度。要求对所有割缝钻杆连接前进行内外冲洗并确保钻杆内无煤屑等残留物,钻杆外锥螺纹上安装聚氨酯材质密封圈。

2)钻孔成孔。按照普通钻孔施工方法钻进成孔,记录钻孔深度,每刀1.5 m,计算割缝刀数。

3)割缝。卸掉普通水尾,安装高压旋转水尾,先开启钻机带动钻杆以较快速度旋转,然后再开启清水泵,待孔口返水正常后,通过调压阀,将泵压缓慢、匀速增压至20 MPa,在此压力条件下冲孔 1 min,再将泵压调至40 MPa割缝5~10 min,然后将泵压缓慢、匀速调至5 MPa,冲孔2~3 min,最后将泵压归零。

4)割缝完成,卸压封孔。确认孔内返水正常且无憋孔、堵孔等异常现象,先将清水泵泵压缓慢回零,再关闭清水泵,切断电源,取出钻杆,正常封孔后合茬抽采。

3 中压水力割缝工业性试验

本次中压水力割缝试验区选择中煤新集二矿220108工作面运输巷,该工作面回采1煤层,试验区煤层平均厚度为5.5 m,煤层倾角平均为5°,原始瓦斯压力为2.2 MPa,原始瓦斯含量为8.4 m3/t,煤体坚固性系数为0.35~0.45。

3.1 对比考察试验方案

在220108工作面运输巷施工10个中压割缝钻孔(G1#~ G10#),钻孔直径113 mm,孔深80 m,钻孔间距10 m。在距离G10#孔100 m位置开始施工10个未割缝普通钻孔(1#~ 10#),钻孔直径113 mm,孔深80 m,钻孔间距10 m。试验钻孔布置如图4所示。中压水力割缝压力40 MPa,钻孔内间隔3~4 m割1刀,每刀割缝时间为8~10 min,每个钻孔平均割20~25刀。通过对中压割缝钻孔与未割缝普通钻孔的排屑量、抽采瓦斯浓度、抽采瓦斯纯流量进行对比考察分析。

图4 对比考察试验钻孔布置平面图

3.2 试验效果分析

1)钻孔排屑量分析

G1#~G10#中压水力割缝试验佔孔割缝压力为 40 MPa,割缝过程中煤体被切割为均匀的小颗粒,粒径为0.4~1.2 cm,在水和螺旋钻杆的共同作用下,排水排渣较顺畅,割缝过程中未出现憋孔和堵孔现象。割缝过程中220108工作面运输巷无瓦斯异常涌出现象。每刀割缝时间为6~10 min,每刀出煤量为0.35~0.46 t,每个钻孔割缝出煤量为5.67~8.75 t。经计算,中压水力割缝等效半径为1.25~1.95 m,取得了较好的卸压增透效果。

2)瓦斯涌出情况分析

钻孔瓦斯涌出情况主要考察百米钻孔初始瓦斯流量和钻孔瓦斯流量衰减系数2个参数[14-16]。在220108工作面运输巷选取G1#割缝钻孔测定中压水力割缝后1煤层钻孔瓦斯自然涌出量,考察时采用简易排水法进行测量;同时,选取未割缝的1#普通钻孔,对比考察钻孔瓦斯自然涌出量变化及衰减情况。根据实测瓦斯涌出量数据拟合可得钻孔瓦斯涌出衰减曲线,如图5所示。

图5 钻孔瓦斯涌出量及其衰减曲线

由图5可见,1#普通钻孔、G1#割缝钻孔瓦斯涌出初速度分别为5.648、46.891 m3/min,自然排放期间瓦斯涌出衰减系数分别为0.342、0.092 d-1;割缝后,自然排放瓦斯涌出初速度增大了7.3倍,瓦斯涌出衰减系数降低了73.1%。

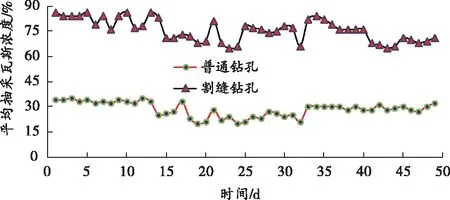

3)抽采瓦斯浓度分析

如图5所示,对比考察中压水力割缝10个钻孔与未割缝普通钻孔施工后平均抽采瓦斯浓度(甲烷体积分数,下同),连续考察时间为50 d,平均抽采瓦斯浓度变化情况如图6所示。割缝钻孔(G1#~ G10#)平均抽采瓦斯浓度在65%~86%,未割缝普通钻孔(1#~10#)平均抽采瓦斯浓度在20%~35%,提高了1.8倍。

图6 割缝钻孔与普通钻孔抽采瓦斯浓度对比图

4)抽采瓦斯纯流量分析

割缝钻孔与普通钻孔抽采瓦斯纯流量变化情况如图7所示。可以看出,普通钻孔抽采瓦斯纯流量为0.76~2.38 m3/min、平均为1.69 m3/min;中压水力割缝钻孔抽采瓦斯纯流量为1.85~5.78 m3/min、平均为3.95 m3/min,钻孔抽采瓦斯纯流量平均提高了1.3倍。

图7 割缝钻孔与普通钻孔抽采瓦斯纯流量对比图

5)钻孔抽采半径分析

针对220108工作面运输巷1煤层中压水力割缝区域在22 kPa抽采负压、预抽率为40%条件下,采取中压水力割缝增透措施后,连续抽采15、30、60 d的抽采半径分别为3.91、4.76、5.28 m,如图8所示。

图8 中压水力割缝区域40%抽采率条件下抽采半径曲线

而针对220108工作面运输巷普通钻孔预抽区域1煤层顺层钻孔抽采15、30 d,达到预抽率40%条件下的抽采半径分别为2.9、3.6 m。采用中压水力割缝增透措施后,钻孔相同抽采时间条件下的抽采半径分别增大34.8%、32.2%。

4 结论

1)低透性煤层顺层长钻孔50 MPa中压水力割缝可增大煤体内暴露空间体积,并通过理论分析得到割缝压力与割缝深度的关系公式,可计算割缝半径大小进而验证割缝效果;设备安全性高,操作工序简单;每刀出煤量为0.35~0.46 t,每个钻孔割缝出煤量为5.67~8.75 t,中压水力割缝等效半径为 1.25~1.95 m。

2)相同瓦斯地质及抽采条件下,对比普通钻孔,割缝钻孔平均抽采瓦斯浓度为65%~86%,平均提高了1.8倍;抽采瓦斯纯流量平均为3.95 m3/min,平均提高了1.3倍。

3)采取中压水力割缝增透措施后,自然排放瓦斯涌出初速度增大了7.3倍,瓦斯涌出衰减系数降低了73.1%,煤体连续抽采15、30、60 d的抽采半径分别为3.91、4.76、5.28 m,相比未割缝普通钻孔,抽采15、30 d的钻孔抽采半径分别增大34.8%、32.2%,可有效缩短抽采达标时间,降低瓦斯治理工程量,能够解决采掘接替失衡难题,实现安全高效开采。