不同粗糙度单裂隙渗流规律研究

冯宇迪,陈世江,雷 旺,李治豪,常亚男

(1.内蒙古科技大学 矿业研究院,内蒙古 包头 014000;2.河北正实城建开发有限公司,河北 张家口 075000)

近些年来,煤矿渗水事故频发。煤岩中存在着大量的裂隙及孔隙,裂隙会影响煤岩结构的稳定,是岩石力学方向研究的热点之一。陈春谏等[1]以原煤、型煤煤样为研究对象,在三轴压缩变形过程中进行渗流试验,研究了不同加载速率下煤样的力学渗流特性;马岳谭等[2]采用固—液耦合相似模拟实验的方法,研究了煤层开采过程中因顶板垮落、放顶垮落造成的顶板突水通道的发育规律。而单裂隙是岩体裂隙网络中的重要组成元素,为了能够更为准确地了解工程实际中岩体的渗流规律,近年来相关学者对单裂隙条件下的岩体渗流规律进行了深入的研究。Lomize[3]、Romm[4]、Louis[5]等通过平行板裂隙的水流试验,验证了立方定律的合理性,但是平行板裂隙模型假定的实验情况极为理想化,与实际裂隙岩体存在明显差异;卢占国等[6]采用自行研制的物理模拟试验装置,对开度为50~300 μm的平行裂缝模型进行单相流动实验,得到了粗糙平行裂隙的经验公式;Barton等[7-8]提出了裂隙面粗糙性修正系数修正法,并进行仿天然裂隙的渗流试验,得到裂隙面粗糙性修正系数与裂隙面凸起的高度分布情况有关;段慕白等[9]根据节理粗糙度(JRC)标准剖面轮廓曲线,采用逆向数字化建模方法,仿真模拟研究了不同JRC裂隙的渗流规律;贺玉龙等[10]根据Barton提出的 10条 JRC标准剖面轮廓曲线,制作出不同JRC值的单裂隙水泥试件并进行裂隙渗流试验,研究了不同JRC情况下单裂隙在不同应力条件下的渗透规律;张钦刚[11]在Mandelbrot分形函数的基础上构建了粗糙度不同的二维分形单裂隙面模型,通过开展渗流试验与数值模拟,得出裂隙粗糙度对裂隙渗流规律的影响;王蒙等[12]应用COMSOL Multiphysics模拟软件进行模拟,证明了节理裂隙粗糙度曲线的正确性与实用性,并指出若在粗糙单裂隙模型流体计算时运用立方定律,应加以修正;张戈等[13]模拟裂隙内部流动,将模拟结果与考虑迂曲度修正的渗流立方定律(LCL)结果比较,发现立方定律的修正需结合考虑迂曲度及粗糙度;潘汝江等[14]针对岩体裂隙粗糙程度对其渗流特性的影响问题,采用数值模拟的方法,研究了曲折度对粗糙单裂隙渗流影响的机理;盛建龙等[15]利用分形维数表征裂隙面粗糙程度,并进行了不同裂隙开度和不同粗糙度渗流特性试验。

随着3D打印技术的逐步成熟,大量专家学者将该技术应用到物理试验中。黄娜等[16]利用3D打印技术构建三维裂隙网络数字模型,采用数值模拟方法研究了裂隙表面粗糙性对渗流特性的影响;王培涛等[17]采用3D打印技术制备不同几何形态裂隙网络模型,进行单轴压缩试验,验证了3D打印可为室内复杂裂隙模型制备提供有效的方法;王鹏飞等[18]利用3D打印技术制备裂隙插片,研究了围压、粗糙度、隙宽3种不同条件下贯通充填裂隙的渗流特性;崔溦等[19]采用3D打印技术并依据裂隙分形维数制备了精确的裂隙模型,研究了裂隙内水流在不同试验条件下的流动规律、裂隙流量与分形维数、裂隙开度及水头之间的关系;王帅等[20]通过3D打印技术与数字建模制备不同粗糙度下的裂隙模型,并进行单轴压缩试验,研究在法向应力作用下不同粗糙度条件下裂隙的渗透差异。

笔者将Barton提出的10条标准轮廓曲线进行二维重建,制备10个含10级不同粗糙度的单裂隙模型,通过模型的浇筑得到10个含10级不同粗糙度的单裂隙水泥标准小样。对制备的试样依次进行不同围压、水压条件下的渗透试验,分析不同粗糙度下单裂隙岩体在不同围压、水压条件下的渗流规律及其特性。

1 不同JRC单裂隙试件的制备

为开展不同粗糙度单裂隙渗流试验,需要制备含此特征裂隙水泥试件。制备步骤主要为模具制作与试件浇筑。

1.1 不同粗糙度单裂隙模具的制作

模具制备主要步骤如下:

1)根据Barton给出的10级节理粗糙度(JRC=0~20)标准剖面轮廓线,在AutoCAD软件中对粗糙度曲线进行二维重建,以此得到10条长10 mm的粗糙度曲线平面模型。标准剖面轮廓线如图1所示。

图1 粗糙度标准剖面轮廓曲线

2)因实验室设备条件所限,将10 mm长的标准轮廓曲线使用Rino软件拉伸至50 mm。拉伸后得到10个不同粗糙度裂隙的二维曲面,然后将其创建成直径50 mm、高50 mm,并以10级粗糙度为裂隙的两部分半圆柱。

3)将在Rino中创建好的模型导入3D打印软件Cura,设置好打印参数,制作好不同粗糙度的圆柱模型。

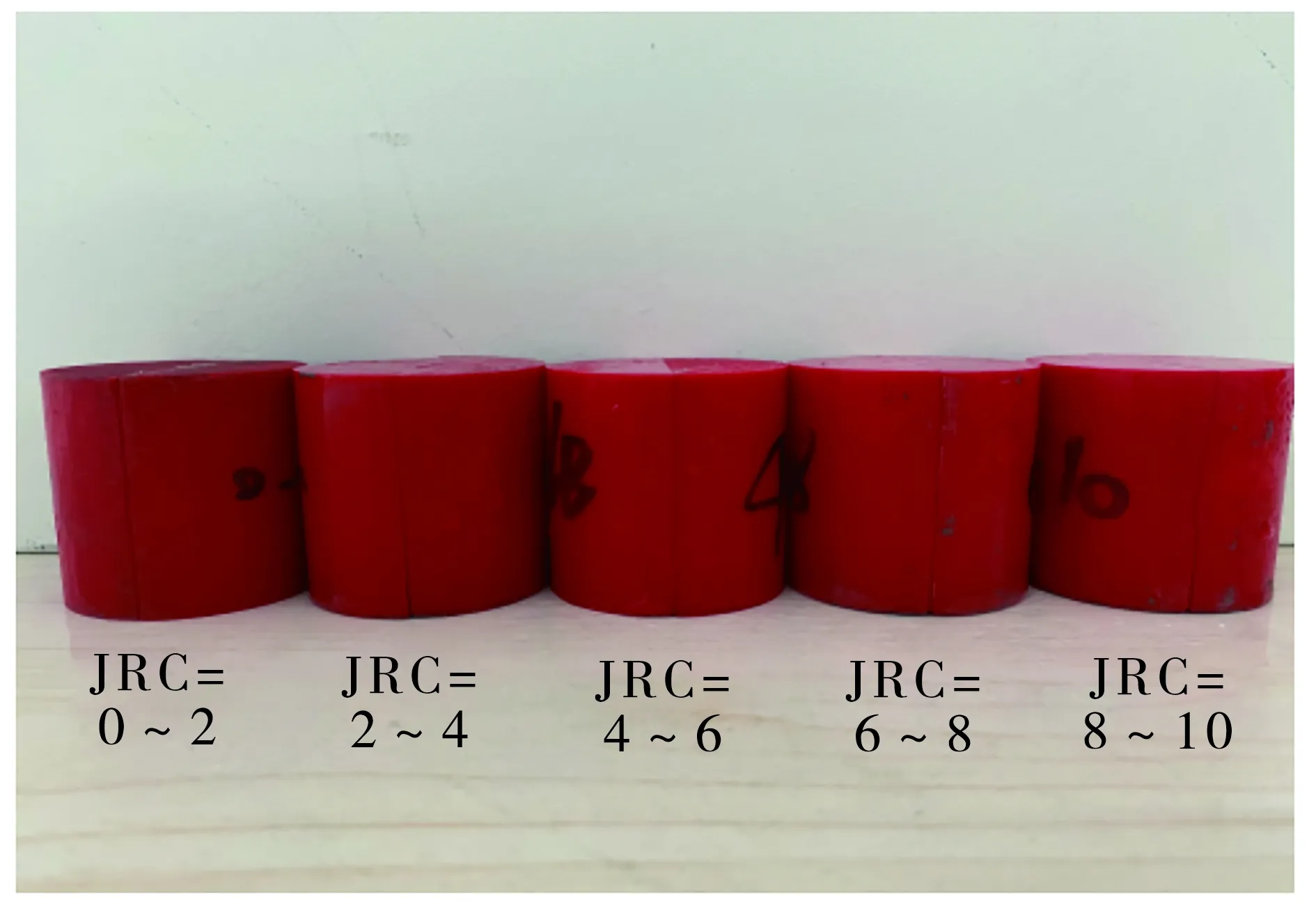

4)将设置好参数的模型导入3D打印机,利用3D打印机制备模型。制备好的单裂隙模型如图2所示。

图2 不同粗糙度单裂隙模型

1.2 单裂隙试件制作

利用3D打印机制作出不同粗糙度模具后,利用实验室的壁面进行试件的浇筑。试件制备的具体步骤如下:

1)将圆柱壁面插在底座内,在壁面内部放入一半圆柱模型,使其紧靠壁面内侧,用扎带将壁面外部扎牢固定。

2)采用42.5R的硅酸盐水泥浇筑试件,按照水泥质量的40%添加抗渗剂,水灰比为0.3。将材料搅拌均匀,进行试件的浇筑。浇筑过程要保证圆柱模具位置不发生变化。

3)试件浇筑完成,室温环境下养护72 h后脱模,取出半圆柱模具,将两部分半圆柱根据粗糙度合并成一个直径50 mm、高50 mm的完整的圆柱试件,并用胶带进行固定。

经过上述操作,制备出10个不同粗糙度(JRC=0~20)的单裂隙水泥试件。制备完成的试件如图3 所示。

图3 制备完成的试件

2 试验过程

2.1 试验仪器

本次渗流试验采用内蒙古科技大学岩石力学实验室HYS-4型号的岩石渗透分析仪,如图4所示。该分析仪有渗透试验的恒压系统,其最大工作压力为4.0 MPa,水压在0~3 500 kPa,可施加最大围压10 MPa。仪器对试件的要求为50 mm×50 mm的圆柱标准小样。

图4 岩石渗透分析仪

2.2 试验原理

为避免其他因素对试验结果的影响,在轴向不施加载荷情况下,试验过程中围压选取1.0、2.0、3.0、4.0、5.0、6.0、7.0、8.0 MPa,水压选取0.4、0.6、0.8、1.0、1.2 MPa。分别测得不同围压、水压条件下的裂隙渗流量,并得到单位时间内裂隙的渗流量。根据所得单位时间内的渗流量依据修正后的立方定律计算得出等效裂隙开度,修正后的立方定律如下[13]:

(1)

式中:q为裂隙单位时间内的渗流量,m3;g为重力加速度,m/s2;bh为裂隙的等效裂隙开度,m;ν为水的动力黏滞系数,常温下为1.005×10-3Pa·s;J为水力梯度。

通过立方定律结合相对粗糙系数,推导出渗透率计算公式[4]:

(2)

式中:k为渗透率,m2;n为裂隙数量,由于是单裂隙,n取1;bh为裂隙的等效裂隙开度,根据修正后的立方定律计算出等效裂隙开度,m;l为裂隙的长度,m;A为裂隙的面积,m2。

3 试验结果分析

3.1 粗糙度对单裂隙岩石渗透率的影响

不同水压条件下,粗糙度对单裂隙岩石渗透率的影响试验结果如图5所示(图中JRC值依次用1,2,…,10代替)。

(a)水压0.4 MPa

由图5可见,同等级的围压及水压条件下,裂隙的渗透率随着粗糙度的增大而逐步减小。围压加载前期(1.0~3.0 MPa),随着粗糙度的增大,渗透率逐渐减小,且减小趋势相对于围压加载后期较为明显,离散率较大,JRC为1时的裂隙渗透率最大,JRC为10时的裂隙渗透率最小。围压加载中后期(3.0~8.0 MPa),随着粗糙度的增大,渗透率减小趋势逐步减缓,且离散率也相较于围压加载前期要小。原因在于围压加载初期,施加的围压较小,不同粗糙度间的裂隙尚未完全闭合,水流通过的渗流通道较为通畅,此时裂隙的粗糙度越大,渗流路径越长,随着粗糙度的增大,渗透率就越来越小;当围压加载较大时,由于裂隙在围压的作用下被压实,渗流路径均逐渐闭合,裂隙的流通能力下降,此时的渗流路径对渗透率的影响相对较小,从而导致不同粗糙度下的渗透率的变化差距减小。

随着水压的上升,相同围压下不同粗糙度裂隙渗透率离散率越大,这种现象可通过计算不同水压条件下不同粗糙度在相同围压条件下的影响表现出来。对围压—渗透率标准差关系曲线进行拟合,结果如图6所示。

图6 不同粗糙度下单裂隙围压—渗透率标准差关系曲线

分析图6,可得到如下关系:

Δk1=alnx+b

(3)

式中:x为围压,MPa;a、b均为拟合常数。

由图6可以看出,曲线的拟合度均高于96%,表明围压—渗透率标准差的关系呈对数关系是合理的。

由图6可知,围压加载前期,施加的水压越大,不同粗糙度下的单裂隙渗透率标准差越大,这是由于随着水压的增大,裂隙表面粗糙度对水流的影响就越大,裂隙面起伏越大,水流通过的阻力就越大。在围压加载中后期,水压的施加对裂隙渗透率标准差的影响逐渐减弱,此时裂隙在围压的作用下有被压密的趋势,裂隙的粗糙度越大,其被压挤得越闭合,导致在中后期渗透率标准差曲线逐渐平缓。

3.2 围压对单裂隙岩体渗透率的影响

相同粗糙度,相同水压下的单裂隙岩石渗透率均随围压的增大而减小。围压加载前期,裂隙的渗透率下降速度相对较快;围压加载中期,渗透率下降速度逐渐趋于平缓;围压加载后期,渗透率下降速度相较于加载中前期趋势更加平缓。

在水压为0.4 MPa时裂隙渗透率为最小值,水压为1.2 MPa时裂隙渗透率为最大值。取裂隙渗透率的最大值与最小值之差,其变化规律如图7所示。

图7 相同水压下单裂隙围压—渗透率降差关系拟合曲线

对每个粗糙度单裂隙的渗透率降差进行拟合,可得出围压—渗透率降差关系:

Δk2=αeβ

(4)

式中:e为围压,MPa;α、β均为拟合常数。

曲线的拟合度均高于95%,表明围压—渗透率降差的关系呈指数关系是合理的。

在加载前期及中期,围压对不同粗糙度单裂隙渗透率的影响比较明显,在此期间,渗透率下降较快,降差变化较为明显。加载前期,不同粗糙度的裂隙为渗流的主要通道,随着围压的逐渐增大,裂隙间的开度逐渐减小,渗流量因此减小,渗透率也随之降低。加载后期,裂隙间的开度在围压加载作用下已达到最小值,主要的渗流通道逐渐被关闭,发生不可恢复的变形,此时围压对单裂隙渗透率的影响较小,因此单裂隙渗透率的下降速度减缓,降差变化逐渐减缓。

试验结束,取出试件后可看见裂隙处有明显的被水流冲刷后的凹洞,说明裂隙在围压的作用下被压实。

3.3 水压对单裂隙岩石渗透率的影响

相同粗糙度、相同围压下的单裂隙渗透率随着水压的增大不断增大,且呈线性增长趋势。对相同粗糙度,不同水压下的单裂隙渗透率进行拟合,可得出水压—渗透率关系:

k=ax+b

(5)

式中:x为水压,MPa;a、b为拟合常数。

曲线的拟合度均大于98%,表明水压—渗透率的关系呈线性增长的关系是合理的。

在围压加载的前、中、后期,单裂隙的渗透率均随着水压的增大而增大,但随着围压的逐渐增大,不同水压下的单裂隙渗透率逐渐减小。在JRC=1,围压设定在1 MPa时,不同水压下的渗透率为5.43×10-14、8.88×10-14、1.33×10-13、1.59×10-13、1.80×10-13m2,最大渗透率与最小渗透率之差为1.25×10-13m2;当围压加载到3 MPa时,不同水压下的渗透率为4.26×10-14、7.26×10-14、8.78×10-14、1.05×10-13、1.23×10-13m2,最大渗透率与最小渗透率之差为8.06×10-14m2;当围压加载到8 MPa时,不同水压下的渗透率为2.57×10-14、3.54×10-14、4.51×10-14、5.63×10-14、6.14×10-14m2,最大渗透率与最小渗透率之差为3.57×10-14m2。

在粗糙度及围压不变的条件下,随着水压的增高,裂隙渗透率也随之增大。此外,由于水压的增长幅度为0.2 MPa,因此,在水压加载前期,渗透率上升幅度基本一致,呈线性增长趋势;在水压加载后期,施加的水压较大,受水流冲刷的影响,裂隙渗透率的增长幅度略微上升,且离散率增大。

4 结论

1)在水压及围压条件相同的情况下,裂隙的粗糙度越大,其渗透率越小,且在围压加载前期离散率相对较高,在围压加载到中后期时,裂隙在围压的作用下逐渐闭合,粗糙度对渗透率的影响逐渐降低,渗透率下降趋势趋于平缓。

2)在水压及粗糙度不变的情况下,单裂隙岩石渗透率均随着围压的上升而下降,围压加载前期,渗透率的下降速率较快,降差较大;围压加载中后期,裂隙渗透率下降速率放缓。

3)在围压及粗糙度相同的情况下,单裂隙岩体的渗透率随着水压升高而增大,且呈线性相关关系。

4)围压与粗糙度在单裂隙渗流试验中起主要作用,围压加载过程中,影响单裂隙的开度,进而对渗透率的变化规律产生影响;粗糙度主导水流通过的路径,随着渗流路径的变化影响单裂隙渗透率。