煤矿井下密闭取样钻头设计与优化

卢宗玮,王清峰,李彦明

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团重庆研究有限公司,重庆 400039;3.瓦斯灾害监控与应急技术国家实验室,重庆 400037)

地面和井下煤层气联合抽采是治理煤矿瓦斯的有效途径。在建设瓦斯抽采系统之前,需对煤层瓦斯含量进行评估,以指导瓦斯抽采提高瓦斯抽采率。在瓦斯抽采结束后仍需检测煤层瓦斯含量,以判断瓦斯抽采是否达到相关规范要求,所以瓦斯含量检测准确与否对指导瓦斯抽采具有重要的现实意义。

随着定向钻机技术及其配套设备的发展,对瓦斯含量的检测深度有了新的要求[1-5],密闭取样工具是当前完成深孔取样效果最好的方法,通过密闭取样工具采集的煤样相较于普通取样方法得到的煤样更接近原状煤体,因此进一步分析目标煤层特性的准确度更高[6-11]。虽然密闭取样方式不同,但最大程度减少钻井液对煤体的污染、提高取样量、保证取样成功率是煤矿井下密闭取样工具需解决的共同问题。目前煤矿井下密闭取样技术还不成熟,取样过程中存在密封效果不好和取样量达不到标准要求两大问题。密闭取样工具密封效果不好一般由密封机构关闭失败等原因所致;取样量少则是取心钻头本身的结构不合理所致[12-14]。

1 密闭取样装置技术原理

以DMQ-73型密闭取样装置为例,该装置采用非球阀式的剪切密闭结构[15],取样钻进过程中钻杆带动外筒旋转而内筒不动;取样内筒上端与剪切错位阀门连接、下端与驱动套筒连接,驱动套筒内设置了两卡销固定驱动套筒;外筒连接钻杆与取样钻头,由外筒传递转矩与钻压;在转矩的作用下取样钻头切削煤样并通过柱状通道进入取样内筒。DMQ-73型密闭取样装置取样原理如图1 所示。

1—取样内筒;2—错位阀门;3—取样钻头;4—煤样。

密闭取样技术工作流程如下:①采用常规钻孔工艺施工至取样深度时正常退钻;②卸下钻杆前端钻头并将密闭取样装置安装至最前端钻杆上;③启动钻机将密闭取样装置送至取样目标孔深;④将泥浆泵置于流量低档位,启动泥浆泵,低压水通过取样内外筒的间隙与取样钻头水眼到达孔底进行排渣与钻头的冷却;⑤密闭取样装置在钻杆作用下推进旋转,切削煤样并压入取样内筒,直至取样孔深;⑥开启高压水,在高压水的作用下,被碟簧顶住的卡销下移,驱动套筒复位带动剪切错位阀门旋转并关闭取样内筒,完成煤样的密封;⑦退钻取出取样器,完成密闭取样工作。

相较于常规定点取样方式,密闭取样装置将煤样密封极大地减少了煤样在空气中的暴露时间,提高了瓦斯含量检测的准确度[16]。但实际取样过程中由于冷却液对孔底煤样的冲刷,取样内筒无法装满煤样。现对取样钻头的水路结构进行分析,研究孔底水的流速与压力分布对取样的影响,并优化取样钻头。

2 常规取样钻头存在的问题分析

在取样钻进过程中,低压水通过水路排渣、冷却钻头,由于直接与煤样接触,低压水会冲击煤样并破坏其原有的状态。在松软煤层中钻进时过大的水压还会破坏煤层。为了提高取样率,现对PDC钻头进行设计,以常用的底喷式钻头为基础对水路结构进行改进。为方便研究其钻进取样时孔底的流场状态[17-19],将常规底喷式钻头进行简化并划分网格,如图2所示。

图2 常规底喷式钻头流场模型及网格划分

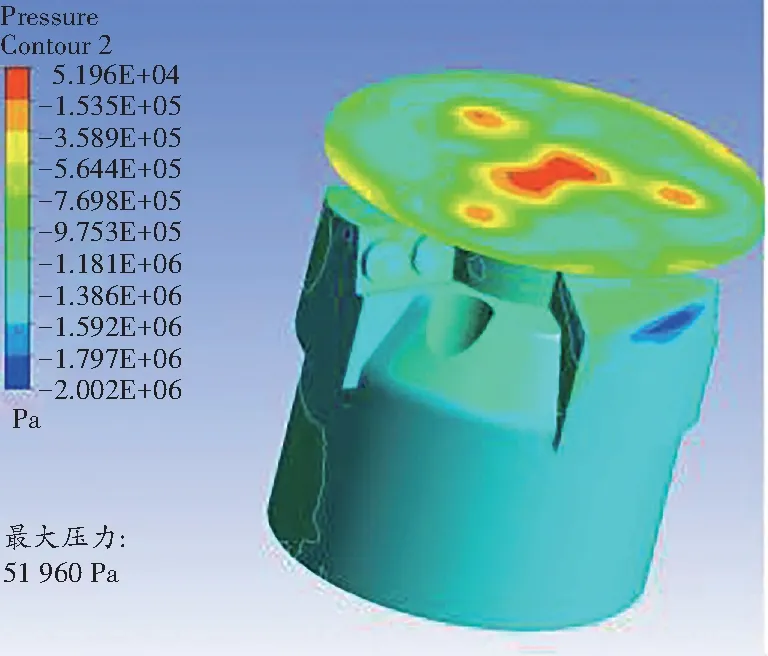

使用ANSYS-FLUENT软件进行分析,该软件具有优秀的力学分析能力,强大的前处理及后处理功能,可以保证模拟的可靠性。仿真模拟设定的边界条件与参数在优化前后的模型中均相同。通过仿真软件分析,将入口水路流速设定为9.3 m/s,压力设定为1 MPa,得出常规底喷式钻头在孔底钻取煤样时的速度流线图与孔底压力云图如图3、图4所示。

图3 常规底喷式钻头速度流线图

图4 常规底喷式钻头孔底压力云图

由图3可以看出,常规底喷式钻头孔底煤样受冲击较大且区域不集中,导致钻头取样率低,最大速度在水路处,超过了50 m/s。由图4可以直观地看到煤样受到的冲击大小,最大压力为51 960 Pa,直水路在冷却钻头的同时也将冲洗液引向煤样,在没有导路引导的情况下向外扩散无法准确进入取样内筒。因此,为提高当前取样钻头的取样效果,需对水路结构进行优化。

3 取样钻头优化设计

3.1 水路结构设计

在底喷式钻头内部将水路进行了分流,但现有底喷式钻头的分流水路多为直水路朝向孔底[20],为减少水对孔底的直接冲刷,保护煤样,将直水路改成斜水路,分流水路流向如图5所示。

图5 分流水路流向示意图

图5(b)为改进后的水路结构,通过斜水路引导低压水向孔壁排出,可减少直接冲刷孔底的钻井液流量。将直水路改为斜水路后,由于斜水路相较于主要水路流量小,整个孔底煤屑在泥浆循环的作用下不会受到较大的影响;为防止冲洗液从斜水路流出后冲刷煤层导致埋钻塌孔等现象,钻头流道设计为斜向后对冲洗液进行导向,冷却大钻头携带煤渣更好地进行循环。通过仿真软件对2种水路进行分析,基于结构尺寸进行建模并简化倒角等复杂结构,得到网格模型如图6所示。设定流量为28 L/s,钻井液为清水,孔径为110 mm。仿真结果如图7、图8 所示。

图6 优化后钻头流场模型及网格划分

图7 不同水路速度流线图

图8 不同水路孔底压力云图

由图7、图8可以看出,相较于直水路,斜水路在取样过程中最大流速减小了30.45%,孔底最大压力减小了25.15%,受力范围更加集中,煤样受到的作用力更小,提高了取样成功率。

由图7可以看出,大部分冲洗液还是会进入煤层影响取样装置采集孔底煤样,且由于大钻头的孔口没有设置锥面引导、缺乏内切削齿碎岩,导致钻进效率较低。为解决这一问题还需对钻头进行优化。

3.2 小钻头设计

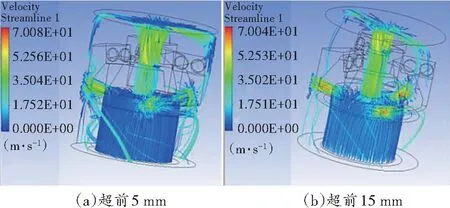

为达到隔水目的,减小中心流量,在大钻头中间安装一个小钻头先行钻进,被切削煤样通过小钻头进入取样内筒,同时为防止高温破坏,小钻头材质选用硬质合金,刃角选25°[21]。为获得更好的取样效果,设计了3种长度分别超前5、15、25 mm的小钻头,并在与大钻头水路设计中相同的边界条件下进行仿真模拟,结果如图9所示。

图9 3种长度小钻头与无小钻头速度流线图

由图9可以看出,使用超前小钻头可以极大地减小中心孔流量,将更多的钻井液引导至斜水路,虽然最大速度相较于无小钻头的时候大,但最大速度的分布并未集中在孔底,更多地集中于斜水路中。在无小钻头的情况下,孔底钻井液流量大且速度为15~18 m/s;在安装小钻头的情况下,速度为4~14 m/s,煤样受到的冲刷影响更小,且冲刷范围更集中,而不是整个孔底受到大范围冲刷。

对比3种长度小钻头,最短的小钻头孔底流速最小但是流量最大;最长的小钻头孔底流速最大但是流量最小;中等长度的小钻头流速与流量处于前两者之间,相对均衡。

上述分析表明,超前小钻头的设计优化了取样钻头的取样效率,能够提高采集煤样的质量。可根据不同环境选择不同长度的小钻头配套使用,如水更容易渗透的煤层使用流速大但流量小的长钻头;水不易渗透的煤层使用流速小但流量大的短钻头。模型流线图等结果相对工整,水路处的速度满足清洗钻头孔底的需求。最终设计出来的PDC取样钻头在水路结构与取样部分进行了改善,斜水路与超前小钻头的设计大大减小了钻井液冲刷对煤样的影响,可提高取样效率与成功率。

4 煤矿密闭取样PDC钻头现场试验

为检验PDC取样钻头的实际使用效果,在河南正龙煤业有限公司城郊煤矿进行现场工艺试验,以实际取样量与取样成功率作为效果考核标准。

4.1 钻进设备

钻进设备采用ZYWL-6000煤矿用履带式全液压钻机,配套BW-600型泥浆泵,使用ø86 mm钻杆与DMQ-73型密闭取样装置。钻头使用外径93 mm的取样钻头。

4.2 现场试验情况

为保证钻孔的施工质量与取样效果不受其他因素影响,取样钻孔设计需避开原抽采钻孔,保证每个钻孔之间的距离在40 m以上。

根据施工要求,采用钻机钻至预定取样点,退钻更换取样装置并二次送至孔底开始取样,取样时转杆转速平均保持在90 r/min。

首先使用常规底喷式取样钻头进行3次取样,取样结果如表1所示。

表1 常规取样试验结果

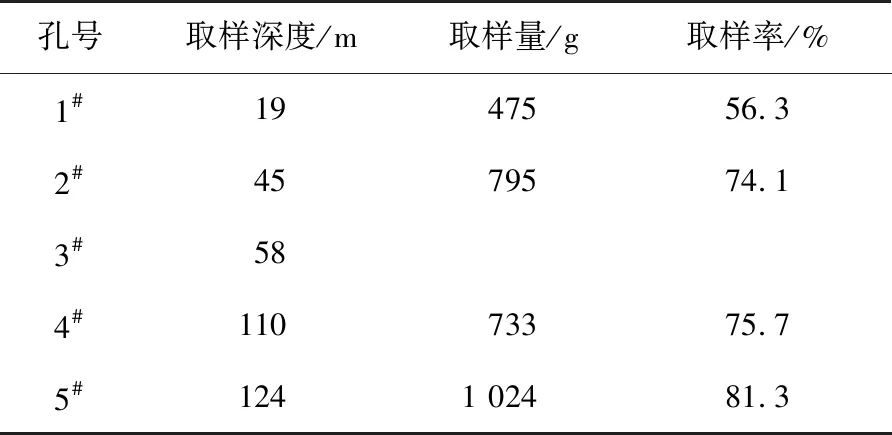

由表1可以看出,平均取样量为275 g,取样率较低。更换优化后的取样钻头,开展了5次取样试验。第3次取样选择了长钻头,在取样过程中发生了塌孔情况,故未取到煤样。根据现场煤层情况,后续2次试验采用中等长度的超前小钻头,均在百米以上的深孔成功取到煤样。取样结果如表2所示。

表2 密闭取样试验结果

由表2可以看出,最大取样量为1 024 g,最小取样量为475 g。第1次取样为浅孔快速取样,简单钻进至2 m,退钻后检查取样装置密封保压性能等。正常3次取样率均在70%以上,取样量均大于 500 g,与常规底喷式钻头平均取样量275 g比较,使用该密闭取样钻头取样量提高了1倍左右。部分取样结果如图10所示。

(a)第2次取样

5 结论

1)对常规底喷式钻头取样过程进行仿真模拟,发现存在因水路结构不合理导致取样量少的问题。

2)通过结构设计、模拟仿真,对常规底喷式钻头水路结构进行了优化。斜水路结构大大减少了孔底受到的钻井液冲击力,并使整体受力更集中,解决了常规钻头冲刷煤样、煤样易受污染的问题。

3)设计了3种长度的小钻头,通过模拟仿真,结合现场试验证明3种长度小钻头均提高了煤样的采集效率、减小了钻井液对孔底的直接冲击影响、加强了斜水路排渣能力。其中长度适中的小钻头适用范围广,取样效果最好。