一种快速拆装零部件的结构改进

于 婷

(中核(天津)机械有限公司,天津 300000)

0 引言

随着人力成本的不断提高和制造企业竞争压力的逐渐增大,如何提高生产效率,降低生产成本是生产制造类企业迫在眉睫且必须持续开展的工作重点,在批量生产或试验过程中,通过对零部件或者工装设备结构进行改进,在保证产品质量的前提下,有效降低劳动者的劳动强度,提高生产效率,成为企业盈利的突破口。本文通过对生产试验全过程进行分析,对零部件进行结构改进,有效缩短降低了批量生产试验过程中的拆装时间,实现了降本增效。

1 背景

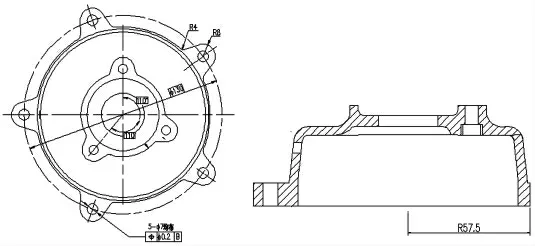

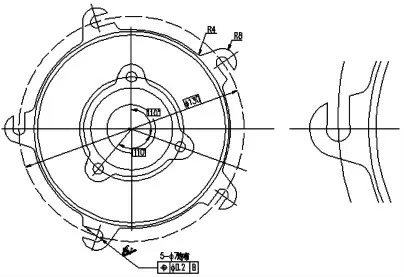

在生产制造企业,因生产需要,需反复拆装零部件进行试验,其中一种零部件罩,结构如图1 所示。

图1 罩

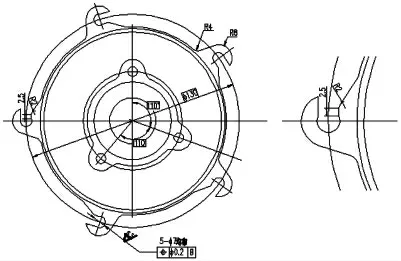

安装过程:双手拿取罩,水平将罩穿过5 个M6 双头螺柱安装至设备上,拿取M6 一体螺母,依次安装至5 个M6 双头螺柱并用手预紧,用电动扳手将M6 一体螺母依次对角紧固,确保罩安装到位。

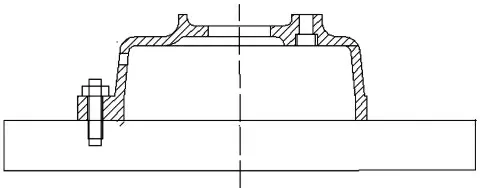

拆卸过程: 取电动扳手,对称将M6 一体螺母松开,用手依次旋转取下5 个M6 一体螺母,并放于专用容器内,双手拿罩,竖直向上取下罩。装配示意图如图2 所示。

图2 安装示意图

整个拆装过程,每个罩需要手动取螺母5 次,旋入螺母5 次,旋下螺母5 次,放入收纳盒5 次,电动扳手紧固5 次,电动扳手松开5 次,生产过程,每天拆装数百个罩,反复拆装存在时间浪费。通过对整个拆装工艺进行分析,对现有罩的结构进行结构改进,省去M6 一体螺母的拆卸、存放和安装,同时新结构既能满足生产过程中的技术要求,又能有效地缩短装配时间,提高装配效率,降低员工的劳动强度。

2 改进思路

罩的安装主要通过螺柱螺母紧固,罩的紧固部位为ø7 通孔,电动扳手紧固速度快且可以达到紧固扭矩,保证紧固要求,电动扳手紧固时间仅占装配耗时的30%,在本次优化里不予考虑;在装配过程中,手动安装耗时长,占整个装配时间的70%,而罩的拆装为工艺执行的要求,无法优化;螺母的拆装与取放耗时占整个装配耗时的55%,为此考虑如何通过改进优化,取消螺母的拆装与取放。为达到目标要求,通过分析,在罩的5 个ø7 通孔上,沿圆心所在的圆开槽,在拆卸罩的过程中,用电动扳手对称松开M6 一体螺母,不用拆下一体螺母,沿着罩上所开的槽手动旋出,以取下罩,安装过程中,沿开槽方向旋入罩,用电动扳手对称紧固一体螺母,实现安装。

改进后预计效果:拆装效率提升50%,拆装过程中不得干涉。

3 改进与试验

3.1 开槽方向的确定

罩在整个设备中的主要作用为:(1)罩安装后,若发生试验故障,对零部件起到保护作用,防止零部件产生较大位移,产生安全隐患;(2)与相配合的零部件起到紧固作用。对罩的结构改进,应充分考虑到设计要求,改进后不得影响罩的作用发挥。

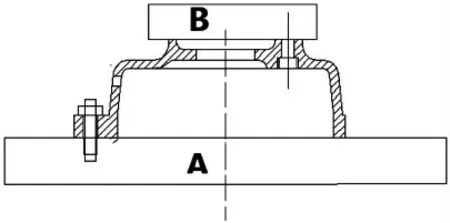

为保证性能要求,对设备运行原理及罩安装结构进行分析,如图3 所示,罩下部与零部件A 通过双头螺柱连接,上部通过螺栓与B 进行螺纹连接,若设备运行过程中发生故障,罩下方零部件会发生逆时针转动,为保证罩在异常故障情况下不产生脱落风险,有效起到对内部零部件的保护,罩采用逆时针方向开槽至ø7 孔圆心的设计,如图4 所示,当发生故障时,下部零部件A 带动双头螺柱逆时针转动,给罩产生力,罩给双头螺柱一个反向作用力,防止零部件转动,保证零部件A 与零部件B 的相对位置,避免产生安全隐患。

图3 连接结构示意图

图4 受力示意图

3.2 开槽结构设计

为保证M6 螺柱顺利旋入,开槽宽度应大于双头螺柱直径,为保证罩改进后强度,开槽宽度不宜过大,选择与原通孔直径保持一致,为7 mm,安装时,改进后的罩避开双头螺柱,罩所在圆与五个双头螺柱所在的圆同心,罩顺时针转动,双头螺柱沿着槽进入原ø7孔所在位置,拧紧螺母,完成安装。通过分析,理论上此方案可行,为此,确定改进结构,并进行实验验证,根据试验验证情况,对结构进行完善,具体情况如下:

实验一:

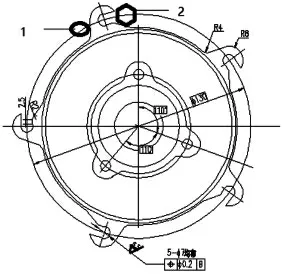

在罩的5 个ø7 孔上,沿圆心所在的圆逆时针开槽至ø7 孔圆心,开槽宽度7 mm,锐边倒角,结构图如图5 所示。

图5 实验一结构图

完成加工后,将改进后的罩按计划进行安装,在安装过程中发现,当改进后的罩顺时针旋转至槽口位置时,与双头螺柱产生干涉,无法达到安装要求。经分析,无法安装的原因为:(1)人工安装,无法保证罩严格按照圆心旋转;(2) 所开的槽较长且旋转过程中需要满足五个双头螺柱均进入槽内,开槽过程未考虑安装误差,安转过程双头螺柱包络线与罩旋转过程中槽的包络线冲突无法达到顺利安装的需求。

针对该试验情况,对罩结构进行进一步优化,在图5 所示的结构基础上,在罩安装过程中,通过在双头螺柱旋入的方向上增加倒角来避免干涉。为此确定实验二。

实验二:

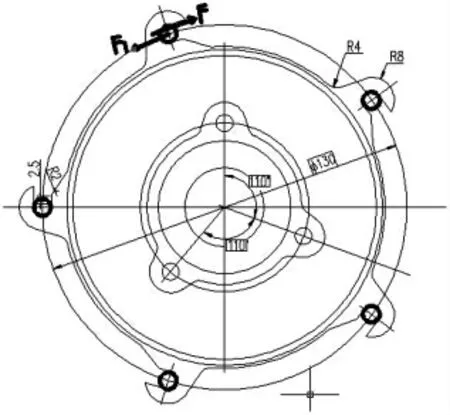

在罩的5 个ø7 孔上,沿圆心所在的圆逆时针开槽至ø7 孔圆心,槽宽7 mm,以ø7 孔圆心为起点,沿罩外沿2.5 mm 处向罩圆心方向进行切削,角度为30°,并进行锐边倒角,结构图如图6 所示。

图6 实验二结构图

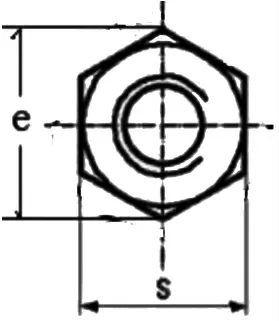

将完成加工后的罩进行试验,罩顺时针旋入,逆时针旋出,全过程均与五个双头螺柱无干涉,安装螺母,模拟安装和拆卸过程时发现,罩与螺母存在干涉,不能达到要求。通过分析,罩与螺母产生干涉的原因如下:如图7 所示,由于罩在A 件安装时,受到与A 件上其他零部件1 限制,只能在有限范围内旋入旋出,在放入或取出罩的过程中,双头螺柱上的螺母尺寸与罩尺寸干涉,经查阅,如图8 所示,M6 螺母S=10 mm,经换算,e 约11 mm,即,为保证罩可以顺利装入与取出,在受A 的1 件限制的位置处,罩不得与以双头螺柱圆心所在的R5.5 mm 范围内区域产生干涉。为此,确定实验三。

图7 干涉示意图

图8 M6 螺母示意图

实验三:

在罩的5 个ø7 孔上,沿圆心所在的圆逆时针开槽至ø7 孔圆心,槽宽7 mm,与远离罩外圆的槽边垂直方向,对罩进行切削,至罩ø115 外圆处止,进行锐边倒角,结构如图9 所示。

图9 实验三结构图

将加工完成的罩进行试验,安装与拆卸过程顺利,无干涉情况出现,共进行100 次安装拆卸实验,平均用时4 min17 s,达到要求。

3.3 试验验证

为验证改进后的罩使用情况,按照图9 所示结构,制作罩20 个,与原有罩(如图1 所示结构)20 个同步进行正常拆装生产,对拆装过程及安装后设备运行情况进行对比分析,共进行200 次对比验证试验,结果如下:

(1)改进后的罩拆装平均用时4 min17 s,原结构的罩拆装平均用时9 min57 s,改进后的罩拆装效率提升50%以上;(2)安装改进前、改进后的罩的设备同时运行,设备运行过程稳定,改进后的罩生产数据与改进前一致,无异常,生产符合设计预期要求,结构的改进对设备运行没有影响;(3) 采用改进后的罩的机器在运行时,进行破坏性试验,验证在机器失效时,改进后的罩的结构是否能满足安全性能要求。通过试验发现,机器失效时,改进后的罩与A 件无相对位移,罩无损伤,其安全性能满足要求。

4 结语

(1)改进后的罩,在拆装过程中,实现不拆除螺母即可拆装罩,拆装过程中不与其他零部件产生干涉,安装完成及后续试验过程中,罩紧固可靠,无松动;(2)拆装时间平均用时4 min17 s,效率提升50%以上,有效降低了人员的劳动强度;(3)改进后的罩与原有结构的罩一起进行对比试验,试验过程数据无异常,达到预期效果,满足生产要求。