基于ABAQUS的航空泵类产品密封结构渗油分析

王会敏,郭垠昊,杨志武,戚得新,刘建芳

(1.新乡航空工业(集团)有限公司;2.陆装驻洛阳地区航空军事代表室,河南 新乡 4530003;3.西北工业大学动力与能源学院,陕西 西安 710129)

随着我国航空装备的不断发展,机载航空部件质量问题频发,逐渐引起生产方与客户的重视。

在航空众多系统中,泵类部件作为系统的动力源,其正常工作是系统整体可靠性中关键的一环。由于泵类产品配套装备全域气象环境、严苛工况环境等因素,泵类产品在实际使用中,经常会出现渗漏问题。当出现漏油现象时,主要是从密封结构尺寸、密封圈表面质量等方面进行排查,复查与行业标准不一致之处,并通过定性的改进密封结构,经过重复的试验验证,摸索并确定改进措施。此方法为面向工程实际中解决问题的手段,难以从根本上查找漏油原因。

本文针对某型泵类产品漏油问题,在传统行业故障分析的基础上,应用Abaqus软件对泵类产品橡胶材料密封圈进行分析,查找漏油的根本原因,这一方法为同类型航空泵类部件故障漏油分析提供新的解决思路。

1 产品组成

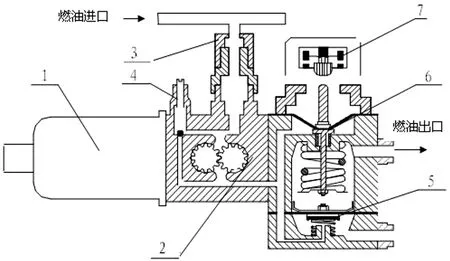

图1为某型航空发动机燃油系统用齿轮泵。

图1 齿轮泵结构简图

主要由微型齿轮泵、高转速直流电动机、输油活门、排气活门、单向活门、调压活门和微动开关组成。其主要功能,一方面,是将合适流量的燃油增压后供给给其他零组件;另一方面,当油泵停止工作时,防止油气倒流至油箱。

由于该型齿轮泵涉及的零件众多,并且电机转速最高可达10000r/min,产品有多处需要密封的部位,导致其可能出现渗漏点较多。

2 故障分析

2.1 故障现象

在某次发动机试车过程中,发现该燃油泵出现了漏油故障,漏油位置位于微型泵电机输出端结合面,如图2所示。

图2 漏油点结构图

2.2 故障分析

2.2.1 故障树分析及原因排查

根据该型齿轮泵漏油位置结构特点,以漏油问题作为顶事件,建立故障树。故障底事件为:

(1)轴组件制造偏离X1、X2;(2)泵座制造偏离X3、X4、X5;(3)密封圈制造偏离 X6、X7、X8;(4)弹簧尺寸超差X9;(5)轴向压紧力超差相关底事件X10、X11、X12;(6)装配试验过程质量控制不到位X13;(7)密封零件倒角设计不合理X14;(8)弹簧弹力设计不合理X15;(9)密封圈材料选择不合理X16;(10)主动轴粗糙度设计不合理X17。

经过对故障树底事件的排查,不能排除的故障底事件为:密封零件倒角设计不合理X14。

该泵产品有国外样机,经计量测绘,发现主动轴处存在一处尺寸与原件不一致。经进一步分析和试验验证,确定此处倒角影响产品密封性。

2.2.2 机理分析

该型泵的密封结构为平面式动密封(见图2)。在弹簧力作用下,通过主动轴和泵前座组件压紧密封圈两端面进行密封,上端面与主动轴贴合,下端面与泵前座孔底面贴合。产品工作时,摩擦副之间存在适当间隙,液体渗入间隙,使得密封端有足够的液膜。由内部工作液压力和弹簧预紧力形成正压力,电机带动主动轴转动,摩擦副之间的正压力与液膜张力达到平衡,使主动轴与密封圈自行贴紧,形成有效密封面。

产品余油孔漏油主要因为泵前座孔底部密封失效。因密封圈外径与泵前座孔内径为过盈配合,当主动轴压紧密封圈时,主动轴端密封圈被压缩后无延伸空间,故密封圈外圆部分卷起。主动轴密封面外圆倒角较小时,会与密封圈卷起部分产生干涉,导致主动轴与密封圈无法完全贴合,当产品处于振动的工作环境中,部分燃油会从泵前座孔与密封圈卷起部分处渗入,由于连续振动的影响,部分燃油将沿着密封圈与主动轴的间隙处渗出,最终导致漏油孔渗漏。

当产品充分磨合后,主动轴与密封圈的干涉位置会减小或消失,密封圈两端密封面能够完全压紧贴合,达到密封效果,阻断燃油泄漏。

3 计算分析

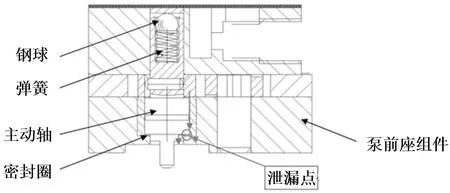

主动轴与泵前座组件孔之间的间隙(取极限值),经计算如下:

缝隙面积为0.00525mm2,轴向过盈量为0.1mm,轴向间隙量0.4mm,径向过盈量0.23mm,径向间隙量为0.191mm。

以轴向尺寸为x轴,以径向尺寸为y轴,过盈为+,间隙为-,创建二维笛卡尔坐标系,见图3所示。

根据图3,橡胶圈的公差变形函数可写为f=2x+0.4y+xy。

图3 坐标系

当f>0,橡胶圈开始填充间隙;当f>A,橡胶圈填满间隙。

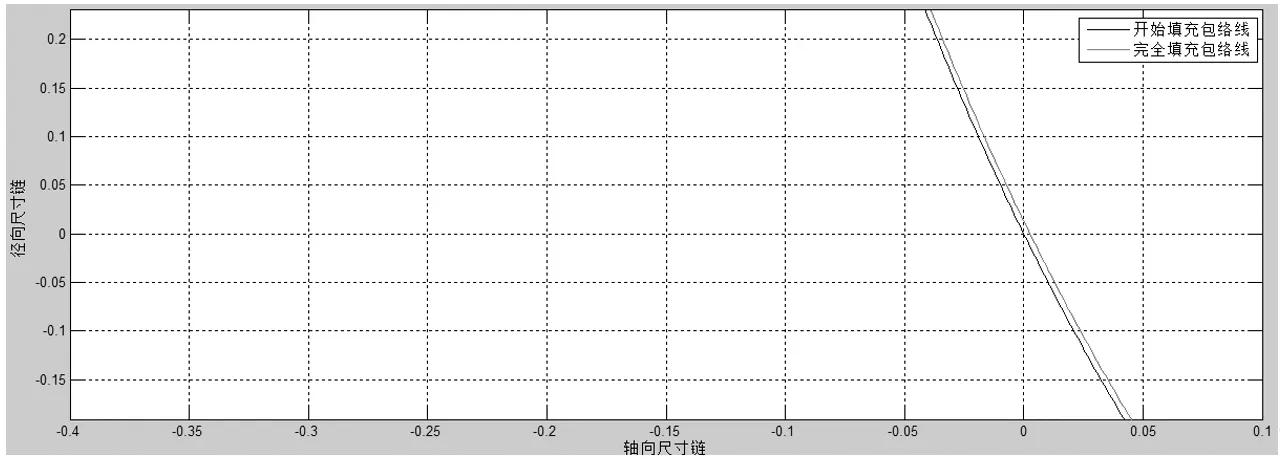

求解上述不等式包络线,如图4所示。

图4 包络线示意图

轴向、径向配合公差落在红色包络线右侧,表示缝隙被完全填充的概率很大,轴向、径向配合公差落在黑色包络线左侧,表示缝隙未填充的概率很大。

根据尺寸计算分析,加工出的零件中存在一定概率对缝隙进行填充的结果,进而形成密封作用的失效。

4 计算机仿真分析

4.1 模型简化

产品对象为橡胶类密封,采用业界弹性类材料受力分析功能强大的软件Abaqus,首先对模型进行简化,简化思路为:(1)依据密封结构特点将仿真计算模型简化为轴对称模型;(2)主动轴、泵前座材料为金属材料,其弹性模量较橡胶材料大很多,因此,将主动轴、泵前座简化为解析刚体部件;(3)仿真计算模型右侧添加一个辅助挡圈,避免泵前座上推时将密封圈挤出导致计算终止;(4)密封圈、泵前座增加0.05mm倒圆角,以增加仿真计算模型收敛性。简化前后的模型如图5所示。

图5 密封模型简化

4.2 密封圈变形分析

4.2.1 连接关系

在主动轴、辅助挡圈和密封圈之间设置为摩擦接触连接关系,见图6所示。

图6 仿真连接关系设置

4.2.2 边界条件

Step1:主动轴、辅助挡圈固定约束,泵前座上推0.02mm,该分析目的是加紧密封圈使接触关系生效;Step2:主动轴、泵前座固定约束,辅助挡圈左移0.03mm,该分析目的避免泵前座上推时将密封圈挤出导致计算终止;Step3:主动轴、辅助挡圈固定约束,泵前座上推至保留密封圈真实厚度的位置(密封圈厚度尺寸在公差范围内浮动。

4.2.3 分析结果

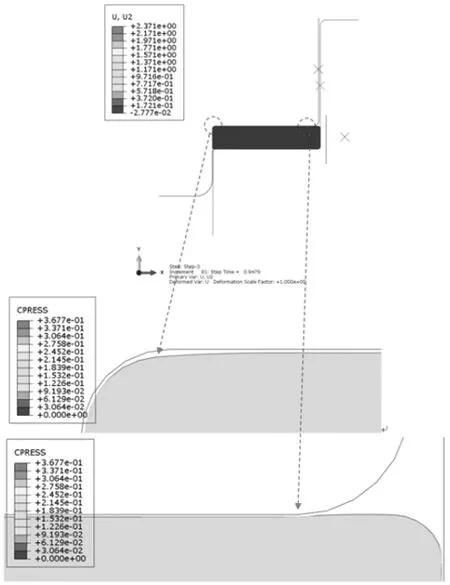

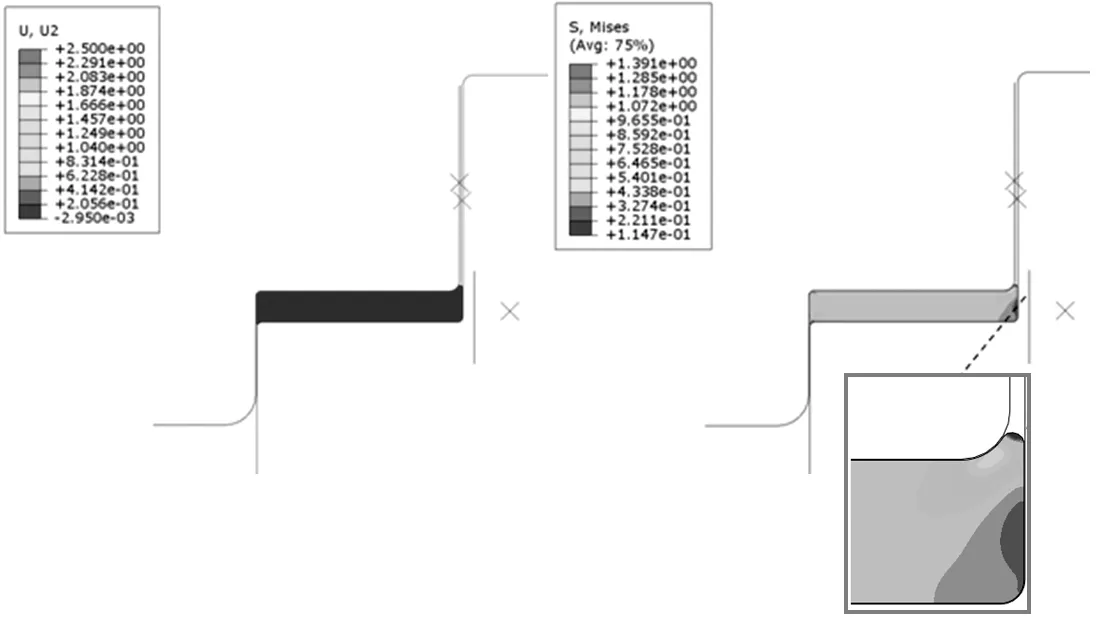

不添加辅助挡圈,泵前轴直接上推,密封圈位移、等效应力云图见图7。可以看出,泵前轴上推过程中由于摩擦力缘故,导致密封圈挤出,甚至剪断,仿真分析过程计算终止。添加辅助挡圈,泵前座分步上推,分析结果如8所示。由结果可以看出,泵前座上推至密封圈被压紧状态,密封圈存在挤入缝隙的倾向,易导致密封圈的磨损或啃伤风险。

图7 位移及等效应力图(无挡圈,直接上推)

提取泵前座上推过程力,如图9所示。左侧接触应力为0MPa,处于小缝隙状态;右侧接触应力>0MPa,处于接触状态,密封圈在水平面内平直度较差,弹簧力传递到右侧成分较大,局部应力集中,易造成密封圈磨损风险。

图9 泵前座过程力分析结果

5 改进措施及验证

5.1 改进措施

根据前节分析及仿真结果,提出改进措施:

(1)主动轴设计图纸倒角R0.1增加公差。

(2)优化加工过程,固化砂轮的修正频次,优化倒角R0.1的公差。

图8 位移及等效应力图(有挡圈,分步上推)

(3)细化检验要求,外磨工序和总检工序100%使用投影仪测量主动轴倒角的实际值,不允许倒角两端有翻边毛刺。

5.2 措施验证

选取8台采取改进后产品进行措施验证工作。在厂内进行检验试验,并随主机发动机进行5次启动试验后,发现均无漏油现象。

6 结语

对于机载部件密封结构设计过程中,应充分利用计算机仿真、流体力学分析等分析手段,从泵的工作原理出发对设计尺寸、公差配合予以优化。

企业在进行设备的升级改造的同时,应把原先生产现场由人工操作积累的成熟的经验方法固化至工艺文件中,避免产品的质量波动。对同类型的泵出现的问题不断归纳总结成经验教训,在以后的设计开发中避免类似问题重复发生。