绿色环保型螺杆式空气压缩机用油的开发及应用*

王一助 曾海燕 欧勇辉 向 晖

(广州吉盛润滑科技有限公司 广东广州 510700)

空气压缩机是一种复杂的机械设备,其工作时各个子部件协调运转,将原动机的动能转化成气体的压力能,实现气体的压缩和输送[1],被广泛应用于石油化工、机械制造等各类工矿企业的生产活动。空气压缩机有多种分类形式,一般有压缩气体方式、排气压力、排气量以及压缩介质等。其中,按照压缩气体方式分类是最常用的,可分为容积式和速度式两大类[2-3]。容积式压缩机中,螺杆式空气压缩机因结构紧凑、造价低、维修费用低、噪声低等特点而得到广泛应用[4]。

螺杆式空气压缩机有单螺杆和双螺杆之分,本文作者所研究的压缩机用油是针对双螺杆机而研发。双螺杆空气压缩机在工作运行时,机头内温度高、转速快,夹杂着吸入空气中可能的水分或尘埃物质,其工况相对一般润滑油品来说较为复杂,对油品在润滑、密封、冷却、抗氧化、油水分离等性能方面也提出了更高的要求[5-7]。据文献查阅,目前螺杆式空气压缩机用油大多存在抗氧化性能较差的问题,因而易造成积碳多、油泥多而不能满足设计寿命需要[8-10]。

本文作者通过选用合适的基础油、抗氧剂、极压抗磨剂以及金属缓蚀剂等功能添加剂,成功研制出一款高性价比绿色环保型螺杆式空气压缩机用油,适用于5 000 h换油周期,并成功应用于螺杆空气压缩机实际使用中,且效果良好。

1 压缩机油配方研究

1.1 基础油的选择

螺杆式空气压缩机机头排气温度一般都超过80 ℃,连续运转时机头温度会更高,因此对其润滑油的抗氧化性能要求也十分苛刻。压缩机油的主要成分是基础油,为保证其抗氧化、润滑等性能的实现需要进行功能添加剂的复配,但成品油抗氧化、抗老化能力的优劣大部分取决于基础油性能,因此基础油的选择至关重要[11]。目前,适用于调配螺杆式空气压缩机油的基础油主要有深度加氢矿物油和合成基础油2大类。其中,由石油原油炼制而成的二类、三类加氢矿物油资源相对丰富,综合性能价格比较高,使用也较为普遍,但其抗氧化能力差,导致单纯用其做压缩机油基础油时存在换油周期偏短的问题。合成基础油一般有聚α烯烃(PAO)、合成酯和聚醚等,因化学结构和成分导致其性能都有所区别。虽然此类基础油的综合性能均十分优异,但成本都普遍偏高。因此,综合考虑加氢矿物油和合成油的性能价格差异,为能充分保证压缩机油苛刻的使用要求和成本相对较低,矿物油与合成油复配使用成为一个比较好的解决方案。

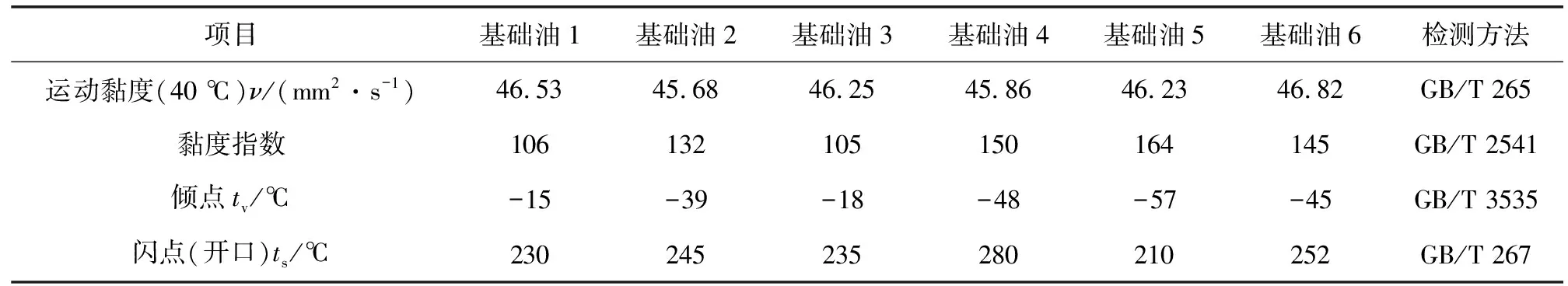

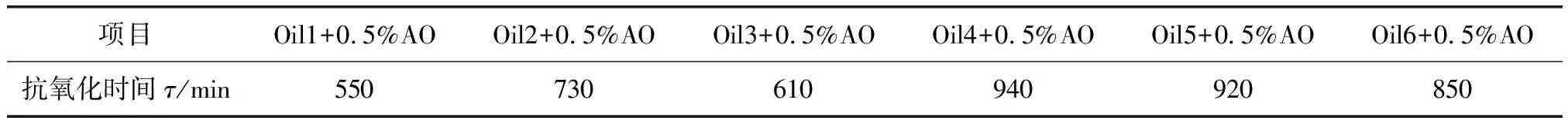

文中结合螺杆式空气压缩机工作运行的具体要求,对适用于螺杆式空气压缩机用油的不同供应商和不同类型的基础油进行了重要理化性能对比,在添加质量分数0.5%相同基础抗氧剂的条件下考察抗氧化性能,具体如表1和表2所示,以筛选出综合性能较好的基础油与添加剂复配全面的配方实验研究。

表1 各种类型基础油理化指标对比

表2 各种类型基础油的抗氧化性能对比

由表1和表2的实验结果可以看出,基础油2和5的综合使用性能较好,同时结合其化学结构,比较适合用于开发压缩机用油。因此,拟选用基础油2和5进行螺杆式空气压缩机用油的研发,通过进一步的实验研究确定其配比。

1.2 添加剂的选择

螺杆式空气压缩机油主要在抗氧化、抗摩擦磨损以及油水分离等性能方面要求严格,这不仅决定油品本身的使用寿命,同时也影响着压缩机机头阴阳螺杆的摩擦磨损性能,从而决定整个压缩机系统的使用寿命。因此,必须选择合适的功能添加剂,同时还应注意添加剂之间的配伍和协同性能,以研发出性能优异的压缩机用油。

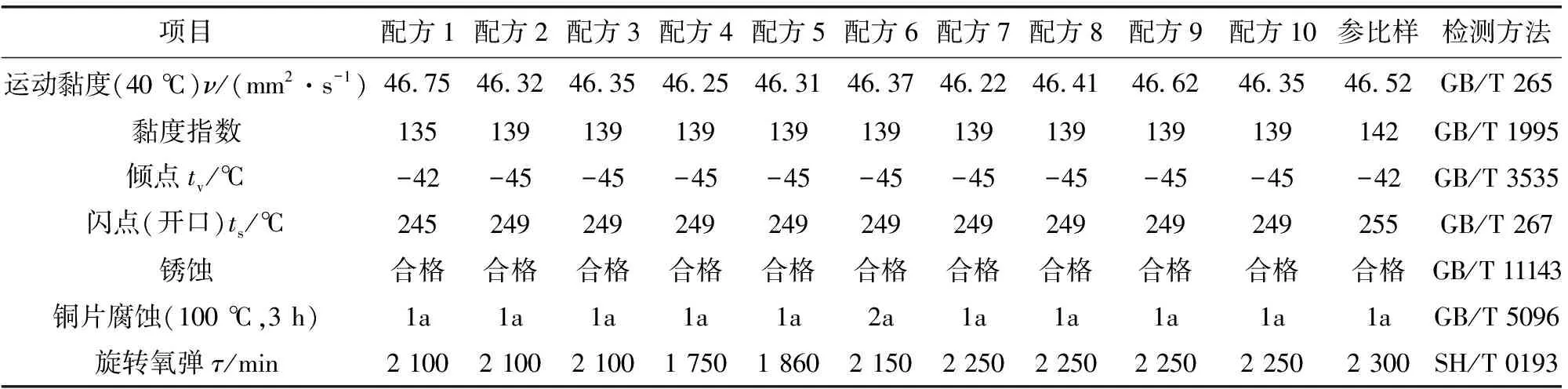

如表3所示,文中主要对基础油与酚类和胺类抗氧剂、金属钝化剂、极压抗磨剂和增溶剂等功能添加剂的复配方面进行配方设计,以筛选出性价比较为合适的产品配方。

表3 油品配方设计

1.3 油品配方的确定

实验对表3所示的全配方压缩机油进行了基本的性能指标检测,结果如表4所示。可以看出,设计的10个配方产品基本理化性能指标相差不大,但氧化安定性差异较大。通过将合适比例的酚类抗氧剂和胺类抗氧剂进行搭配,使其协同抑制油品高温氧化后自由基的产生,同时辅以金属钝化剂,使得配方7、8、9和10在抗氧化和抗腐蚀性能方面更为优异,与同类进口品牌专用油相当。因此下文对配方7、8、9和10进行更加深入的极压和抗摩擦磨损性能研究及全面考察。

表4 各配方油品的性能对比

2 压缩机油性能评价

2.1 极压抗磨性能考察

在MRS-10A四球摩擦磨损试验机上,采用GB/T 3142方法测定压缩机用油的最大无卡咬负荷pB值,评价各压缩机油的承载能力。在载荷(392±5)N、转速(1 200±5)r/min条件下,进行60 min摩擦磨损试验,用四球试验机附带的随机软件计算压缩机油的平均摩擦因数。试验所用钢球为上海钢球厂生产的一级 GCr15标准钢球,直径为12.7 mm,硬度为61~65HRC。

常见的螺杆材质有45钢、40Cr、氮化钢、38CrMoAl及高温合金等,压缩机工作时双螺杆一直处于反复啮合的状态,在润滑油和空气一直不断被压缩的过程中,由钢-钢组成的摩擦副主要以滑动摩擦为主,伴随一定的冲击负荷;与此同时,为保证压缩空气的有效性,压缩机油还必须起到良好的密封性能,这就需要在螺杆啮合时润滑油膜能够保证连续稳定地存在。因此,为使空气压缩机能稳定、长期正常工作,压缩机油必须具有一定的极压性能和抗磨性能。四球摩擦实验之摩擦副也是钢-钢摩擦副,借用四球摩擦实验评价压缩机油的极压润滑性能具有一定的借鉴意义。通过平行实验对比不同配方产品润滑性能,结果如表5所示。从实验结果来看,通过复配不同极压抗磨剂,配方9具有更好的极压性能和抗摩擦磨损性能,与同类进口品牌专用油相当。

表5 摩擦学性能对比

2.2 抗氧化性能分析

在实机工业应用前,为保证研发产品的性能,还需进行可靠性评价。据调研,目前还没有十分有效的螺杆式空气压缩机油抗氧化、老化性能评价方法。为此,文中设计了一种氧化模拟评价实验来评价研发产品的抗氧化、老化性能。具体实验方法为:将80 g油样加入干净的150 mL广口玻璃瓶中;取一根长3 m、直径1.50 mm、纯度99.9%的铜丝,用100目砂纸打磨后,经95%乙醇溶液清洗、冷风吹干后,绕制成外径50 mm、高40~42 mm的线圈,放入装有油样的玻璃瓶中;将制作好的样品放入烘箱中在200 ℃下氧化实验48 h,其中在实验开始后第12 h和第24 h向油样连续泵送空气6 h;实验结束后待样品恢复常温后检测黏度变化、总流失量和颜色变化。实验结果如表6所示。另外,选择某进口品牌专用油与研发产品进行对比。从测试结果来看,研发产品配方9抗氧化性能与参比样相当,也验证了配方抗氧体系构建的稳定性。

表6 模拟氧化测试结果

3 应用

为考察研发产品实机使用性能,在推荐换油周期为4 000~6 000 h的螺杆式空气压缩机进行工程实机应用。同时,为了验证产品是否具有多区域市场推广价值,在多省份开展实机应用测试。

研发产品通过陕西、安徽和广东等地多家螺杆式空气压缩机维修服务商进行了为期近2年的实机工业应用,试验结果表明,在实机使用过程中产品性能表现稳定,在出口排气温度和换油时间方面(实现5 000 h换油周期)可以达到同类进口品牌专用油的产品指标,同时可降低约40%的产品购买成本。可见,研发产品在满足国内市场使用要求的同时,还可以有效降低企业的使用成本,提高企业综合市场竞争力。

4 结论

以一定比例的矿物油与合成油复配作为基础油,通过搭配合适的酚类抗氧剂、胺类抗氧剂、金属缓蚀剂、极压抗磨剂等功能添加剂,研发出一款抗氧化体系稳定和极压抗磨性能优异的螺杆式空气压缩机油。通过极压抗磨性能、抗氧化性能考察,其达到同类进口品牌专用油性能标准。实机应用结果表明,研发产品性能表现稳定,可实现5 000 h长换油周期,且成本相比同类进口专用油可降低约40%。