古城煤矿运输巷带式输送机智能驱动研究

薛淑杰

(潞安化工集团有限公司古城煤矿,山西 长治 046100)

0 引 言

现阶段矿井带式输送机多是采用传统驱动系统,结构包括有异步电机、减速机、液力耦合器、联轴器等构成[1-3]。采用此种驱动方式时由于初期启动扭矩小,往往导致重载启动困难、启动稳定性差以及故障发生率高等问题,从而增加后续驱动系统维护以及保养成本[4-5]。运输大巷带式输送机是实现煤炭外运的主要通道,为进一步提高主巷道内带式输送机工作效率并降低设备能耗,满足煤炭高效稳定运输需要,古城矿提出采用智能直驱系统驱动带式输送机运行,并通过变频器实现对输送机启停、调速、保护以及智能控制等功能。文中就重点对古城矿东翼运输巷带式输送机采用的智能直驱系统结构、运行原理以及现场应用效果等进行阐述。

1 工程概况

山西古城煤矿为设计产能800 万t/a 的大型现代化矿井,可采煤层包括有3、14 和15-3 号3 层煤,现阶段主采3 煤。3 煤厚度平均6.27 m,赋存稳定,全区可采,采用综放开放式。古城煤矿东翼主运输巷长1 600 m,现阶段巷道内布置的带式输送机机长L=1 520 m、运量Q=2 100 t/h、输送带宽度B=1 400 mm、带速V=4.0 m/s,阻燃钢丝绳芯输送带ST/S1600。机头位置配2 个滚筒2 台电机驱动,功率630 kW;设置1 套防爆盘形制动器(型号4×SHI251,功率3 kW)和1 套低速逆止器(型号NJ1000)。

古城矿主东翼主运输巷内带式输送机在使用过程中不同程度存在故障率高、能耗大以及机械冲击等问题,已不能满足煤炭高效运输需要。为此,提出采用智能永磁直驱系统代替现有的驱动方式提高带式输送机运行效率以及运行可靠性。

2 智能直驱系统

2.1 直驱系统结构

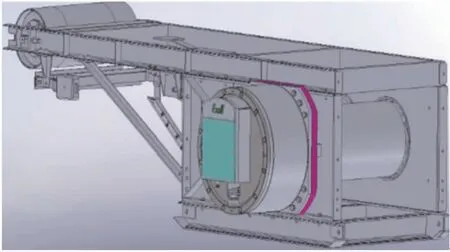

智能永磁直驱系统结构包括有变频器、电控系统、水冷系统以及永磁直驱电机等构成。变频器控制永磁同步电机运行,永磁同步电机直接驱动滚筒(具体见图1 所示),相对于传统的驱动系统省去了液力耦合器、减速机以及同步齿轮等结构[6]。变频器(同步伺服控制器)是针对永磁同步电机结构以及工作特点开发的专用控制器,并内嵌有专用的控制软件,可提高永磁同步电机工作性能。

图1 智能永磁直驱系统驱动方式

2.2 系统工作原理

永磁直驱电机采用低速联轴器直接与转动滚筒连接,采用的变频器通过伺服直接转矩控制或者同步伺服矢量控制方式调整永磁电机运行。永磁直驱电机通过转矩控制可输出额定转矩2 倍以上的启动转矩,并通过变频控制方式实现软启动,降低电机启动初期给供电系统带来的冲击[7]。

2.3 永磁直驱系统性能分析

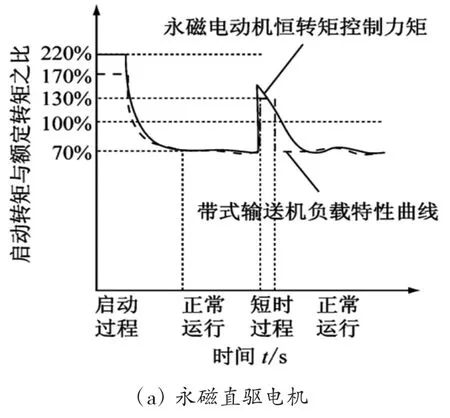

2.3.1 启动特征

传统带式输送机采用的异步电机驱动,启动时转矩一般为额定转矩的55%,无法实现带式输送机满载(重载)启动;直驱系统使用的永磁直驱电机启动转矩为额定转矩的220 %以上,当带式输送机处于满载(重载)状态时,无需人员卸载即可实现启动。永磁直驱电机与异步电机启动曲线见图2 所示。

图2 永磁直驱电机与异步电机启动曲线

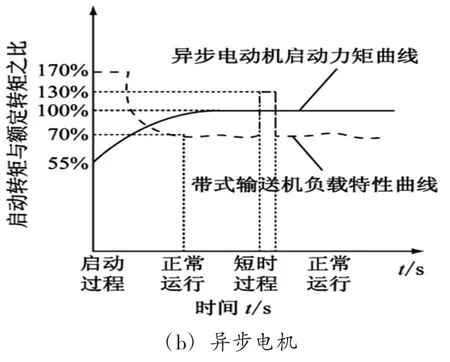

2.3.2 功率因数及传动效率

异步电机功率因数一般在75%~85%间,而永磁直驱电机功率因数要远高于异步电机,可达95%。具体2 种不同电机间功率因数特征曲线见图3。

图3 不同电机间功率因数特征曲线

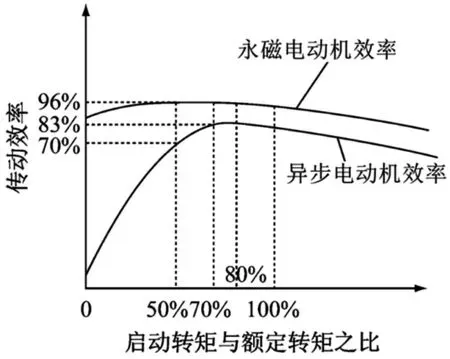

传统的带式输送机驱动系统多耦合器、减速机以及电动机组合方式,受到传动环节多、设备能效消耗等因素影响,传动效率较低;而智能永磁直驱系统由于结构简单,从而系统传动效率得以有所提升,传动系统传动效率即为永磁直驱电机传动效率,传动效率可达95%,比传统驱动系统传动效率高20%以上。具体不同驱动系统间传动效率特征曲线见图4 所示。

图4 不同驱动系统间传动效率特征曲线

2.4 智能永磁直驱系统特点

1)故障发生率低、后续维护简单。由于智能永磁直驱系统通过永磁电机直接与转动滚筒连接,系统内部无减速机、液力耦合器等,系统结构更为简单,故障点以及故障发生率降低。传统驱动系统需要定期对减速机、联轴器以及电机轴承等进行检查并补充、更换润滑油;智能永磁直驱系统日常维护时仅需定期加注润滑油即可,维护工作简单、维护费用低。

2)调速范围更宽。永磁电动较异步电机、变频电机调速范围更宽,可实现高转矩、超低速(0.5 m/s 以内)运行,最高可实现2 倍额定转矩软启动。

3)实现多机功率平衡。智能永磁直驱系统采用主从控制方式,可有效避免多机驱动时由于功率不平衡导致电机损坏问题,实现功率平衡。同时通过内置的各种传感器实现电机过热、过压、过流以及欠压等保护,提高运输系统运输稳定性。

4)环境适应性强。真空灌封后永磁直驱电机绕组在耐电晕方面表现优异,可解决变频器供电存在电机匝间短路问题;灌封后的绕组在导热性、机械强度方面均有所提升,并在防尘、防水以及防污染效果明显。

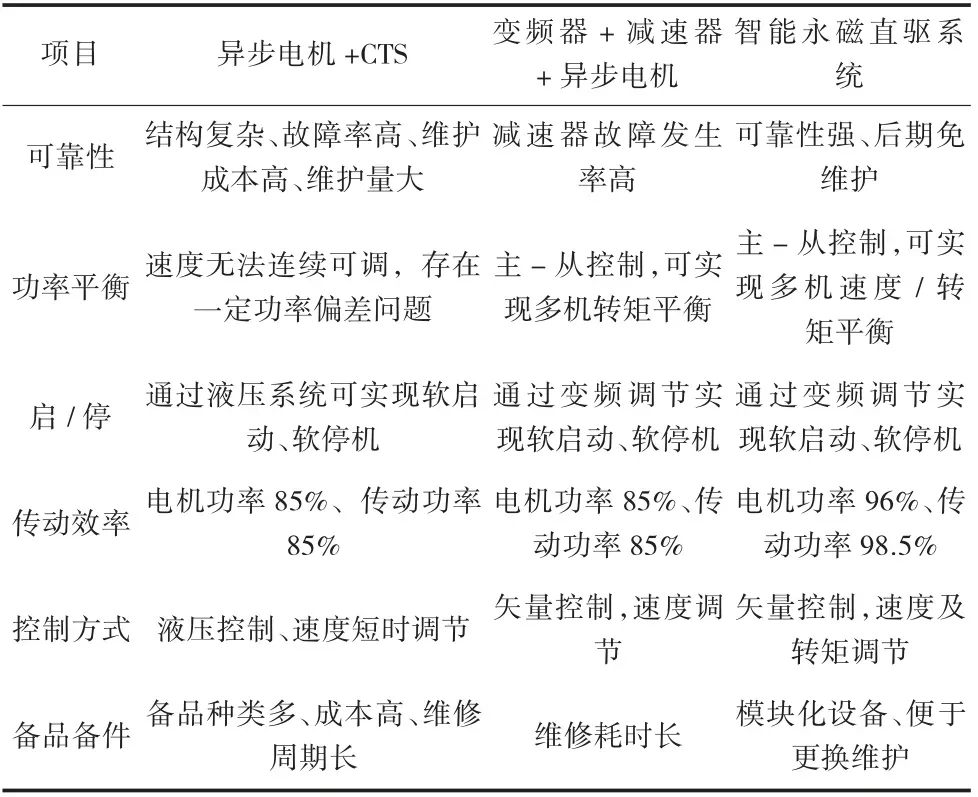

5)冷却方式好。永磁直驱电机外壳为双层设计,外壳中间有蛇形散热通道,冷却效果好,在有水环境中即可采用水冷方式降温,冷却水要求为:流量>2.8 t/h,水压0.3~0.8 MPa。井下压水管路即可满足冷却水需求。具体智能永磁直驱系统有传统驱动系统对比见表1。

表1 智能永磁直驱系统有传统驱动系统对比

3 智能永磁直驱系统现场应用

3.1 改造方案

古城矿东翼运输巷带式输送机原采用异步电机、液力耦合器、减速机、联轴器以及滚筒等组合驱动方式,在此基础上对带式输送机驱动系统进行改造。将机头位置液力耦合器、减速机以及异步电机拆除,更换为2 台型号TBVF-500/80YC(660/1140)永磁同步电机,配备2 台型号BPJ-630/1140 专用变频器(伺服控制器)。

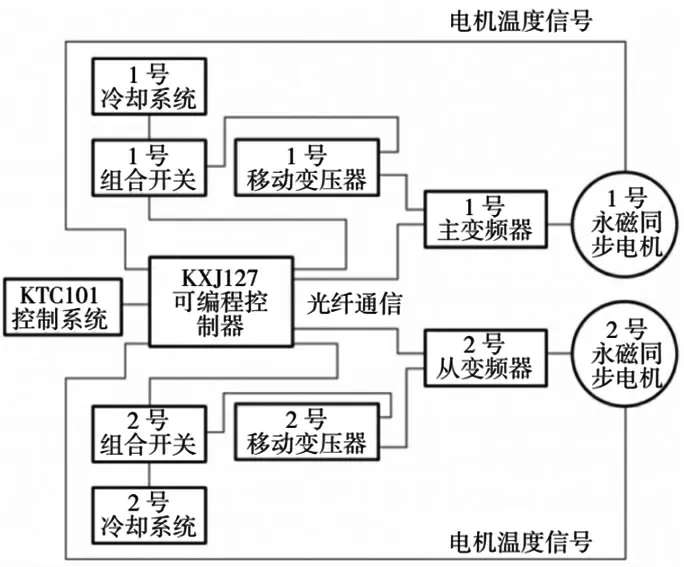

变频器通过2 台型号KBSGZY-1600/10/1.14 移动电源供电。KTC101 控制系统通过可编辑控制控制组合开关以及变频器运行,具体智能永磁直驱系统控制结构见图5 所示。

图5 智能永磁直驱系统控制结构

KTC101 智能控制系统可接收带式输送机沿线布置的温度、跑偏、堆煤、烟雾等传感器监测信号,当各信号均在正常范围时表明带式输送机具备启动条件,按下启动键后将控制指令发送给可编程控制器;可编程控制器在确定组合开关及其冷却系统正常、变频器正常、永磁同步电机无故障时,先启动1 号及2 号冷却系统,后通过光纤通信将启动信号传输给变频器,变频器给永磁直驱电动机供电并在预定时间内达到预先设定速度。在带式输送机正常运行后,KTC101 智能控制系统通过沿线布置的电子称实时获取输送机载荷,并依据载荷测定结果通过变频器控制带式输送机运行速度,从而实现“煤少慢转、煤多快转”,达到运行速度与载荷的协同控制,降低带式输送机运行能耗。

3.2 应用效果

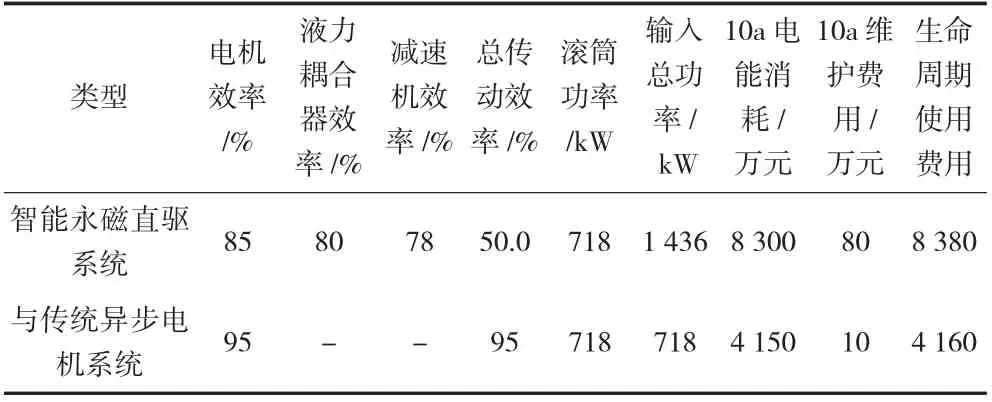

智能永磁直驱系统在2019 年12 月在古城矿东翼运输巷带式输送机上改造应用,带式输送机每天按照16 h、年运行360 d、电费每度1 元计算,智能永磁直驱系统与异步电机驱动系统应用对比情况见表2,从表中可看出,带式输送机采用智能永磁直驱系统后,在整个生命周期内(设定10a),节省电能费用约4 140 万元;同时在生命周期内每月可减少油脂消耗约340 kg,油脂费用1 万元/t,则可降低油脂费用约17 万元。

表2 直驱系统与传统异步电机驱动系统应用对比表

4 总 结

1)文中智能永磁直驱系统结构、工作原理以及功能特征等进行探讨,智能永磁直驱系统相对于传统的驱动系统而言在重载启动、设备运行能耗以及后期维护保养等方面均表现出显著优势,可为重载带式输送机高效运行提供可靠保障。

2)依据古城矿东翼运输巷实际情况,对智能永磁直驱系统布置方案以及现场应用效果进行分析,现场应用后,智能永磁直驱系统在整个生命周期内(10a)可减少电费投入约4 140 万元,降低润滑油脂投入约17 万元,同时可显著降低驱动系统后期维护、保养等工作量。