玉溪煤矿1301 工作面底抽巷瓦斯抽采技术研究

郭晨曦

(山西兰花科创玉溪煤矿有限责任公司,山西 沁水 048214)

1 工程概况

山西兰花科创玉溪煤矿位于山西省晋城市沁水县,1301 工作面主采的3 号煤层埋深为552 ~601 m,平均厚度5.8 m,直接顶为均厚5.3 m 的砂质泥岩,老顶为均厚5.5 m 的细粒砂岩。底板岩层为均厚0.7 m 的黑色泥岩和均厚3.35 m 的K7 粉砂岩。3 号煤层具有突出危险性,原煤瓦斯含量17~23 m3/t,自燃倾向性等级为Ⅲ类,自燃倾向性质为不易自燃,无煤尘爆炸性。3 号煤层顶底板岩性见表1。

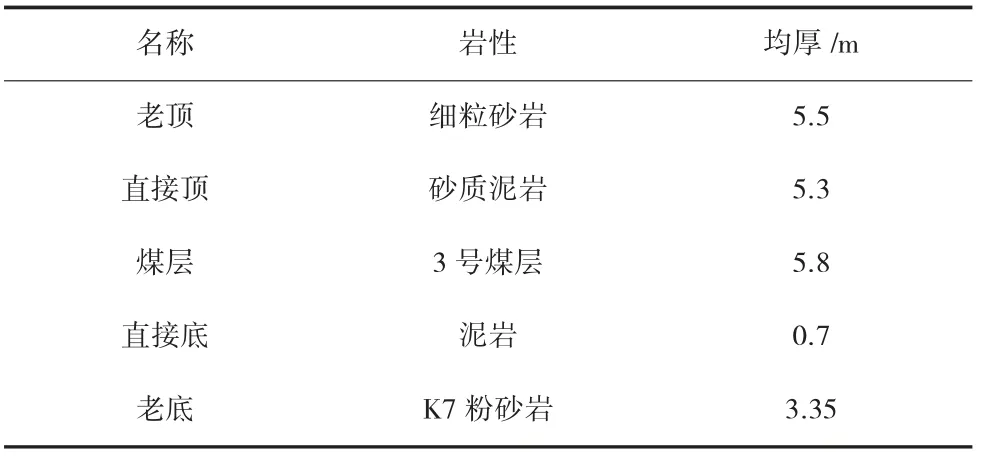

表1 3 号煤层顶底板岩性

2 底抽巷及抽采系统方案设计

2.1 底抽巷布置方案

1301 工作面位于玉溪井田南部,为北三盘区首采工作面,鉴于3 号煤层具有突出危险性,计划布置底抽巷[1-3]对1301 工作面回采巷道进行瓦斯抽采,由于玉溪煤矿底抽巷目前仍处于试验阶段,因此设计先利用底抽巷对1301 运输巷进行瓦斯穿层抽采,之后根据现场试验效果,再对1303 回风巷进行瓦斯穿层抽采。

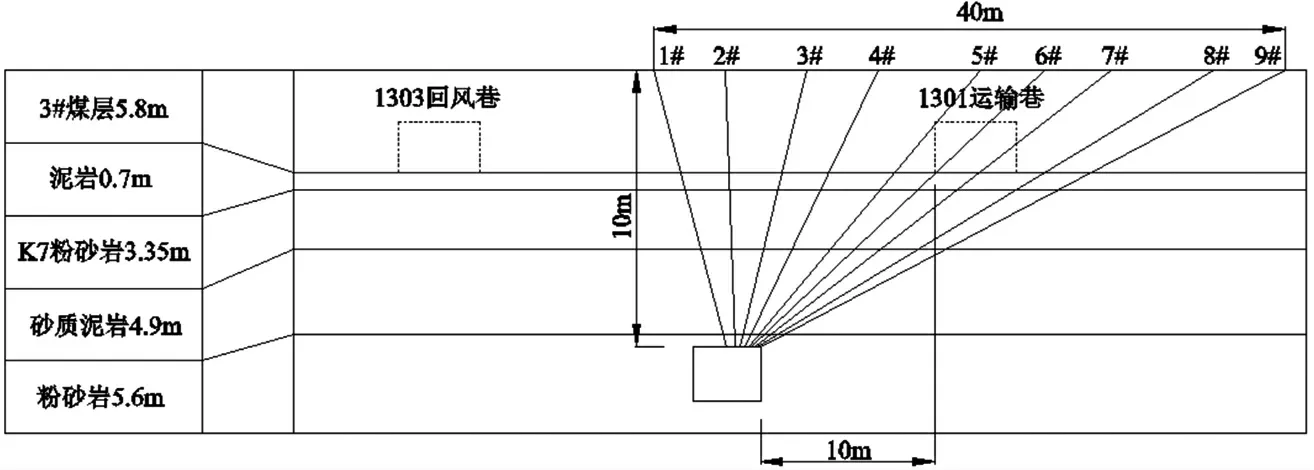

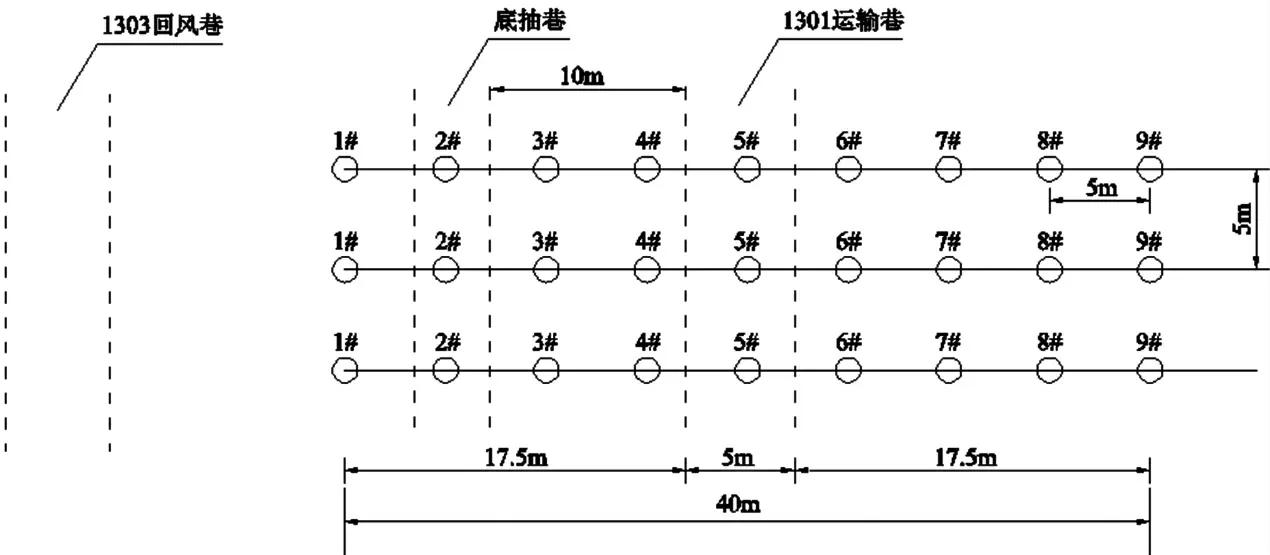

如图1 所示,1301 工作面运输巷与相邻工作面1303 工作面回风巷间距为30 m,参考玉溪煤矿3 号煤层其他采取的效果,综合考虑底抽巷支护效果、施工难度等因素,确定将底抽巷布置在1301 工作面下方10 m 位置粉砂岩层内,与1301 运输巷水平间距也设置为10 m。

图1 底抽巷布置示意图

2.2 底抽巷支护设计

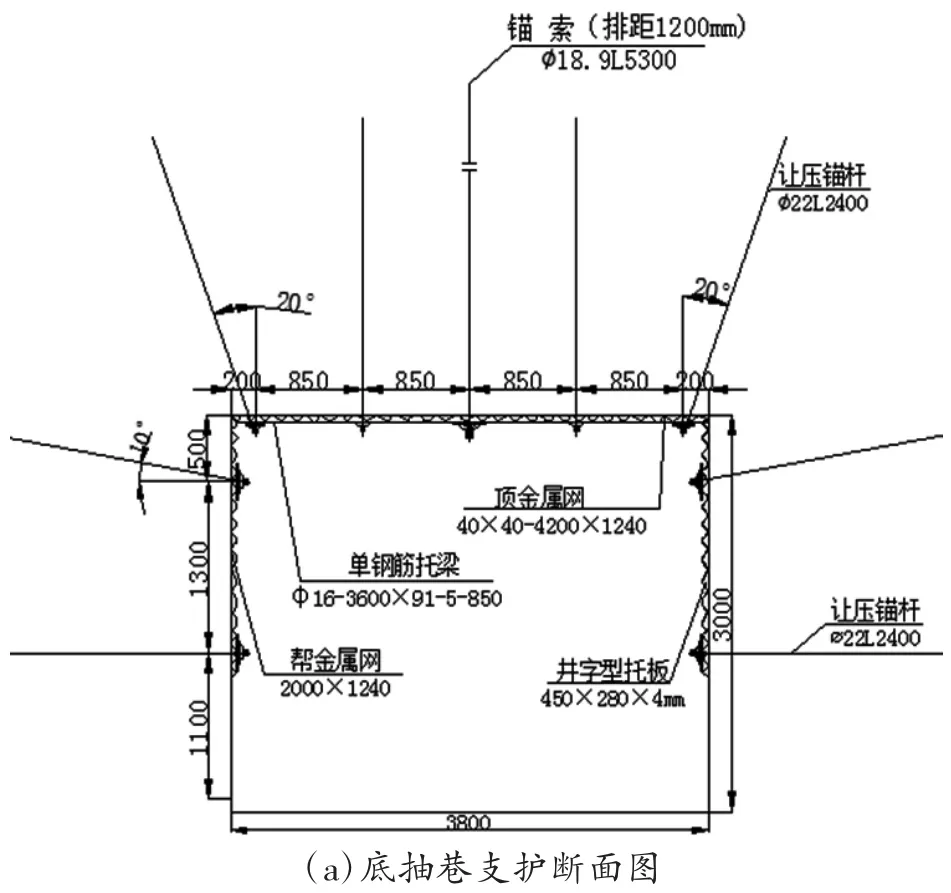

1)顶板支护方案。顶板选用φ22 mm×2 400 mm 的螺纹钢锚杆,间排距为850 mm×1 200 mm,靠近巷帮位置的顶锚杆与竖直方向呈10°夹角,其余锚杆垂直布置。在巷道顶板中线位置布置一列规格为φ17.8 mm×5 300 mm 的锚索,排距为1 200 mm,同时铺设网孔为40 mm×40 mm 的金属网。

2)巷帮支护方案。行帮选用φ22 mm×2 400 mm 的螺纹钢锚杆,间排距为1 300 mm×1 200 mm,巷道肩角位置锚杆与水平方向夹角为10°,其余锚杆垂直巷帮施工。底抽巷支护方案如图2 所示。

图2 底抽巷支护示意图

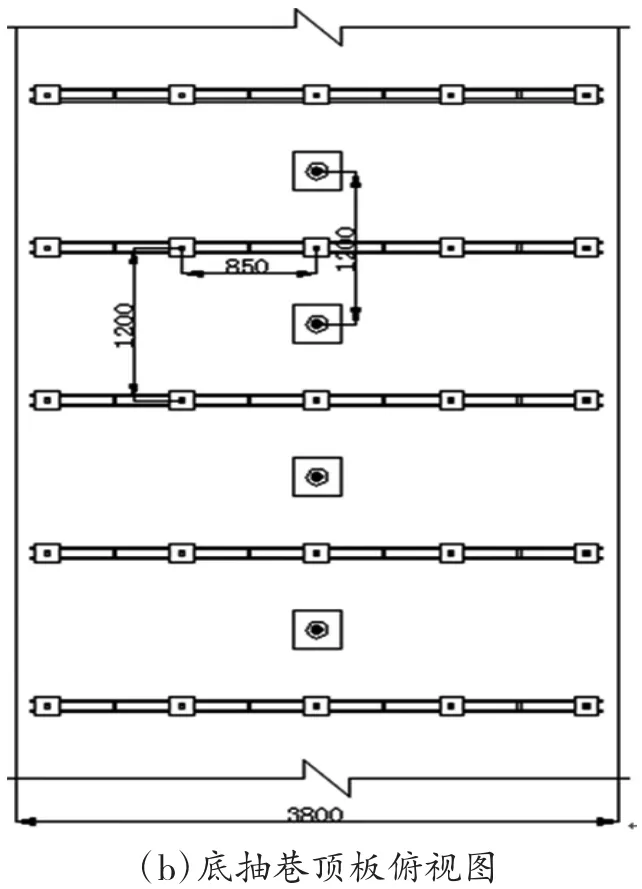

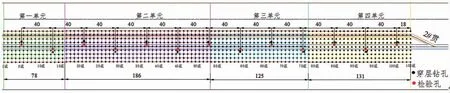

3)穿层钻孔布置方案设计。在巷道掘进前对3号煤层进行瓦斯抽采,为巷道掘进提供安全保障[3,4],试验阶段先仅对1301 运输巷布置瓦斯穿层抽采钻孔,后期在对相邻的1303 回风巷布置瓦斯穿层抽采钻孔。为保证瓦斯抽采效果,穿层钻孔需穿透3 号煤层并进入顶板砂质泥岩约0.5 m。如图3 所示,每组布置9 个抽采钻孔,抽采钻孔的终孔间距设计为5 m,每组钻孔可对3 号煤层40 m 宽度进行抽采,穿层钻孔的组间距也设计为5 m,最终穿层钻孔呈5 m×5 m 的均匀网格状。

图3 穿层钻孔终孔网格布置示意图

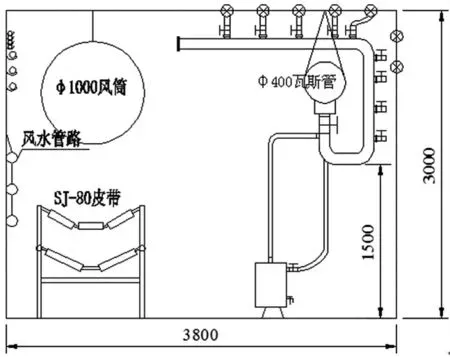

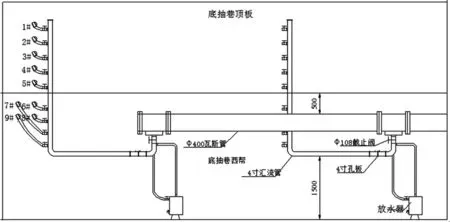

4)抽采管理系统方案设计。瓦斯穿层钻孔施工完成后,利用高压胶管与汇流管道连接,而汇流管道再利用高压胶管与抽采支管连接起来,抽采支管接入风井回风大巷瓦斯抽采管道,并最终通过风井瓦斯抽采主管道排出。每个瓦斯穿层钻孔均安装1 个截止阀,并利用流量计对瓦斯抽放量进行监测。其中高压胶管规格为φ51 mm,汇流管道规格为φ108 mm,抽采支管规格为φ400 mm,瓦斯穿层钻孔巷道断面布置图如图4 所示,瓦斯抽采管路如图5 所示。

图4 瓦斯穿层钻孔巷道断面布置图

图5 瓦斯抽采路线

抽放瓦斯路线为:底抽巷瓦斯穿层钻孔→汇流管道→抽采支管→风井回风大巷→风井→地面。

3 工业性试验

3.1 瓦斯穿层钻孔瓦斯抽采现场监测数据

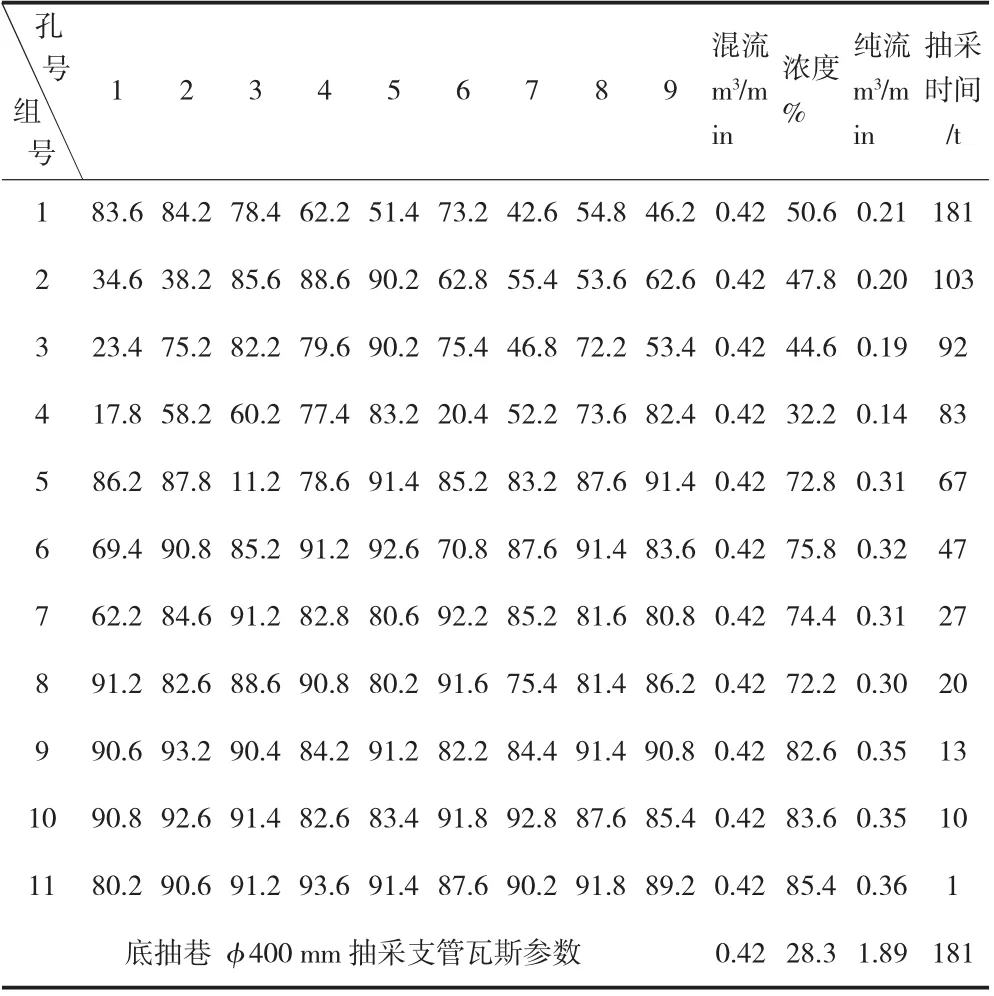

按照上述瓦斯抽采设计方案,在玉溪煤矿1301工作面进行工业性试验。本矿井瓦斯穿层钻孔规格为φ94 mm,瓦斯抽采负压应保证在17~22 kPa 范围内,第一单元共布置11 组瓦斯穿层钻孔,一单元各瓦斯穿层钻孔瓦斯抽放情况见表2。

如表2 所示,截止统计日前一单元布置的11 组瓦斯穿层钻孔中第1 组瓦斯穿层抽采钻孔抽采时间最长,已对1301 运输巷抽采达6 个月,瓦斯抽采量可达42 356.62 m3,第11 组瓦斯穿层抽采钻孔抽采时间最短,仅为1 d,瓦斯抽采量仍达到516.5 m3,瓦斯抽采效果良好,远远超出了预期标准。

表2 一单元瓦斯穿层钻孔瓦斯抽放情况

3.2 煤层残余瓦斯含量分析

如图6 所示,在1301 工作面布置13 个煤层残余瓦斯检测钻孔(J1-J13)用于检测瓦斯穿层钻孔抽采范围内工作面煤层残余瓦斯含量。目前,在1301工作面范围内已施工完毕一个残余瓦斯检测钻孔,现场检测数据显示,1301 工作面回采范围内煤层原始瓦斯含量为17 m3/t,底抽巷联络巷位置瓦斯含量约为10.1 m3/t,抽采2 个月后,煤层瓦斯含量仅为5.1 m3/t,与原计划煤层瓦斯抽采后瓦斯含量降为8 m3/t 相比,煤层瓦斯含量更低,表明现有瓦斯抽采方案瓦斯抽采效果良好,完全可以达到现场安全生产的要求。

图6 煤层残余瓦斯检测孔

4 结 论

针对玉溪煤矿3 号煤层原煤瓦斯含量高,且煤层具有突出危险性的问题,本文以玉溪煤矿1301 工作面为工程背景,提出了采用底抽巷技术,布置瓦斯穿层抽采钻孔的方案对3 号煤层进行瓦斯抽采的技术方案,保证工作面回采期间的安全。采用理论分析及工程类比的方法,设计瓦斯抽采参数如下:

1)底抽巷布置在1301 工作面下方10 m 位置粉砂岩层内,与1301 运输巷水平间距也设置为10 m;

2)穿层钻孔需穿透3 号煤层并进入顶板砂质泥岩约0.5 m。每组布置9 个抽采钻孔,抽采钻孔的终孔间距设计为5 m,每组钻孔可对3 号煤层40 m 宽度进行抽采,穿层钻孔的组间距也设计为5 m,最终穿层钻孔呈 5 m×5 m 的均匀网格状。通过对穿层钻孔瓦斯抽采量进行现场监测,结果表明:一单元第1 组钻孔共抽采181 d ,累计抽出瓦斯42 356.62 m3,第11 组钻孔仅抽采1 d ,瓦斯抽采量可达516.5 m3。通过对煤层残余瓦斯含量进行现场监测,1301 工作面回采范围内煤层原始瓦斯含量为17 m3/t,底抽巷联络巷位置瓦斯含量约为10.1 m3/t,抽采2 个月后,煤层瓦斯含量仅为5.1 m3/t,完全达到瓦斯抽采标准,可满足矿方的安全生产要求,抽采效果良好。