综采工作面采煤机沿顶末采施工技术应用

张文鹏

(晋能控股集团寺河煤矿,山西 晋城 048000)

0 引 言

综采工作面末采施工工艺的选择,关系到综采设备搬迁进度、施工费用与新工作面生产准备工作等方面[1]。近些年来,国内大量学者及工程技术人员对综采工作面末采施工技术进行了大量研究[2-3]。朱家胜[4]研究了综采工作面末采期间回撤通道矿压显现规律,提出主动与被动支护结合的对策;高登云[5]认为工作面顶板悬顶距过长、挂网位置不合理、挂网时间过长、支架支护性能差是导致工作面末采期间顶板管理难度大的主要原因;韩龙[6]研究了神东矿区末采阶段和支架回撤阶段矿压显现规律,提出末采等压的顶板控制技术。

寺河矿5310 工作面末采阶段采用沿底推进末采工艺,末采结束停机后,因顶板留有煤顶,撤架通道高度达到5 m,导致在后续的支架回撤工作中,顶板支护锚索不能有效控制顶板而造成顶板大面积下沉垮落,使撤架工作进展不顺利,且造成回撤用木垛板梁数量增多,整个支架回撤工程消耗板梁30147根,超出预期效果。

通过吸取5310 工作面末采施工及撤架通道经验,在W3308 工作面末采过程中,首次使用沿顶板推进工艺进行末采。

1 工程背景

1.1 工作面基本概况

寺河矿W3308 工作面倾斜长度为256 m,走向长度为1 038.5 m,煤层平均厚度为5.9 m,工作面布置150 个支架。工作面停采线区域处于马庄背斜、正断层FW3308-2 影响范围内,40-60 号架处于向斜轴部,顶板破碎、煤体疏软;130-140 号架受正断层影响顶板破碎。受构造影响,W3308 工作面部分区域顶板破碎、顶煤留不住。

1.2 末采施工工艺选择分析

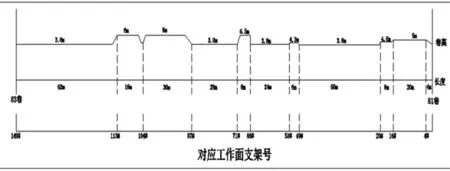

图1 为W3308 辅运巷断面成形情况。由图可知距停采线100 m 处的W3308 辅运巷存在几处高冒区,对应66-71 号架范围、87-113 号架范围顶板跨度达到6~6.5 m,都处于马庄背斜轴部附近(马庄背斜贯通整个采面),同时工作面58-70 号架存在顶板破碎、片帮大等现象。由此推断分析知,工作面推进至停采线时,马庄背斜轴部区域煤体、顶板较大可能处于破碎状态。

图1 W3308 工作面辅运巷巷道高冒统计

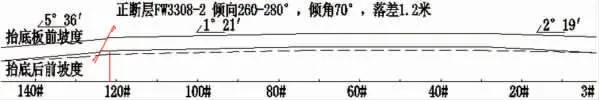

图2 为W3308 工作面停采线煤层剖面图,分析可得停采线处煤层底板坡度变化:底板从机头至122 号架坡度较为平缓,约1°~2°,122 号架至机尾范围由于受正断层影响,坡度增大至5°~6°。

图2 W3308 工作面停采线煤层剖面图

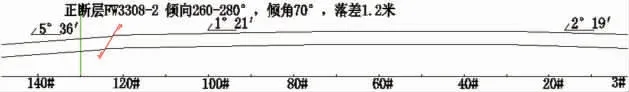

若末采期间抬底板降采高,沿煤层顶板推进,抬底高度控制1 m 左右时,工作面底板坡度如图3 所示:机头侧由巷道向工作面内延伸20 架左右,坡度增大至约4°,20 号架至断层区域坡度不受影响,但断层至机尾巷道范围受断层落差影响,坡度将增大至7°左右。

图3 W3308 工作面抬底板1m 后煤层剖面图

通过上述分析可得,由于W3308 工作面受马庄背斜、正断层FW3308-2 的影响,工作面部分区域顶板破碎煤顶留不住。通过预测工作面停采线处剖面情况,并结合W3308 辅运巷的成形情况进行分析,为了保证末采上网时,能够顺利降低工作面采高,W3308 工作面末采采取留底煤、沿顶板推进的方式降低工作面采高进行末采。

2 施工工艺

2.1 末采推进

工作面距停采线50 m 时,机头至机尾方向开始平缓过渡,逐渐上抬煤层底板,通过留底煤的方式降低工作面采高,沿煤层顶板向前推进,工作面机头机尾沿两侧顺槽底板推进,回采过程中将工作面顶底板与两顺槽顶底板平缓过渡。

距停采线50 m 时,逐步调整两顺槽距停采线的距离和工作面采高。工作面距停采线30 m 时必须保证工作面机头、机尾到停采线距离一致(由地测管理部测量指导),将工作面与停采线调平、调齐。

距停采线30 m 时,工作面采高降至5 m 左右,上网前采高降至4.7 m 左右,并保证工作面顶底板及工作面与两侧顺槽顶底板平缓过渡。

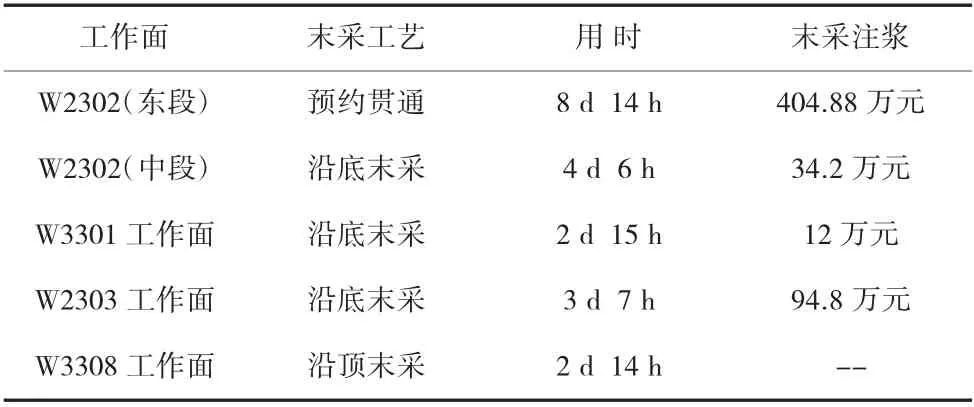

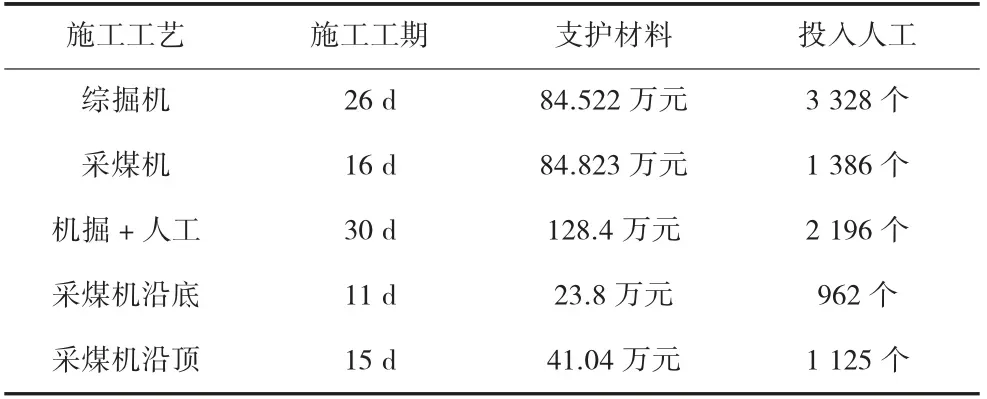

表1 为采取不同末采工艺的用时与费用情况,由表可知,沿顶末采工艺在施工进度与工程费用方面具有很大优势。

表1 末采工艺对比情况表

2.2 撤架通道施工工艺

W3308 工作面撤架通道净长256 m,设计断面宽4 m×4.5 m 高(支架底座至煤壁线不小于6.5 m),预计采煤机割煤5 刀。顶板采用末采柔性网(柔性网不足时经纬网补联)加锚索支护,顶板采用SKP21.8-1/1720-φ22-7300 锚索,排距800 mm,间距1 750 mm。帮部采用金属网加锚索支护,帮锚索采用φ22-5300-1 型,排距1 m,间距1 m;撤架通道每超宽、超高1 m,补打同型号锚索1 根进行补强,工作面6 月19 日开始挂网、打锚杆,6 月22 日末采结束开始施工锁口锚索,推进13.5 m。撤架通道割煤4刀,推进4 m。7 月6 日早班施工结束,累计施工锁口锚索269 根,顶锚索666 根,帮锚杆3 根,帮锚索903 根,挂经纬网及金属网304 片。施工15 d,出勤1 125 人。表2 为撤架通道施工工艺对比情况表。

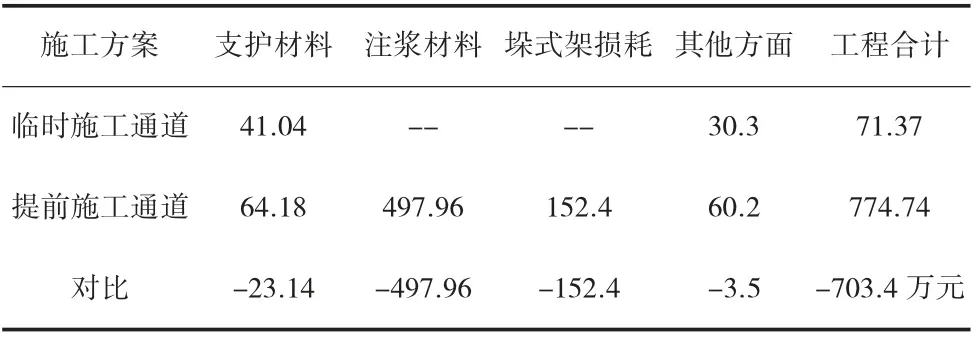

表2 撤架通道施工工艺对比情况表

通过新旧主撤通道施工的综合对比,使用临时施工撤架通道新工艺,施工一个300 m 的撤架通道,比提前预约主撤通道工艺可节省资金共703.4 万元。

2.3 撤架工艺

W3308 工作面支架回撤工作中,使用双掩护架工艺进行支架回撤,每撤1 架打设2 个木垛或联锁木垛,通过加强现场管控,在能保证顶板支护达标的情况下,尽量的打设单木垛进行支护,以减少板梁的消耗。表3 为新旧撤架通道施工工艺对比情况表。

表3 新旧撤架通道施工工艺对比情况表

寺河矿自2017 年8 月以来,首次在W2302 中段工作面成功采用临时施工主撤通道的工艺完成综采设备回撤后,不断研究创新改进撤架通道施工工艺,随后在W3301 工作面首次采用采煤机临时施工撤架通道,W2303、6302 工作面因地质条件及煤体情况分别采用综掘机施工及综掘机配采煤机施工方式完成撤架通道施工,今年5 月份又使用采煤机完成5310 工作面撤架通道的施工。

5310 工作面在末采过程中采用沿底推进末采工艺,末采结束停机后,因顶板留有煤顶,撤架通道高度达到5 m,导致在后续的支架回撤工作中,顶板支护锚索不能有效控制顶板而造成顶板大面积下沉垮落,使撤架工作进展不顺利,且造成回撤用木垛板梁数量增多,整个支架回撤工程消耗板梁30 147根,超出预期效果。

通过吸取5310 工作面末采施工及撤架通道经验,在W3308 工作面末采过程中,首次使用沿顶板推进工艺进行末采,从后期效果来看,无论是对工作面末采工作、撤架通道成型以及后续的支架回撤工作,都有很大的进步和成效,施工工艺日益成熟。尤其是相较旧撤架通道施工工艺而言,可避免掘进主撤通道时大量的无效进尺。

W3308 工作面支架回撤工作中,使用双掩护架工艺进行支架回撤,每撤1 架打设2 个木垛或联锁木垛,通过加强现场管控,在能保证顶板支护达标的情况下,尽量的打设单木垛进行支护,以减少板梁的消耗由于使用沿顶末采工艺,工作面顶板条件良好,且撤架通道高度控制得当,整个撤架通道均在4.0~4.5 m 以下,使整个回撤工程的安全作业环境及工作效率大大提升,也使回撤作业中木垛及板梁的消耗使用量锐减。

与5310 工作面相对比,5310 工作面6 月1 日早班开始支架回撤工作,于6 月19 日午班回撤结束,用时20 d,共计回撤支架172 个,打木垛588 个,使用板梁30 147 根,共计板梁费用361.76 万元。其中:每架消耗板梁174 根,日均回撤支架8.6 个。W3308 工作面8 月3 日午班开始支架回撤工作,至8 月16 日中班结束,历时14 d,共计回撤支架150个,打木垛380 个,使用板梁18 640 根,比5310 工作面节省使用板梁11 507 根,节省板梁费用138.1 万元。其中:平均每架消耗板梁124 根,比5310 平均每架减少50 根;日均回撤支架10.7 个,比5310 日均回撤多2.1 个;最大日回撤支架数19 架,比5310 最大日回撤支架数多3 架。

3 存在问题及解决措施

1)使用沿顶板推进末采工艺,在工作面末采过程中,需留设底煤逐步提升工作面底板高度达到停机要求,在末采过程中机头、尾与工作面底板容易形成较大台阶,对工作面机头、尾平缓过渡有很大要求。

解决措施:顺槽巷道在掘进过程中就采用沿顶掘进工艺,可有效避免末采及撤架通道施工期间,机头、尾与工作面底板出现较大台阶情况。

2)撤架通道施工结束后,因底板留有较厚底煤,需在工作面采煤机及刮板机回撤结束后,预留工期专门针对主撤通道底板进行硬化,方能满足支架回撤需要。

解决措施:合理安排生产衔接,在通道施工结束后第一时间对通道内底煤进行清理。另一方面,通过试验使用履带式搅拌机与胶轮车搅拌机,可有效提高硬化工程的工作效率。

3)在支架回撤过程中,顶板多处出现末采网破洞漏矸情况,影响比较厉害的出现在回撤110、88、44-34 号支架时,网的破口较大、漏矸较多,清理与维护困难加大,同时也导致拖支架与拉掩护架的困难增大,极大的影响了回撤进度。

解决措施:①末采及通道施工期间,合理控制支架初撑力,达到合格值25.2 MPa 即可,支架工在操作支架升架过程中,支架与末采网接触平实即可,不过度升架挤压末采网,且支架顶梁应与顶板保持水平,不出现倾角及支架错差,避免支架对末采网造成剪切力而破坏末采网;②支架工在移架过程中,要充分将支架降下足够空间再进行支架推拉,不得在与末采网和顶板同时接触的情况下推拉支架,使末采网受搓揉、挤压等造成破损;③合理安排末采网到矿时间,根据生产情况提前10~15 d 到矿。避免末采网在地面及井下长时间储存,而造成末采网受腐蚀、氧化等情况。

4)其他预想性措施。通过分析研究,支架回撤过程中,顶部柔性网易出现问题位置(同时也是撤架过程顶板控制关键位置)为距撤架通道煤壁4~6 m 范围,可在区域选用更高强度末采柔性网,或在末采过程中距离停采线2 m 范围,留设200~300 mm 厚顶煤,在支架回撤过程中起到对末采网的保护作用。

4 结 论

1)使用沿顶板推进末采工艺,较以往预约贯通及沿底末采工艺施工工期有很大的缩减,W3308 工作面末采在处于地质构造区域内进行,包括打锚杆、上网时间在内,整个末采时间不超过3 d。

2)通过沿顶推进进行末采施工,工作面顶板控制有利,在末采过程中,顶板平整,支架接顶支撑有效,基本不会出现片帮、冒顶情况而导致事故而影响末采进度。

3)通过沿顶推进末采工艺对顶板的有效管理与控制,工作面末采安全环境有很大的保障,在W3308工作面末采过程中,未进行任何化学浆及水泥浆的注浆施工即顺利完成末采。

4)因使用沿顶推进进行末采,撤架通道在施工过程中,具备使用采煤机施工撤架通道的要求,安全高效。避免因顶板留煤导致顶板破碎、煤体下沉形成网包,压力始终紧跟掩护架等情况,而被迫使用机掘甚至人工形式进行通道的施工,杜绝不安全因素。

5)撤架通道的成功施工,使撤架通道成型能得到很好的控制,W3308 整个撤架通道高度均在4.0~4.5 m 以下,较5310 工作面降低0.5~1 m。使支架回撤工程工作效率及安全环境得到很大保障,同时减少撤架用板梁等生产成本消耗。