底架承载式工程车车体挠度控制工艺研究

刘志波,韩方杰,席伟明

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

目前,车体制造普遍采用反变形预置挠度的方式来保证车体挠度,即在车体吊装台位通过设置架车墩高度预置挠度同时加以火焰调修的方法保证车体挠度达到设计要求。但在底架承载式工程车制造过程中,按照常规车体挠度控制工艺对其挠度进行调节,并将其转运至假台车上后,观测到车体出现不同程度的反挠,即车体中心位置下榻,两端牵引梁上翘,对车体质量产生较大影响。

本文通过对车体组装过程中挠度变化进行跟踪分析,找出挠度变化原因和规律,制定合理的反变形控制措施和车体挠度矫正方法,优化车体挠度控制工艺过程,成功实现对底架承载式工程车的挠度控制。

1 工程车车体挠度特点

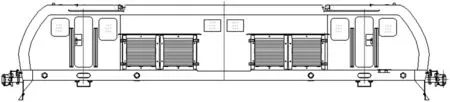

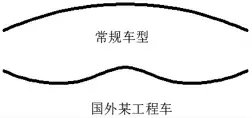

目前中车株机公司研制的地铁工程车按照车体结构主要分为两类:整车框架承载式和底架承载式。整车框架承载式工程车以某AB 型工程车为例(图1),双司机室带大侧墙结构,司机室对称分布于底架两端,横向截面大,重心偏上,整车刚度强,司机室和侧墙对车体上挠正向作用大于自重对上挠反向作用,以现有挠度控制工艺可保证整车挠度稳定控制在设计要求范围内。底架承载式工程车以国外某工程车为例(图2),单司机室带小机械间结构,横向截面相较整车框架承载式小很多,整车刚度低,重心偏下,单个司机室自重不利于车体上挠控制。在现有挠度控制工艺过程下,整车挠度超差,产生反挠现象[1]。

图1 某AB 工程车车体

图2 国外某工程车车体

同时某AB 型工程车只要求枕梁间的挠度,底架挠度呈拱桥形;国外某工程车不仅要求枕梁间挠度,还要求两端牵引梁相对枕梁要有上挠,使底架呈W 形(图3),进一步提升底架承载式车体挠度控制难度。

图3 常规车型与国外某工程车挠度

2 底架承载式车体挠度控制工艺

针对底架承载式车体结构特点,反复摸索建立新的挠度控制工艺过程(图4)。底架承载式车体挠度控制工艺过程相比整车框架承载式主要区别在于吊装台位增加挠度二次调修工序以及在骨架安装后再次进行车体挠度复核。同时火焰调修方面整车框架承载式车体只对底架侧梁进行火焰调修,底架承载式车体不仅对底架侧梁进行火焰调修,还对底架中部纵横梁进行火焰调修,加强整车挠度固化以提升车体挠度稳定性[2]。

图4 底架承载式车体挠度控制工艺流程

3 国外某工程车车体挠度控制工艺

国外某工程车在车体吊装台位之前的挠度控制工艺与整车框架承载式基本一致,即底架组焊过程关注底架一次调修和底架二次调修。调整7 组架车墩对称分布,以枕梁面为基准,枕梁之间预置7mm 挠度,两端牵引梁预置2mm 挠度(图5)。利用底架自重和在Ⅰ、Ⅱ端牵引梁上装手扳葫芦将底架两端挠度预置为2mm并拉紧,再通过火焰矫形法将底架其他位置调至要求的挠度,保证底架与7 组架车墩螺杆顶面处于恰好贴合的状态[3]。

图5 国外某工程车二调、吊装台位挠度预置

在车体吊装完成,即吊装台位停止焊接作业,进行挠度二次调修。调修前要先将手扳葫芦等拉紧装置卸载掉,观察底架各个位置与7 组架车墩螺杆顶面的贴合状态。对于枕梁之间未达到贴合状态的位置,通过火焰调修使底架与架车墩螺杆顶面恰好贴合。由于火焰调修位置至关重要,在火焰调修前必须先进行划线标识(图6)。考虑到底架侧梁结构特点,侧梁火焰调修位置一般位于侧梁U 型梁内测,调修区域呈倒三角形,同时根据现场实际情况,在底架中部纵梁底部适当增加火焰调修点,增加底架底部整体收缩量,便于产生上挠[4]。

图6 火焰调修点位图

虽然Ⅰ、Ⅱ端挠度要求相同,由于Ⅰ、Ⅱ端焊接变形的差异性,使得Ⅰ、Ⅱ端火焰调修区域布置不同,如图6 所示。对于Ⅱ端牵引梁,由于Ⅱ端上部未装配零配件,刚性较弱,致使Ⅱ端牵引梁容易下挠,通过火焰调修使该位置与架车墩螺杆顶面产生不大于1mm 间隙即可。对于Ⅰ端牵引梁,由于司机室和机械间骨架的存在使其刚度较强,焊接收缩等因素导致Ⅰ端牵引梁容易上挠过大,通过火焰调修使该位置与架车墩螺杆顶面必须严密贴合。

对所有划线点位进行火焰调修之后,采取高压风冷或自然冷却方式,使火焰调修区域充分冷却。冷却后观察底架与架车墩贴合情况,观测到底架与架车墩贴合情况合格后将整车落至轨道假台车,反之,则继续进行火焰调修[5]。随后在侧梁上按照图7 进行划线标识出挠度测量点,对其挠度进行观测,测量结果见表1,国外某工程称车体挠度曲线见图8。

图7 国外某工程车挠度测量点位图

表1 国外某工程车落车台位挠度测量

图8 国外某工程车车体挠度曲线图

以上数据分析可知,实测国外某工程车车体挠度曲线趋势与设计要求基本吻合,枕梁中间挠度曲线整体表现较好,均符合设计要求,两端牵引梁测量点位位于端板,端板受焊接影响较大,偏上或偏下容易引起较大偏差,所以两端区域较枕梁区域表现较差。总体来说,吊装台位增加挠度二次火焰调修对底架承载式工程车车体挠度控制是有效可行的[6]。

4 结语

最终在国外某工程车的生产制造过程中优化了底架承载式工程车在吊装台位上挠度控制工艺过程,基本实现了对底架承载式工程车车体挠度控制的攻关。