电熔镁砂涂层制备技术及防水性能研究

唐建平,王国胜

(沈阳化工大学化学工程学院,辽宁沈阳 110142)

电熔镁砂又称电熔MgO,主要成分为高温焙烧结晶氧化镁。电熔镁砂具有较高的电绝缘性能、优良的导热性能和耐高温性能[1],是稳定的碱性镁质耐火材料[2],又是一种优良的电气绝缘材料[3],同时也是制作高档镁砖、镁碳砖及不定形耐火材料的重要原料[4],被广泛地应用于冶金[5]、玻璃[6]、人工湿地[7]、水泥[8]、电子产业[9]、航天[10]等领域。但在应用中发现,电熔镁砂在潮湿环境下易水化变质而出现裂纹,严重影响电熔镁砂的使用[11-13]。

迄今为止国内外研究关于电熔镁砂抗水化的主要方法有添加剂法和涂层法,宋柯成等[14]向镁砂中加入草酸(H2C2O4)抑制镁砂水化,能耐200 ℃高温。尤士伟等[15]提到B2O3在镁砂中的质量分数为0.5%~0.6%时,镁砂抗水化性能优越,吸水率在4%以下,耐高温达600 ℃。桂明玺[16]在镁砂中添加氧化镍,焙烧形成MgO-NiO固溶体来提高镁砂的抗水化性,吸水率最低为0.2%,耐高温为1 990 ℃,但其有毒且具有致敏性。朴明伟[17]将柠檬酸添加到氧化镁中,形成柠檬酸镁涂层,吸水率约为0.2%,只能耐200 ℃高温。此外,SAKO 等[18]用涂层法在电熔镁砂颗粒周围形成硅酸保护层,以达到其抗水化目的,吸水率在0.25%以下,也只能耐200 ℃高温。MURALI等[19]在乙醇介质中对电熔镁砂颗粒进行硅烷涂层,使其具有良好的低吸湿性且能耐600 ℃高温,吸水率为0.125%。OIKAWA 等[20]在碱性条件下以凝胶的方式,用纳米氟化乙烯基三甲氧基硅烷复合材料为粒子芯中包裹的球形氧化镁颗粒提供抗水化能力,吸水率在0.2%以下,能耐800 ℃高温。POURRAHIMI等[3]利用涂层法,在氧化镁颗粒表面包覆一层薄的二氧化硅,使其对湿度有显著的惰性,吸水率在0.8%以下,且最高能耐1 000 ℃高温。由此可见,目前电熔镁砂在无毒无害条件下,能够耐1 000 ℃以上高温级别的防水性能并不足。

本文旨在采用涂层方法,以硝酸铝、三聚氰胺、通氮气对电熔镁砂进行包覆实验,并通过真空吸水干燥法检验包覆后的吸水性能。与以往的报道相比本实验不仅能使包覆后的电熔镁砂颗粒达到良好的抗水化效果、最高耐1 250 ℃的高温且无毒无害,为有效解决电熔镁砂高温防水技术提供一条新途径。

1 实验部分

1.1 原料、试剂、仪器

原料:电熔镁砂[w(MgO)=97.47%]。试剂:硝酸铝(分析纯);三聚氰胺(分析纯);蒸馏水(实验室自制);高纯氮(含量≥99.999%)。仪器:D8Advance 型X射线衍射仪(XRD);SUPRATM55型扫描电子显微镜(SEM);DZF型真空干燥箱;SGL-1700C型真空气氛管式炉;真空抽滤装置;电热恒温鼓风干燥箱;气体流量计;SSA-4300型孔隙比表面积分析仪。

1.2 涂层原理

为防止电熔镁砂水化采用如图1所示的涂层原理。由图1 可知,硝酸铝和电熔镁砂颗粒随着焙烧温度升高可能转化为过渡型结构Mg(O)Al混合物,而后在电熔镁砂颗粒表面形成一层镁铝尖晶石包覆层阻止电熔镁砂颗粒与水分子的直接接触[21]。因镁铝尖晶石具有良好的疏水性、熔点高、良好的化学稳定性[22-23],且镁铝尖晶石晶格密度大,这种特殊的结构性质使水分子难以进入其内部,只能发生表面结合,从而使电熔镁砂吸水率降低。

图1 包覆实验原理图Fig.1 Schematic diagram of coating experiment

1.3 分析与检验

采用D8Advance型X射线衍射仪(XRD)对包覆后的物质进行物相分析。采用SUPRATM55型扫描电子显微镜(SEM)评估颗粒形状和微观形貌,对比包覆实验前后颗粒表面形貌,判断包覆效果。采用SSA-4300 型孔隙比表面积分析仪分析样品的比表面积和孔结构特性。采用重量差量法[(吸水后质量-吸水前质量)/吸水前质量×100%]和真空吸水干燥法检验吸水率。

吸水率检验过程。1)电熔镁砂吸水率的检验:取20 g 电熔镁砂原料放入玻璃皿中,置于DZF 型真空干燥箱中,并放入500 mL 水补充水蒸气,设置DZF型真空干燥箱的温度为50 ℃,使用真空泵将真空干燥箱内气压抽至0.09 MPa,保持24 h恒温、压力不变,测量其吸水前后质量变化。连续重复14 d,结果取平均值。2)产物吸水率的检验:产物放入玻璃皿中,置于真空干燥箱中,并放入500 mL水,设置真空干燥箱的温度为50 ℃,使用真空泵将真空干燥箱的气压抽至0.09 MPa,保持24 h 恒温、压力不变,而后放入恒温干燥内12 h进行干燥,测量每组产物质量变化,循环7组,最后取平均值。

1.4 原料分析测试

电熔镁砂主要化学成分见表1。由表1 可知,MgO 质量分数为97.47%,含有极少量的CaO、SiO2、Fe2O3、Al2O3。取样对电熔镁砂进行粒型结构和微观形貌观测,结果见图2。从图2 可以看出,电熔镁砂原料粒型不规则,表面凹凸不平且有诸多的边角。这些边角、凹凸不平的表面区域长期在空气中均易水化变质。故最佳选择是通过涂层法为镁砂颗粒提供抗水化的包覆层,以阻止颗粒吸水变质。

表1 电熔镁砂原料的化学成分Table1 Chemical composition of fused magnesia raw material

图2 电熔镁砂原料SEM照片Fig.2 SEM image of fused magnesia raw material

1.5 包覆实验

将电熔镁砂、硝酸铝、三聚氰胺按质量比10∶10∶1混合。称量电熔镁砂原料20 g、硝酸铝20 g、三聚氰胺2 g 共7 份,分别放入7 个250 mL 塑料烧杯中,向烧杯中加入20 mL蒸馏水,待充分搅拌均匀,放入电热鼓风恒温干燥箱中在80 ℃条件下干燥24 h。干燥后的混合物出现分层现象并且较硬,取出在研钵中充分研磨成粉末状使其更均匀,以便焙烧过程中对电熔镁砂颗粒进行更好的包覆。将粉末状混合物放入SGL-1700C型真空气氛管式炉中,在氮气气氛下,7 份混合物在炉内分别以10 ℃/min 的速度升温至950、1 000、1 050、1 100、1 150、1 200、1 250 ℃进行焙烧,保温2 h 后随炉冷却。以上实验记为第1组。

称量粒径为75 μm的电熔镁砂、硝酸铝各20 g、三聚氰胺2 g共7份,包覆实验与第1组相同,此实验记为第2组。图3为混合物放入SGL-1700C型真空气氛管式炉焙烧装置图。

图3 真空气氛管式炉焙烧装置图Fig.3 Diagram of roasting device of vacuum atmosphere tube furnace

2 结果与讨论

2.1 涂层后产物的XRD表征

图4为第1组包覆实验所得产物XRD谱图,图5为第2 组包覆实验所得产物XRD 谱图。测试的角度范围在10~90°,在2θ为18.964、31.294、36.879、44.889、59.379、65.281°处出现较强的镁铝尖晶石衍射峰,分别对应晶面(111)(220)(311)(400)(511)(440),与标准PDF 卡21-152 一致。从图4~5 可见产物主要成分为MgO和MgAl2O4,无碳化物和氮化物生成,表明氮气并未参与反应且三聚氰胺被烧失,产物只表现出MgO和MgAl2O4的性能。根据XRD谱图中镁铝尖晶石衍射峰可以确定在1 100 ℃和1 150 ℃时有微量镁铝尖晶石生成,并且随着温度提高到1 250 ℃时光谱呈现出更好的尖晶石分辨率和更强烈的镁铝尖晶石结构。表明温度升高有助于镁铝尖晶石的生长,此时反应生成的镁铝尖晶石含量最多。经过jade软件分析尖晶石质量占比为15%左右。

图4 第1组涂层后产物XRD谱图Fig.4 XRD patterns of the products after the first group of coating

图5 第2组涂层后产物XRD谱图Fig.5 XRD patterns of the products after the second group of coating

2.2 涂层前后的SEM比较

图6a 为电熔镁砂的SEM 照片,图6b 为1 250 ℃包覆实验后产物SEM照片,图6c为粒径为75 μm 的电熔镁砂1 250 ℃包覆实验后产物SEM 照片。图6b~6c 与图6a 比较,图6b~6c 颗粒表面已被生成的物质包覆,颗粒的表面各处均有物质填充,经过XRD分析包覆物质为镁铝尖晶石,且图6c明显比图6b 包覆更均匀。表征的结果发现,经过75 μm 筛分、1 250 ℃焙烧实验后的包覆膜更均匀,包覆效果更好。这与XRD分析结果一致。

图6 包覆涂层前后的SEM照片Fig.6 SEM images before and after coating

2.3 涂层前后的比表面积表征

由BET 法和BJH 模型计算结果见表2。由表2可知,样品②④与原料相比其比表面积、孔容、平均孔径较低,但样品③⑤与原料相比其比表面积、孔容、平均孔径大幅度提高。这是由于包覆前的电熔镁砂表面有裂纹、凹痕,样品②④虽在颗粒表面有微量尖晶石形成,但未达到完全包覆,而高温使颗粒表面裂纹、凹痕减少,结构更紧密,因此比表面积、孔容、平均孔径与包覆前相比较低。但样品③⑤在1 250 ℃时镁铝尖晶石已大量生成,并将电熔镁砂颗粒完全包覆,此时颗粒外表面主要表现为镁铝尖晶石粗糙的结构特征,其比表面积、孔容、平均孔径比包覆前镜面较多的原料更高,故样品③⑤的比表面积、孔容、平均孔半径与包覆前的原料相比大幅度提升。另外,同温度下样品④⑤是经过75 μm 筛分后进行包覆实验,颗粒较小且均匀,镁铝尖晶石在颗粒表面包覆效果更好,均比样品②③的比表面积、孔容、平均孔径大,这也进一步说明电熔镁砂颗粒的均匀性在尖晶石完全形成时对比表面积、孔容、平均孔径有增大的作用。故比表面积、平均孔径及孔体积的分析结果也印证了SEM、XRD 中经过75 μm 筛分、1 250 ℃焙烧实验后的包覆产物效果最佳。

表2 样品的比表面积、平均孔径及孔体积Table2 Specific surface area,average pore diameter and pore volume of samples

3 吸水性能检验

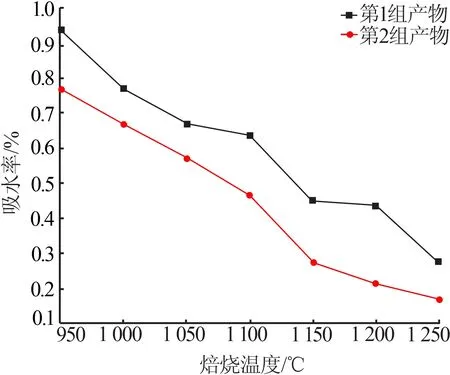

通过重量差量法和真空吸水干燥法测定吸水率,测试结果表明电熔镁砂平均吸水率为2.38%。经过950~1 250 ℃焙烧,包覆实验后的第1 组和第2组产物吸水率结果分别见表3~4。

表3 第1组电熔镁砂包覆后的吸水率Table3 Water absorption rate of group 1 after coating with fused magnesite

表4 第2组电熔镁砂包覆后的吸水率Table 4 Water absorption rate of group 2 after coating with fused magnesite

由表3~4 得知,焙烧温度和颗粒的均匀性会对电熔镁砂的吸水率产生重要影响,其中焙烧温度相比于颗粒均匀性的影响较大,且随温度升高吸水率逐渐降低。按照表中所述,第1 组与第2 组在1 150 ℃时吸水率大幅度降低,且在1 250 ℃时吸水率达到最低。综合比较粒径为75 μm电熔镁砂包覆实验后的产物效果最佳,证明了表征结果的正确性。

通过产物吸水率的测定结果,绘出第1组与第2组产物吸水率的对比图,如图7所示。由图7看出,第2 组粒径为75 μm 电熔镁砂在1 250 ℃温度下包覆实验后的产物更可取,最低吸水率达到0.167 2%,与原料相比降低了92.97%。因此可知,本文经过包覆的电熔镁砂与以前相关的报道相比不仅呈现出良好的抗水化性能,同时既能耐1 250 ℃高温,又无毒无害。

图7 第1组与第2组产物吸水率对比Fig.7 Comparison of water absorption rate between group 1 and group 2

4 结论

1)通过包覆实验可以降低电熔镁砂的吸水率。随焙烧温度的升高,吸水率呈下降趋势,在1 250 ℃焙烧、颗粒较均匀的条件下吸水率最低。2)采用硝酸铝、三聚氰胺、通氮气进行包覆实验,在电熔镁砂颗粒表面生成了镁铝尖晶石,有效地降低了颗粒的吸水量,且产物中的镁铝尖晶石和氧化镁既无毒无害,又能耐1 250 ℃高温。3)通过镁铝尖晶石对电熔镁砂进行包覆实验后其吸水率最低为0.167 2%,则电熔镁砂的吸水率降低了92.97%。