通过廉价硅源制备二氧化硅微球及其粒径控制

胡中阳,司徒粤,黄 洪,邹坚涛

[1.华南理工大学化学与化工学院,广东广州 510640;2.金三江(肇庆)硅材料股份有限公司]

二氧化硅微球有着独特的形貌特征与理化性质,被广泛应用于食品、药品、化妆品、涂料、仪器分析[1-5]等众多领域。1968 年STOBER 等[6]通过正硅酸乙酯(TEOS)在乙醇中水解,首次合成出粒径可控的二氧化硅微球,该方法具有产物分散性好、粒径调控工艺简单[7-9]等优点,被普遍应用在工业界。但其也存在着两大缺陷:1)TEOS的价格昂贵且二氧化硅产出率较低;2)反应中使用乙醇等大量挥发性有机物,绿色生产难度大。因此,有必要开发一种使用廉价硅源、对环境更友好的二氧化硅微球合成方法。

在廉价硅源制备二氧化硅微球领域,前人已经进行过一系列探索,合成方法可分成两类:1)将硅酸钠与酸混合,在表面活性剂的引导作用下缩聚成球;2)先用离子交换树脂将硅酸钠水溶液中的钠离子交换成氢离子以制备硅酸,再将硅酸缩聚为二氧化硅微球[10-13]。上述方法以硅酸钠替代TEOS作为硅源,大幅降低了原料成本,但仍存在一些工艺缺陷,如方法(1)制备的二氧化硅微球会有不同程度的团聚,粉体流动性不佳;方法(2)中离子交换步骤耗时长,导致二氧化硅微球的生产效率低,并且该方法需要消耗大量的离子交换树脂,经济性低。另外,以硅酸钠为硅源制备二氧化硅微球,在较大范围内实现粒径控制的方法,目前鲜有前人报道。本论文报道了一种以硅酸钠为硅源、PEG为成球结构导向剂,结合超声辅助实现高分散性二氧化硅微球制备与粒径控制的方法,该方法通过调节反应温度、pH 以及改变PEG 相对分子质量,即可实现在32.12 μm以下的微球粒径调控,同时兼具原料廉价易得、粒径可控、单分散性好、操作简单等优点。

1 实验部分

1.1 实验原料

硅源:硅酸钠(Na2SiO3·9H2O),分析纯。酸化试剂:硫酸(H2SO4,98%),分析纯。表面活性剂:PEG2000、PEG4000、PEG8000、PEG20000,化学纯。

1.2 二氧化硅微球的合成方法

取23.7 g 硅酸钠与2 g PEG2000 溶于250 mL 去离子水中,获得硅酸钠溶液,同时配制浓度为0.3 mol/L 的硫酸溶液。取一个1 000 mL 的烧杯放置于超声清洗器中,加入200 mL 去离子水,通过蠕动泵将硫酸溶液与硅酸钠溶液同时泵入烧杯中,硅酸钠泵入的速度为2.5 mL/min,调节硫酸的加入速度使混合液的pH 逐步下降并稳定在4.0,在超声条件下快速搅拌,超声清洗器的温度设定为40 ℃、功率为500 W,滴加完原料后继续搅拌超声1 h,再静置6 h。随后将产物过滤、洗涤、干燥后放置于马弗炉中,在500 ℃煅烧5 h,获得白色二氧化硅微球粉体。

1.3 二氧化硅微球的表征方法

1.3.1 扫描电镜分析

首先将铝箔纸剪成合适的形状粘贴在样品台上,将少量稀释分散后的粉体乙醇分散液滴至铝箔纸上,然后将样品台放置于烘箱中干燥,干燥冷却后的样品采用SU8220 型场发射扫描电子显微镜进行观察。

1.3.2 粒径分析

采用BT-9300ST 全自动激光粒度分析仪对样品进行粒径分析,遮光率控制在5%~10%,选取D50数据为平均粒径。

2 结果与讨论

2.1 二氧化硅微球的形貌控制

2.1.1 产物的形貌表征

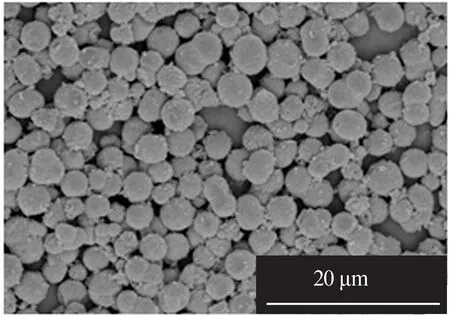

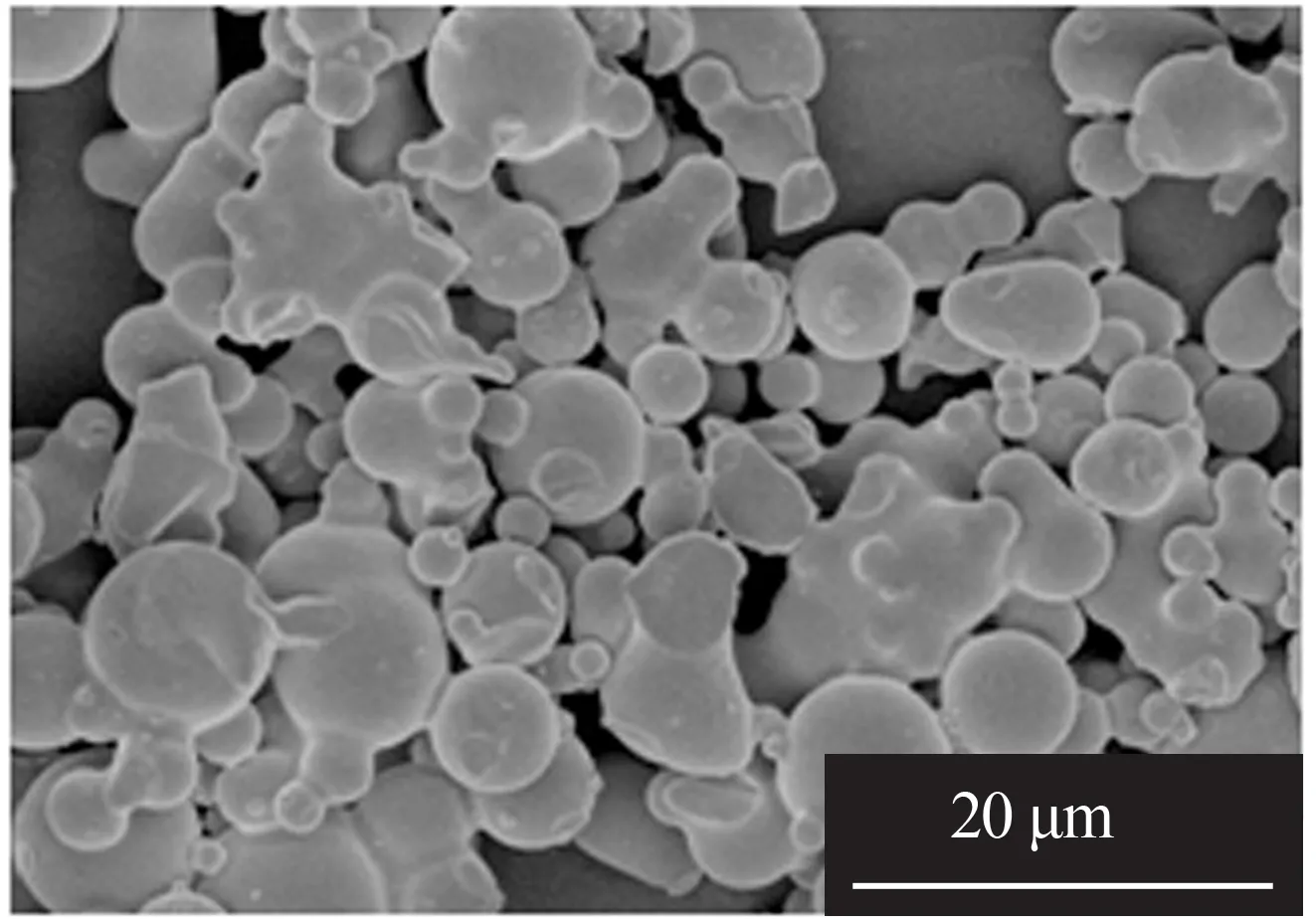

通过上述实验合成产物的SEM照片见图1。由图1 可见,微球平均粒径为3.382 μm。大部分微球以单体微球的形式存在,仅有少量颗粒为双微球融合在一起的“葫芦型”团聚物,几乎没有三团聚及以上的颗粒团聚物,产物结构完整,单分散性较好。

图1 PEG2000制备的二氧化硅微球的SEM照片Fig.1 SEM image of silica microspheres prepared by PEG2000

设计了3组实验探究PEG结构导向剂以及超声波辅助对产物微球形貌的影响,1.2节实验标记为实验A,相同反应条件但未添加PEG 且无超声波辅助的实验标记为实验B,实验C 则为添加PEG 但无超声辅助。图2为3组实验产物的SEM照片,对比3组实验的产物微观形貌。

图2 3组实验样品SEM照片Fig.2 SEM images of product surface

2.1.2 PEG结构导向剂对二氧化硅微球形貌的影响

实验B产物(如图2b所示)形状不规则,颗粒大小不均匀,且有着很明显的棱角。而实验C 产物粒径明显增大,表面圆润平滑,为大小相近的微球相互融合而成的团聚物(见图2c)。上述结果表明,PEG在反应初期能够引导硅溶胶聚集,使其相互团聚融合,从而形成表面光滑的球状结构,但随着反应进行,PEG无法阻止微球的进一步聚集,导致微球在聚集过程中发生粘连,最终导致严重的团聚现象。

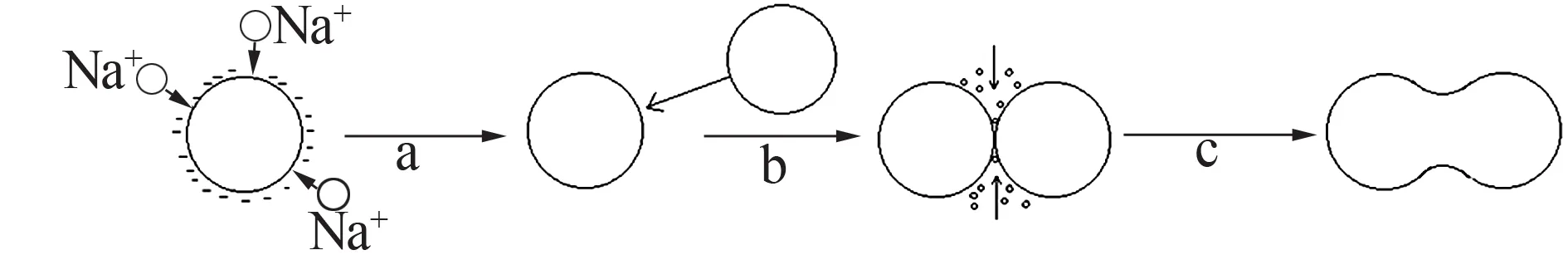

二氧化硅微球表面的双电层电荷排斥作用是维持颗粒稳定分散的重要因素,本研究以硅酸钠为硅源,反应体系中含有大量钠离子,在此环境下双电层受到破坏,对二氧化硅微球的保护和稳定作用大幅减弱[14](图3,a步骤)。当微球表面失去双电层的保护后,一旦发生碰撞则很容易粘连在一起(图3,b步骤),而粘连的小球夹缝中有着更高的曲率半径,单体更容易在此处缩聚沉积[15],导致微球之间相互融合(图3,c 步骤),逐步形成如图2c 中的团聚形貌。由此可见,促使微球在反应后期相互分离是获得高分散性二氧化硅微球的关键。

图3 团聚形成机理Fig.3 Agglomeration formation mechanism

2.1.3 超声波作用对微球分散性的影响

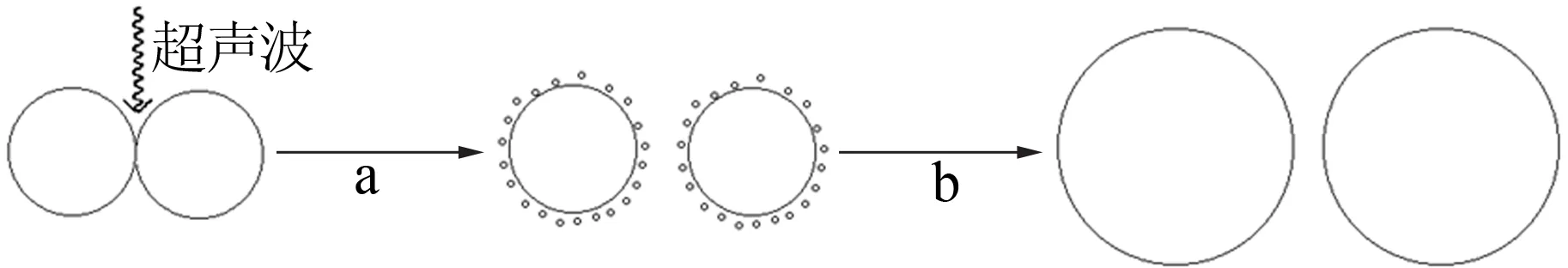

对比实验A与实验C来探究超声波作用对微球形貌的影响。实验A(图2a)所得微球粒径略大于实验C(图2c),并具有更高的分散度,这可归因于超声波在反应初期促进微小颗粒的热运动与相互碰撞,有利于球形颗粒的形成。随着反应后期颗粒粒径不断增大,超声波促使颗粒运动与碰撞的作用逐渐减弱,但仍可以让二氧化硅微粒在反应体系中保持剧烈的振动状态,进而阻止球形颗粒相互团聚融合。超声波辅助机理如图4所示。由图4可见,在超声振动作用下,微球之间即使产生了小部分粘连,但也会被迅速破坏分离(图4,a 步骤),从而防止单体在微球结合部位堆积生长,使缩聚反应均匀发生于小球表面而使颗粒进一步长大(图4,b 步骤),最终达到提高产物分散性的目的。

图4 超声波辅助反应机理Fig.4 Ultrasonic-assisted reaction mechanism

2.2 微球的粒径控制

为了实现二氧化硅微球粒径的有效调控,本研究分别探讨了温度、pH和PEG相对分子质量对产物微球粒径的影响。实验参数设置:温度为变量时,分别设置10、20、30、40、50、60、70、80 ℃共8 组实验;pH 为变量时,分别设置2.0、2.5、3、3.5、4、4.5、5、5.5共8 组实验;添加不同相对分子质量的PEG 时,设置相对分子质量分别为2 000、4 000、6 000、8 000、10 000共5组实验。21组实验中除了单独讨论的影响因素之外,其余的反应条件与实验A保持一致。

2.2.1 温度和pH对粒径的影响

不同温度制备样品的SEM 照片如图5 所示,温度对粒径影响的曲线如图6a 所示。由图5 和图6a可以看出,随着温度的上升,微球粒径明显下降。这是由于反应温度影响反应初期的成核数量,并进而改变了产物的粒径。当温度较低时,体系的反应速率慢,在反应初期生成的胶束核较少,当核生成后单体更倾向于在核上缩聚而不是生成新核[15],在硅源数量相等的条件下,核的数量越少产物粒径越大,因而低温下得到粒径更大的微球;同理,随着温度的升高,反应速率迅速加快,体系在反应初期会形成大量的核,产物粒径也会随之降低。对比图5a~5c可知,随着反应温度的上升,产物在粒径下降的同时团聚程度也逐渐加重,故分散性良好的产物需要通过降温来制备。但是,反应温度降低至30 ℃以下时存在恒温困难的问题,故反应最合适的温度为40 ℃,此温度易于保持且在此温度下合成出的产物分散性较好(图1)。

图5 不同温度下产物的SEM照片Fig.5 SEM images of product at different temperature

pH 对粒径的影响如图6b 所示。由图6b 可见,当pH 低于3.0 时,随着pH 的升高,微球的粒径变化不明显;当pH 高于3.0 后,微球粒径随着pH 的升高显著降低,上述实验结果也与原硅酸缩聚反应速率密切相关。在反应体系中,硅酸钠首先与酸中和生成原硅酸,进一步的反应机理是原硅酸与其解离产生的负离子脱水缩合,原硅酸酸性很弱,体系中负离子浓度低,因此硅酸负离子浓度是缩聚反应速度的控制性因素。当pH 从2.0 上升至5.5 时,原硅酸硅羟基电离程度提高[16],反应速率会逐渐加快,而提高反应速率会促进反应初期大量成核,进而降低最终产物的粒径,这与温度对粒径的影响机理相似。综上所述,调节温度与pH 在本质上都是为了调节反应速率,进而控制体系在反应初期的成核数,最终达到控制产物粒径的目的。虽然控制反应终点pH 能够对产物粒径进行有效调控,但是由于pH 在4.0~5.5 极易突变,操作过程中控制难度大;同时,将终点pH 控制在3.0 以下时会消耗过多的硫酸,故将反应终点pH 控制在3.5 较合适,在此条件下反应易于操作且经济。

图6 温度和pH对粒径的影响Fig.6 Effect of temperature and pH on particle size

2.2.2 不同相对分子质量的PEG对粒径的影响

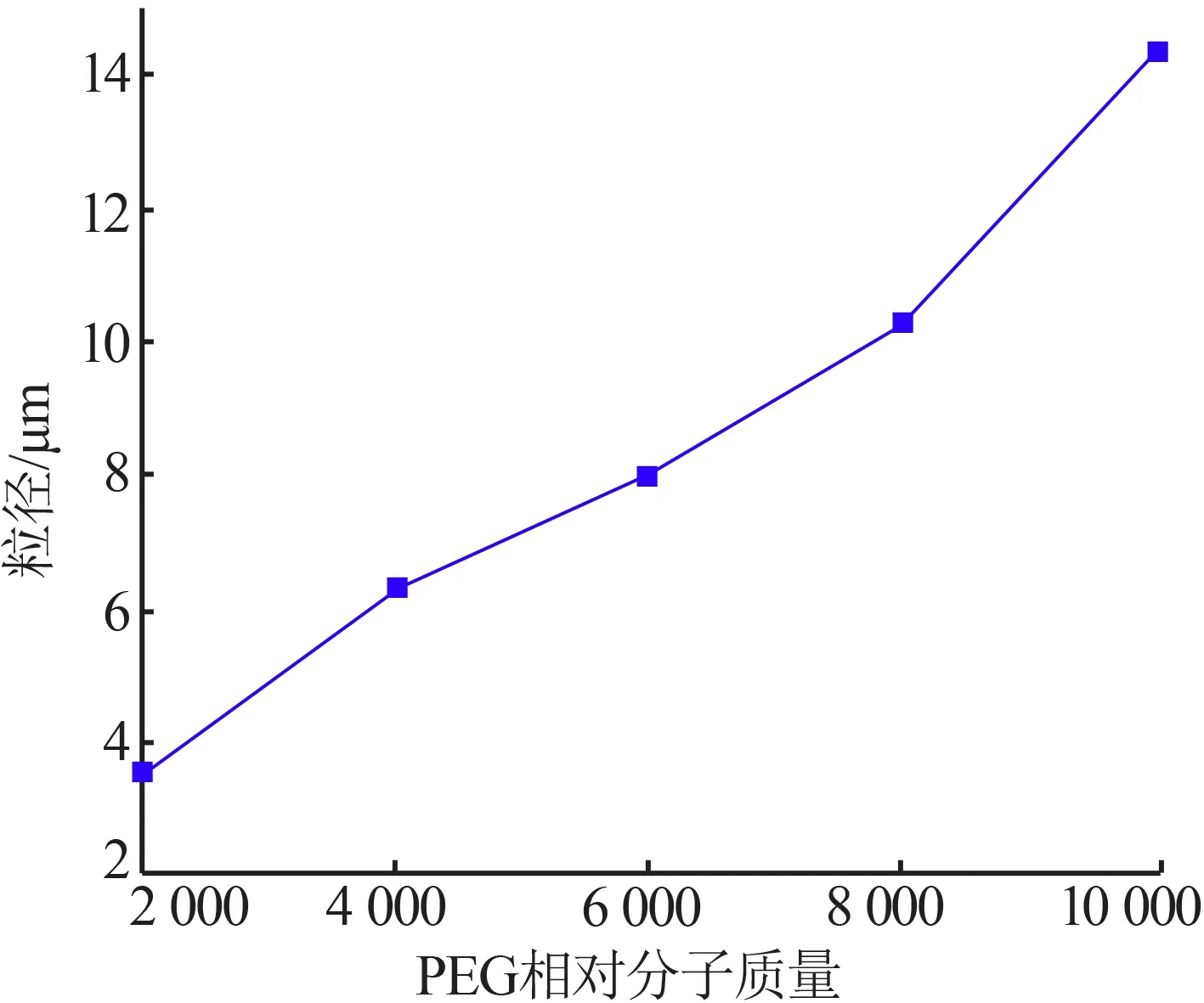

PEG 不同相对分子质量对平均粒径的影响如图7 所示,部分产物的SEM 照片如图1、8 所示。由图7 看出,微球粒径随着PEG 相对分子质量的提高而快速增大,并且在实验范围内没有减缓的趋势。随着PEG相对分子质量的增大,增长的分子链有利于结合更多的二氧化硅颗粒,进而合成出大粒径的微球。通过图6可知,在实验A的基础上调控温度与pH最多只能将粒径提升至7.86 μm;但将PEG 的相对分子质量提高到10 000,可以合成出粒径高达14.38 μm的微球。所以相对于温度和pH,PEG的相对分子质量为更重要的粒径影响因素。通过对比图1、8同样可知,随着聚乙二醇相对分子质量的提高,产物粒径提升的同时其团聚程度也随之加重,故选取PEG2000作为结构导向剂来保证产物良好的分散性。

图7 二氧化硅微球粒径随PEG相对分子质量的变化关系Fig.7 Relationship between particle size of silica microspheres and molecular mass of PEG

图8 PEG4000制备的二氧化硅微球的SEM照片Fig.8 SEM image of silica microspheres prepared by PEG4000

2.2.3 粒径控制小结

总结前文的研究结果,升高温度及pH 会降低微球的粒径,而选用高相对分子质量的PEG 会提升微球的粒径。相对于温度与pH 这两个因素,更高相对分子质量的PEG 对粒径的提升效果更加显著。因此,通过选取一个合适相对分子质量的PEG来控制产物的大致粒径区间,再调节其余的变量来精确微调,可以实现对二氧化硅微球粒径的调控。如以PEG10000 作为导向剂,在pH 为2.0、温度为20 ℃条件下可制备出粒径为32.12 μm 的微球(图9)。虽然通过改变以上3 个条件能够制备出目标粒径的产物,但其仍存在着一些问题:1)提高温度以及聚乙二醇的相对分子质量会加剧产物团聚;2)难以在生产中将终点pH 控制在4.0~5.5;3)温度低于30 ℃、pH 低于3.0 经济性差。所以,选取反应的最佳温度为40 ℃,终点pH 为3.5,结构导向剂为PEG2000。此条件易于达到,经济性良好,反应所得的产物分散性好,大小均匀(图10)。

图9 大粒径产物SEM照片Fig.9 SEM image of product with large size

图10 最佳反应条件产物SEM照片Fig.10 SEM image of product at best reaction condition

3 结论

以硅酸钠与硫酸为原料合成的二氧化硅形貌不规则,聚乙二醇能够将其形貌引导为球形。超声波能让体系中的微粒保持剧烈振动状态,进而抑制产物团聚。提高反应温度及pH均能提升反应速率,进而降低产物的粒径。增加PEG 的相对分子质量会提升产物的粒径。在粒径调控工作中,首先需要选取一个合适相对分子质量的PEG,再对温度和粒径进行调控。

虽然能够通过本方法合成出不同粒径的微球,但只有粒径分布在3~8 μm的产物分散性良好,通过增加PEG 相对分子质量或者升高温度来使产物粒径偏离这个区间都会促进其团聚。综合分散性、操作难易度以及经济性3个因素,设定最佳反应温度为40 ℃,pH为3.5,聚乙二醇的相对分子质量为2 000。

此方法操作简单,原料廉价易得,合成出来的颗粒分散性好,大小均匀,相对于传统的stober法成本大大降低,具有重要的实际应用价值。聚乙二醇用作结构导向剂在反应中的具体作用尚未研究清楚,探究其作用机理以及将其接枝改性以制备特殊功能的二氧化硅微球将成为本研究后续的重点。