并条工艺道数对棉锦纶混纺纱质量的影响

于学智 曹继鹏 张明光

(辽东学院,辽宁丹东,118003)

采用不同纤维混纺是改善纱线特性,提高面料服用性能的纺织新品研发方向之一。棉锦纶混纺纱既突出锦纶耐磨、弹性、抗疲劳、耐冲击性能,又有棉纤维吸湿透气性、柔软保暖的特性。刘高丞等[1]通过对高比例高强锦纶与棉混纺工艺的优化,纺制出具有较高强伸性能,条干和毛羽也均较好的高强锦纶棉混纺纱;李季媛等[2]探讨了在棉纺设备上成功生产锦纶粘胶棉混纺纱的生产工艺;支永金等[3]通过生产实践得出影响锦纶短纤维和棉纤维混纺纱质量的关键是要处理好纺纱过程中锦纶的静电,车间温湿度和锦纶的开松度;季涛等[4]就棉/锦纶50/50 29.3 tex 混纺纱的工艺流程、主要工艺及生产中遇到的问题进行了探讨。

由于锦纶和棉纤维性能差异较大,为了保证成纱混纺比准确和稳定,通常采用条混,而并条工艺道数对于改善纤维伸直度、平行度,提高混和效果十分重要,同时还应考虑纤维的弯钩方向。本研究在普梳棉纺设备上试纺了4 种棉锦纶混纺纱,分别是采用3 道混并,有预并及无预并纺制2种棉锦纶混纺纱;采用2 道混并,有预并和无预并纺制2 种棉锦纶混纺纱。以此探究并条工艺道数对棉锦纶混纺纱综合性能的影响,为棉锦纶混纺纱生产工艺的优化提供依据。

1 试验部分

1.1 原料及工艺路线

纺制棉/锦纶50/50 19.7 tex 纱,锦纶选用优纤科技(丹东)公司生产的1.67 dtex×38 mm 锦纶66,棉为229 新疆棉。工艺流程:微型开清梳联合机组(FA203C 型梳棉机)→FA306A 型并条机→FA494 型粗纱机→FA506 型细纱机。棉锦纶混纺纱4 种并条工艺试验方案如下。方案A:锦纶预并条+棉预并条→3 道混并;方案B:锦纶生条+棉生条→3 道混并;方案C:锦纶预并条+棉预并条→2 道混并;方案D:锦纶生条+棉生条→2道混并。

1.2 纺纱主要工艺参数

原料预处理。由于锦纶的导电性能差,质量比电阻(5.6×108Ω·g/cm2)较大,回潮率较小,纤维弯曲度较大且蓬松,易产生静电出现绕胶辊、罗拉的现象,加工困难。纺纱前在锦纶短纤中喷洒10%左右的水,密闭放置48 h,以增加一定的回潮率,提高锦纶的可纺性。纺纱环境温度27 ℃,相对湿度70%。

清梳联工艺。对于棉锦纶混纺,采用条混,清梳工序各自进行。采用FA203C 型梳棉机,锦纶宜采用“轻分梳”的原则,主要工艺参数:刺辊转速750 r/min,锡林转速300 r/min,出条速度120 m/min。棉生条和锦纶生条的定量均为20 g/5 m,生条重量不匀率控制在4%以内。

并条工艺。采用FA306A 型并条机,预并混并均采用6 根并合,罗拉中心距53 mm×55 mm,棉锦纶熟条定量17.3 g/5 m,出条速度200 m/min。

粗纱工艺。采用FA494 型悬锭式粗纱机,棉锦纶粗纱定量5.59 g/10 m,总牵伸6.38 倍,罗拉中心距40 mm×59 mm×64 mm,前罗拉速度282 r/min,粗纱捻系数75。

细纱工艺。采用FA506 型细纱机,棉锦纶细纱定量1.85 g/100 m,总牵伸29.27 倍,罗拉中心距49 mm×55 mm,前罗拉速度156 r/min,细纱捻系数493。

1.3 混纺纱性能测试

将 样 品 在 温 度(20±2)℃、相 对 湿 度(65±4)%的 条 件 下 平 衡24 h。采 用YG(B)021DX 型单纱强力仪,参照GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE 法)》测试其强力,拉伸速度500 mm/min,预 加 张 力0.5 cN/tex,夹 持 长 度0.5 m。每个方案纺10 个纱管,每管测20 次,共200 次,取平均值。采用USTER ME100 型条干仪,参照GB/T 3292.1—2008《纺织品 纱条条干不匀试验方法第1 部分:电容法》测试其条干,测试速度400 m/min,测试试样长度400 m。每个方案纺10 个纱管,每管测1 次,共10 次,取平均值。毛羽采用USTER ZWEIGLE HL400 型毛羽仪,参照纺织品纱条毛羽USTER 测试方法测试其毛羽,测试速度400 m/min,测试长度400 m,每个方案纺10 个纱管,每管测1 次,共10 次,取平均值。

2 试验结果及分析

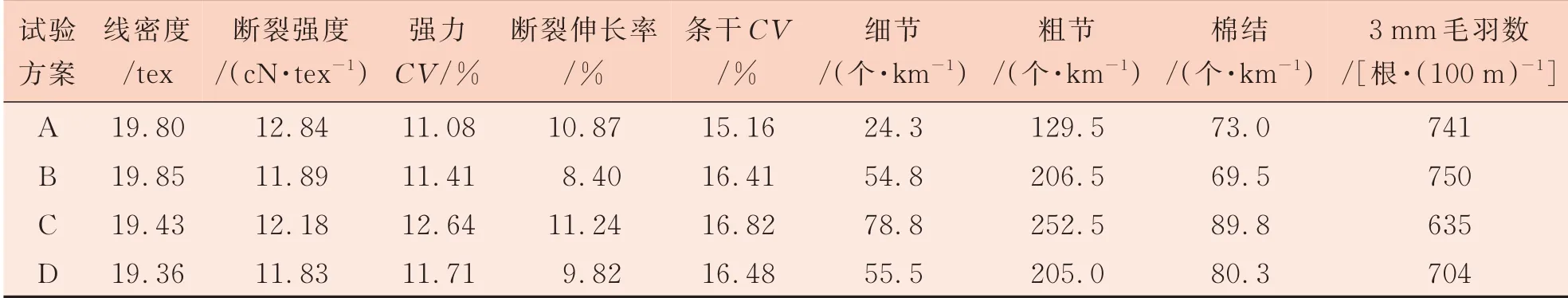

4 种方案所加工的混纺纱主要质量指标测试结果见表1。

表1 各方案主要质量指标测试结果

2.1 并条工艺道数对断裂强度的影响

由表1 可知,对于棉锦纶混纺纱断裂强度,方案A 比方案B 提高7.99%,方案C 比方案D 提高2.96%。说明锦纶生条和棉生条各自经过1 道预并再进入混并,有利于混纺纱断裂强度的提高。方案B 和方案D 无明显差异,方案A 比方案C 提高5.42%。说明在无预并的情况下,3 道混并工艺相对于2 道混并工艺,混纺纱断裂强度并无明显提高;在锦纶生条和棉生条各经过1 道预并后,3 道混并工艺相对于2 道混并工艺,混纺纱断裂强度明显提高。这是因为锦纶弯曲度较大,蓬松度大,在生条中呈皱缩状;棉纤维有天然转曲,在生条中也比较杂乱,在混并前各经过1 道预并条,可以保证进入头道混并时锦纶与棉纤维伸直程度相适应,从而实现锦纶和棉纤维的有效混和,以及伸直平行度的进一步改善,使成纱断裂强度得以提高。

对于强力CV值,方案B 比方案D 降低0.3 个百分点,方案A 比方案C 降低1.56 个百分点。说明在无预并的情况下,3 道混并工艺相对于2 道混并工艺,混纺纱强力CV改善程度不是很大;而在锦纶生条和棉生条各经过1 道预并条后,3 道混并条工艺相对于2 道混并工艺,混纺纱强力CV有了较大程度的改善。

2.2 并条工艺道数对断裂伸长率的影响

由表1 可知,对于棉锦纶混纺纱断裂伸长率,方案A 比方案B 提高2.47 个百分点,方案C 比方案D 提高1.42 个百分点。说明锦纶生条和棉生条各经过1 道预并再进入混并,有利于混纺纱断裂伸长率的提高。方案B 比方案D 低1.42 个百分点,方案A 比方案C 低0.37 个百分点,说明无预并时,3 道混并工艺混纺纱的断裂伸长率明显低于2 道混并条工艺;有预并时,3 道混并工艺混纺纱的断裂伸长率比2 道混并工艺时低的程度不大。

2.3 并条工艺道数对条干的影响

由表1 可知,对于棉锦纶混纺纱条干CV值,方案B 和方案D 无明显差异,方案A 比方案B 低1.25 个百分点,方案C 却比方案D 高0.34 个百分点,方案A 比方案C 低1.66 个百分点。说明无预并时,3 道混并工艺与2 道混并工艺纺制的混纺纱条干均匀度无明显差异。对于3 道混并,锦纶生条和棉生条各经过1 道预并,混纺纱条干均匀度明显改善;而对于2 道混并,锦纶生条和棉生条各经过1 道预并,混纺纱条干均匀度却变差。对于棉锦纶混纺纱常发性纱疵中细节和粗节两个指标,随并条工艺道数变化规律和条干CV值的变化规律一致。对于棉锦纶混纺纱常发性纱疵中棉结,方案A 比方案C 少18.71%,方案B 比方案D少13.45%,说明无论有无预并,3 道混并工艺相对于2 道混并工艺更有利于混纺纱棉结的减少。

2.4 并条工艺道数对毛羽的影响

由表1 可知,对于棉锦纶混纺纱毛羽,方案A比方案B 少1.20%,方案C 比方案D 少9.80%;且方案A 比方案C 多16.69%,方案B 比方案D多6.53%,说明锦纶生条和棉生条各经过1 道预并有利于混纺纱毛羽的减少;但3 道混并工艺相对于2 道混并工艺,反而会使混纺纱毛羽数量增加。这是因为预并工序提供了喂入后续混并工序中纤维伸直平行度较好的条子,相当于纤维长度加长,而长纤维在细纱工序加捻三角区更容易捻入纱芯,减少了凸出在纱线主体表面毛羽的数量。3 道混并工艺相对于2 道混并工艺,条子伸直平行度更好,但会造成熟条更烂更熟,在牵伸过程中更易产生意外牵伸,混纺纱表面形成了更多的毛羽。

3 结论

综合以上并条工艺道数对棉锦纶混纺纱质量的影响,可得出以下结论。

(1)1 道预并+3 道混并工艺,棉锦纶混纺纱综合性能较优,具有强度高,强力均匀性好,条干均匀的优良性能。

(2)从纱线断裂强度指标看,增加预并是有利的,且3 道混并要好于2 道混并;如果不采用预并,增加混并道数,断裂强度基本没有改善,但断裂伸长率反而降低。

(3)对于条干指标(包括条干CV值、细节、粗节和棉结),不采用预并时,混并道数增加总体上改善不明显;采用预并时,增加一道混并,条干指标有明显改善。

(4)对于毛羽指标,增加预并有利于减少毛羽,增加混并道数会使毛羽增加。