大型卧式转炉停车摆动原因分析及解决方案

瞿铁

(1.中信重工机械股份有限责任公司,河南洛阳 471039;2.矿山重型装备国家重点实验室,河南洛阳 471039)

某铜冶炼厂3台Φ4.5 m×13 m卧式转炉停车制动时,炉体均会出现5°左右的往返扭转摆动,且需经3~4个摆动周期后方能停止。该摆动通过齿轮副对传动装置造成很大冲击,严重影响转炉停位的准确性,甚至导致相关辅助设备无法正常投入运行,对整个转炉系统的稳定产生了较大影响。本文通过对转炉系统的运动过程进行动力学仿真计算,分析了造成停车摆动的原因,并根据分析结果提出有针对性的解决方案。

1 转炉扭转摆动原因分析

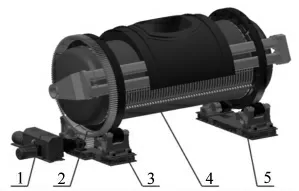

卧式转炉由传动装置、炉体部分、托轮装置组成:1)传动装置由电机、减速器、联轴器、制动器、小齿轮装置等组成,是转炉动力单元,为炉体转动提供动力。2)炉体部分由炉体、滚圈、齿圈、炉口部件、供风系统等组成。炉体由钢板焊接而成,为适应冰铜吹炼的高温环节,炉体内砌筑有耐火砖。3)托轮装置由固定端托轮装置和滑动端托轮装置组成。该装置与炉体的滚圈对应,支撑炉体回转。Φ4.5 m×13 m卧式转炉结构如图1所示。

图1 Φ4.5 m×13 m卧式转炉结构

转炉的运动过程包括加速启动、匀速转动和减速停车3个过程[1],而炉体的摆动发生在转炉的减速停车阶段。技术人员与现场工作人员经过分析,认为发生扭转摆动有以下几方面原因:1)转炉停车是通过对减速机输入轴制动来实现的。由于减速机传动副、大小齿轮副均有一定的间隙,因此停车后炉体圆周方向的自由度并没有被完全约束,仍有小范围的摆动空间。2)炉体部分质量大,炉口部分产生的偏心较大,且炉体内为熔融状态的冰铜,这使整个炉体具有较大的转动惯量。且由于停车时间短,负加速度很大,炉体自身强大的惯性会对传动链产生冲击。3)由于传动链中的轴、齿轮、联轴器等零部件都是刚性件,在强大的惯性冲击力的作用下,会出现“反弹”现象,从而造成转炉的往返扭转摆动。4)与大多数卧式转炉采用滑动轴承支承不同,该冶炼厂3台转炉采用的是滚动轴承。滚动轴承阻尼非常小,系统停车后,托轮装置对炉体的扭转摆动抑制作用有限。5)为实现自锁,减速器采用蜗轮蜗杆和直齿轮传动两级减速。蜗轮采用铸造锡青铜,材质较软,易磨损,长时间冲击后,蜗轮副侧隙会逐渐变大,导致炉体的摆动幅度也随之加大。通过上述分析可知,延长停车制动时间、增加系统阻尼是解决转炉扭转摆动的有效途径。

2 炉体转动系统阻尼的仿真分析

2.1 仿真原理和仿真方法

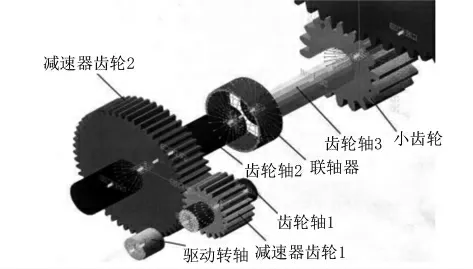

转炉的工作过程包括3个阶段:1)加速启动阶段,该阶段电机转速经过若干秒后达到额定转速。2)匀速转动阶段,该阶段保证炉体按照0.58 r/min的转速转过一定角度。3)减速停车阶段,该阶段驱动转轴的转速会在一定时间从额定转速减小至0。造成转炉系统扭转摆动的主要阶段为停车阶段,也是仿真分析主要研究的对象。转炉系统的制动方式和具体制动位置成为此次建模分析的关键。转炉装置动力学模型如图2所示。

图2 转炉装置动力学模型

如前所述,造成转炉停车后炉体摆动的因素有很多,但炉体的转动阻尼和制动时间是影响摆动振幅的主要因素。结合后期实际改造方案的可行性,针对不同阻尼、不同停车时间的转炉运转条件进行仿真,分析二者对炉体摆动的影响情况,并在此基础上测算出炉体的摆动幅值和摆动频率结果,为后期改造提供理论依据。

为便于计算,把对扭转影响较大的轴和联轴器等关键件视作柔性体,把炉体和齿轮等运动部件视作刚性体建模。仿真分析基于多体动力学理论、ANSYS有限元分析软件和RecurDyn多体动力学分析软件。

2.2 动力学仿真计算

为了观察炉体转动支撑中阻尼对转炉扭转振动幅值衰减的影响,仿真时驱动转轴以相同的角加速度和角速度起停,角加速度和角速度曲线如图3、图4所示。

图3 驱动轴角加速度曲线

图4 驱动轴角速度曲线

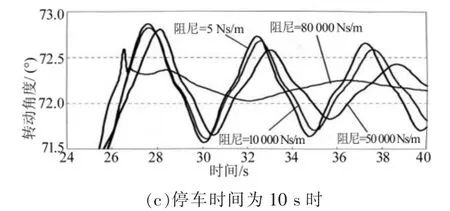

计算时,选择停车时间为1 s、5 s、10 s 3种情况,炉体转动副阻尼为5 Ns/m、10 000 Ns/m、50 000 Ns/m和80 000 Ns/m 4种情况。从计算结果中提取炉体停车后,扭转振动过程的转动角度随时间的变化情况。分析结果对比分别见图5、表1。

表1 阻尼变化对转炉扭转振动的影响计算结果

图5 阻尼变化对转炉扭转振动的影响变化曲线

从图5、表1可以看出,炉体停车时间较短时,转动副阻尼对转炉扭转振动幅值衰减影响规律基本一致。当停车时间增大至10 s时,随着阻尼的增加,转炉扭转振动幅值衰减幅度逐渐增加,当炉体转动阻尼取值为80 000 Ns/m,转炉扭转幅度衰减率最大增加至65.9%[1]。根据该动力学仿真结果可知,当炉体部分的转动阻尼不小于5 000 Ns/m,停车时间不小于5 s时,转炉停车振动幅值可以控制在1°以内。

2.3 系统阻尼计算

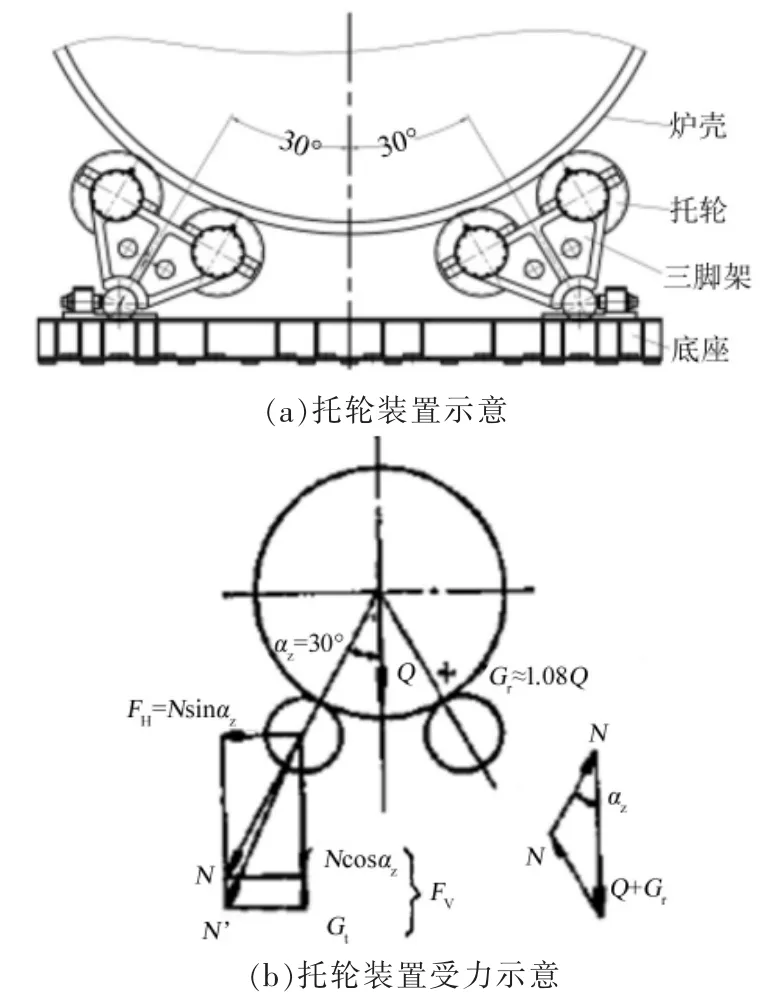

转炉的托轮装置承受着整个炉体回转部分的载荷,而托轮的支撑方式可采用滚动轴承支撑或者滑动轴承支撑。由于两种轴承的阻尼系数不同,因此采用何种轴承支撑方式,对停车后抑制炉体摆动的效果也有直接的影响。而两种支撑方式的阻尼计算,也为结构分析提供了理论依据。每档支撑装置的受力简图如下图6所示。回转部分的质量Q,包括炉内物料、砖衬、炉本体、滚圈齿圈Gr以及托轮与轴的自重Gt,共约885 t。

图6 每档支撑装置受力简图

每侧支撑径向力N':

托轮轴径上的摩擦力总和Pf:

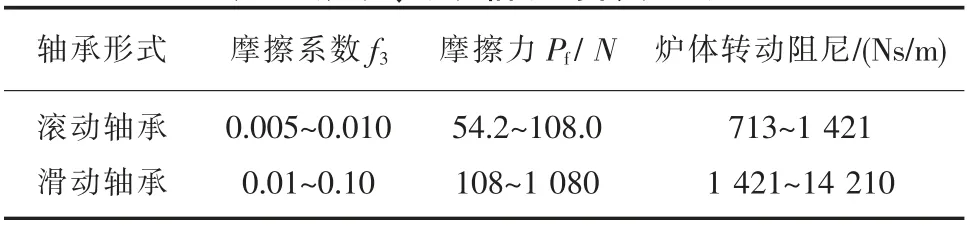

已知炉体正常运行的转速为0.58 r/min,托轮轴上的转速为4.3 r/min。根据式(1)可推出不同轴承形式对应的不同转动阻尼,见表2。

表2 滚动、滑动轴承的转动阻尼

由表2可知,托轮装置采用滚动轴承时,由于系统阻尼较小(713~1 421 Ns/m),不足以克服炉体惯性产生摆动。而托轮装置采用滑动轴承时,系统阻尼为1 421~14 210 Ns/m,对炉体摆动幅值可起到一定的抑制作用。因此,将支撑装置由滚动轴承改为滑动轴承,也是解决炉体扭转摆动的一种途径。

3 转炉停车摆动解决方案

通过上文的仿真分析,经讨论,技术人员筛选出以下两种解决方案:1)将原支撑装置中8个滚动轴承改为滑动轴承,以增大转动阻尼;2)不改变原支撑结构,在炉壳外部增设辅助阻尼刹车装置。

3.1 方案对比分析

1)方案1。该方案对主体结构的改动量大,改造周期长,改造成本高,且因改造停机会造成较长时间的停产,不能在短时间内有效地解决问题,因此该方案不具备可执行性。可在以后进行备件更换时,再整体将滚动轴承支撑形式更换为滑动轴承。

2)方案2。该方案是在无需对原结构整改的前体下,而在炉体外部增加阻尼制动设备。该方案的特点是改动量小,改造成本低,制动效果可控,且可在短时间内实现炉体的改造,不影响正常的生产运营。

通过对比分析,结合现场的实际需求,技术人员综合考虑改造速度、改造成本等指标,最终按方案2进行改造。

3.2 辅助阻尼刹车系统的工作原理

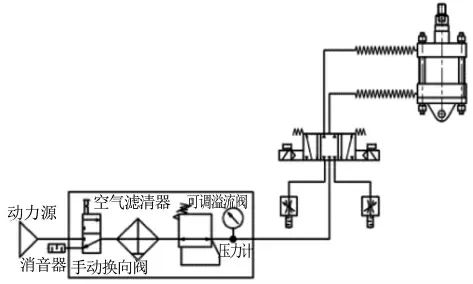

方案2是在炉体下方,依托原炉体支撑底座,增设一个辅助阻尼刹车系统,并与主电机进行连锁控制,辅助停车阻尼系统结构原理如图7所示。

图7 辅助停车阻尼系统的原理

该系统的工作原理是:在驱动系统停车后,通过加大辅助刹车系统制动闸瓦与筒体之间的摩擦力,瞬时增大炉体自身的转动阻尼,从而实现炉体的制动,解决炉体停车摆动的问题。

3.3 动力单元设计

根据仿真分析结果,制动阻尼须大于5 000 Ns/m,选取型号JB 250×50-S的耐温气缸。转炉系统停车后,气缸将与炉体曲率半径相同的制动闸瓦顶起,通过闸瓦与滚圈之间的摩擦阻力协助炉体制动。由于滚圈工作环境温度较高,为避免滚圈与闸瓦摩擦生热而产生明火,制动闸瓦采用石棉刹车带。电气系统设计时,要求气缸的控制系统与主电机互锁,即主电机断电后,气路控制系统按顺序打开,气缸开始工作,实现制动。气缸控制系统原理见图8。待气缸通电保压5 s后,自动卸载;同时,通过支座上的拉力弹簧,将制动体闸瓦复位。此时,闸瓦与滚圈脱开,不接触。气缸保压时间可根据炉体的制动效果调节。

图8 气缸控制系统原理简图

现场按此方案对第1台转炉改造后,炉体扭转摆动得到了有效控制,效果理想。后续对其余两台也进行了同样改造。目前,3台转炉运行良好。

3 结语

本文分析认为,转炉停车摆动的原因主要为炉体的转动阻尼不够,利用仿真软件对系统阻尼进行计算,最后决定采取在炉体外增设辅助阻尼刹车系统的方案解决转炉停车摆动问题。该方案投资少,改动量小,施工时不用拆除周边设备,工期短,不影响吹炼系统的正常运行,可为类似工程项目提供参考。