含砂有机硅雾封层耐磨耗性能研究

刘富强,郑木莲,丁晓岩,张文武,王飞,高源

(1.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064;2.山东高速集团有限公司,山东 济南 250108)

雾封层是一种有效的路面预防性养护措施,具有防水、防热氧和紫外老化等功能。但雾封层材料的使用会降低路表的抗滑性能,对行车的安全性造成影响。虽然通过在雾封层材料中撒布细砂来提高路表的抗滑性能,但含砂雾封层耐磨耗性能较差。由于雾封层的抗滑、耐磨耗等性能欠佳,对其应用不太广泛。为了提高雾封层胶结料的各项性能,有个别学者将有机硅树脂应用在雾封层胶结料中,并对其性能进行了研究。有机硅(有机硅化合物),是指含有Si—C键且至少有一个有机基是直接与硅原子相连的化合物,具有良好的防水和耐候性能[1]。吕峰等[2]通过对有机硅沥青雾封层材料的研究表明,采用有机硅沥青雾封层材料后,大大降低了路面渗透系数,很好的防止了路面的水损坏。万里[3]选取了4种有机硅材料研究其路用性能的差异,并确定了最适宜路面养护的有机硅材料。此外,还将这种材料与市场上主要的功能性预防性养护材料进行对比,分析了有机硅材料与这些材料的养护效果差异。CUI等[4]提出了硅树脂聚合物雾封层材料,并利用X射线断层扫描和三维重建技术评价了硅树脂聚合物在沥青混合料中的渗透性和分布特征,同时研究了硅树脂对沥青路面的防水和耐高温性能,研究表明硅树脂的表面特性能有效地隔离水分,当喷洒量为400 mL/m2或600 mL/m2时,硅树脂均匀地分布在试样孔隙中;当喷洒量由20~400 mL/m2增加时,孔隙填充率增加16.3%,而当喷洒量由400~600 mL/m2增加时,孔隙填充率仅增加3.7%。随着硅树脂用量的增加,沥青混合料的防水性能显著提高。但随着掺量从400 mL/m2增加到600 mL/m2,硅树脂的孔隙填充作用达到上限,残余马歇尔稳定性(RMS)和抗拉强度比(TSR)的增长速度明显减慢。硅树脂用量对车辙试验结果影响不大,对汉堡车辙试验有显著影响。综合性能、经济等方面考虑,推荐了最佳喷洒量为400 mL/m2。为了保证雾封层材料具有良好的性能,李炜光等[5]借鉴沥青及沥青混合料试验规程,结合FAA(美国联邦航空管理局)雾封层材料规范,提出了切合实际且操作简便的试验方法,建立了较完善的雾封层评价体系。其他研究者[6-18]对于雾封层的性能评价指标一般采用其中的部分指标进行评价。除此之外,有相关学者[19-24]对雾封层还原、渗透、渗固、抗紫外老化、自愈合及NO降解性能的评价进行了研究。为有效改善沥青路面防水和抗滑性能、提高含砂雾封层材料的耐磨耗性能,研发含砂有机硅雾封层材料(ES-Fog Seal with Sand)。本文通过一系列室内试验[25]对含砂有机硅雾封层的耐磨耗性能进行研究。

1 材料与试验

1.1 材料

选择有机硅树脂A,渗透剂,硅烷偶联剂,炭黑,CA还原剂和聚酰胺类固化剂制备有机硅雾封层胶结材料(ES-Fog Seal),然后在制备的有机硅雾封层材料中加入0.6~1.18 mm玄武砂抗滑颗粒制备含砂有机硅雾封层,主要材料的性质指标分别如表1~3所示。

表1 有机硅树脂A的技术指标Table 1 Properties of organosilicon resin A

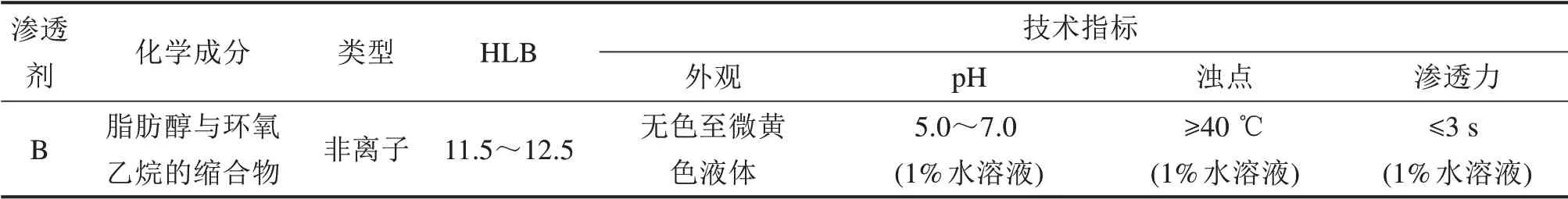

表2 渗透剂B的技术指标Table 2 Properties of penetrating agent B

1.2 试验方法

1.2.1 含砂有机硅雾封层材料的制备方法

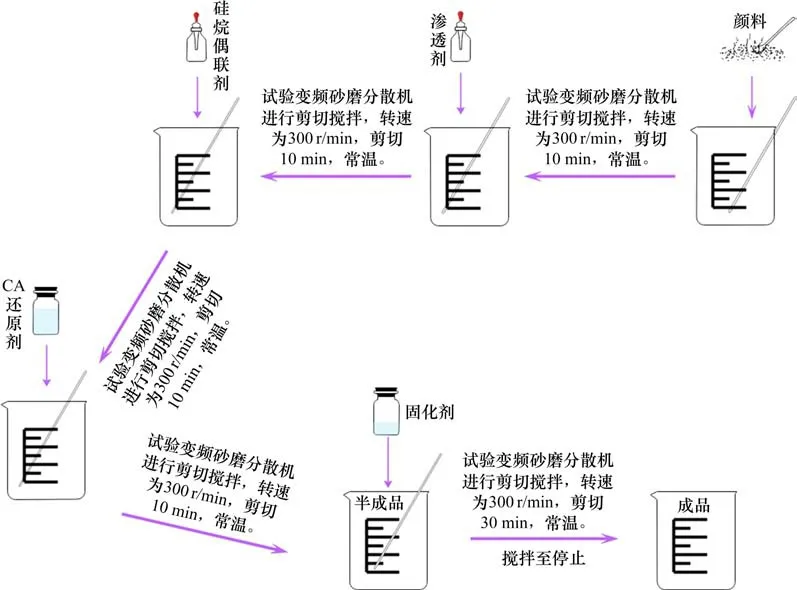

有机硅雾封层材料的制备工艺如图1所示,在制备好有机硅雾封层材料后在其中加入0.6~1.18 mm玄武砂抗滑颗粒搅拌可得含砂有机硅雾封层。

表3 固化剂C的技术指标Table 3 Technical indicator of curing agent C

图1 有机硅雾封层材料的制备Fig.1 Preparation of organosilicon fog seal

1.2.2 湿轮磨耗试验

1)试验仪器与材料。本试验需要的试验材料为有机硅雾封层胶结材料和抗滑颗粒。试验仪器为湿轮磨耗仪;边长360 mm的塑料模板,中间有一直径为(280±1)mm的圆孔,试模厚度为(3±0.1)mm;直径为286 mm的油毛毡圆片;天平(称量2 000 g);水浴箱、烘箱等。

2)方法与步骤。①将油毛毡圆片平铺在操作台上,再将模板居中放在平整的油毛毡圆片上;②称取37 g(按喷洒量为600 g/m2计算而得)有机硅雾封层胶结材料和49.3 g抗滑颗粒(按喷洒量为800 g/m2计算而得)均匀喷洒在试模中;③等表干后取走模板,将试样放入(60±3)℃的烘箱中烘干至恒重,一般不少于16 h,然后将油毛毡试件用环氧树脂E-51黏结在圆形三合板上。④将试件及油毛毡片放入(25±1)℃的水浴中保温1 h,然后将试件及油毛毡片从水浴中取出,放入试样托盘中,往试样托盘中加入25℃的水,使试样完全浸入水中,水面到试件表面的深度不小于6 mm。⑤把装有试件的试样托盘固定在磨耗仪升降平台上,提升平台并锁住,开动仪器,使磨耗头转动300 s后停止。⑥将试件从试样托盘中取出,冲洗,然后放入60℃烘箱中烘干至恒重,冷却至室温后,称取试件与油毛毡的总质量,m2。雾封层磨耗值按下式计算:

式中:WTAT为雾封层磨耗值,g/m2;m1为磨耗前的试件质量,g;m2为磨耗后的试件质量,g;A为磨耗头胶管的磨耗面积(本仪器为0.034 m2)。

1.2.3 三轮加速磨耗试验

试验采用课题组研发的三轮加速磨耗试验仪模拟高速公路上行车荷载对含砂雾封层的磨耗作用。三轮加速磨耗仪采用减震及耐磨性良好的实心聚氨酯轮胎模拟行车轮胎,加速磨耗仪的轮胎组包括3个轮胎,轮胎通过电机作用绕轴心高速旋转。试验通过加载负荷圆盘为底部轮胎提供荷载,三轮加速磨耗试验仪如图2所示。其中竖向荷载设置为0.7 MPa,轮胎转速为5 000转/h,聚氨酯轮胎宽100 mm,车辙板经磨耗后形成1/4半圆弧,内圆弧半径为100 mm。

图2 三轮加速磨耗仪及磨耗试验Fig.2 Three-wheel accelerated wear tester and wear test

三轮加速磨耗试验的试验试件为沥青玛蹄脂混合料(SMA-13)车辙板试件。表征耐磨耗性能的指标分别为含砂雾封层材料的质量损失率和抗滑性能,其中抗滑性能由摆值(BPN)、构造深度和摩擦力3个指标进行表征。

1)质量损失率(mloss)是表征试验试件在磨耗前(mbefore)和后(mafter)的质量变化情况,按下式计算:

2)摆值(BPN)和构造深度参考公路路基路面现场测试规程(JTG E60-2008,T0961和T0964)进行测试。

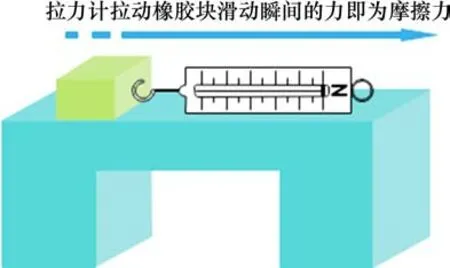

3)摩擦力采用拉力计法进行测试。根据物理学动摩擦因数原理,通过橡胶块模拟车辆轮胎,采用拉力计施加拉力,橡胶块与试件之间的摩擦力大小表征试验试件的抗滑性能,其原理如图3所示。

图3 摩擦力测试原理Fig.3 Schematic of friction force test

2 试验结果与分析

2.1 湿轮磨耗性能

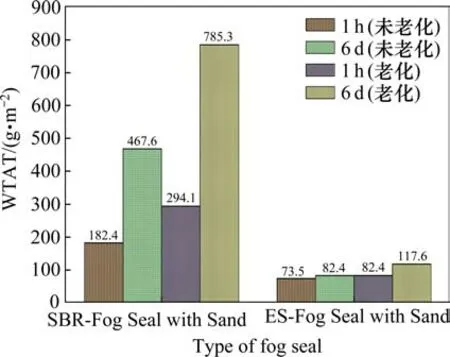

不同类型含砂雾封层1 h和6 d老化与未老化湿轮磨耗试验结果如图4所示。

图4 不同类型含砂雾封层1 h和6 d老化与未老化湿轮磨耗试验结果Fig.4 Results of 1h and 6d wet-wheel wear performance with or without aging of different types of fog seals with sand

由图4可知,对于浸水1 h和6 d湿轮磨耗试验而言,无论紫外老化与否,含砂有机硅雾封层材料的抗1 h和6 d湿轮磨耗性能均优于含砂SBR改性乳化沥青雾封层材料。未紫外老化情况下,含砂SBR改性乳化沥青雾封层1 h和6 d湿轮磨耗痕迹明显,WTAT较含砂有机硅雾封层材料分别增大2.48倍(1 h)和5.67倍(6 d)。紫外老化情况下,含砂SBR改性乳化沥青雾封层1 h和6 d的WTAT较含砂有机硅雾封层分别增大3.57倍(1 h)和6.68倍(6 d)。这是因为有机硅雾封层固化物由2种物质组成,即环氧树脂和固化剂通过复杂的物理化学反应形成具有良好性能的三维网状结构物、具有有机和无机物2种物质双重特性的以硅氧键(—Si—O—Si—)为骨架组成的聚硅氧烷,故其耐磨耗性能明显优于SBR改性乳化沥青雾封层材料。

2.2 三轮加速磨耗性能

2.2.1 质量损失率

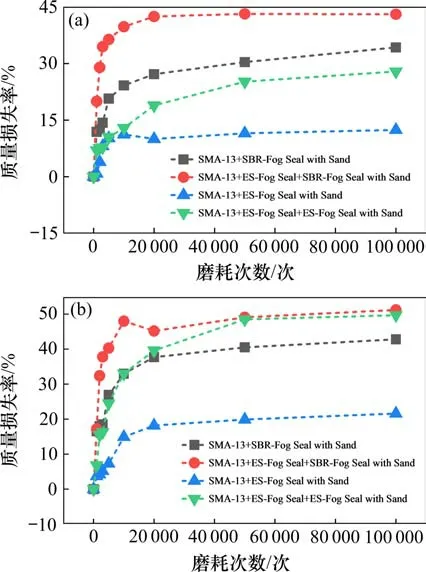

不同原路面类型和紫外老化条件下,不同含砂雾封层在不同磨耗次数下的质量损失衰减曲线如图5所示。

图5 不同磨耗次数下不同雾封层的质量损失Fig.5 Mass loss of different fog seal under different wear times

由图5可知:

1)无论对于哪种处理试件类型,老化后期不同磨耗次数下的质量损失均高于未老化条件,这是由于老化后雾封层胶结料的黏结性能降低,抗滑颗粒易被磨掉,进而出现质量损失。

2)原车辙板试件经过有机硅雾封层材料处理后,含砂雾封层处理试件的质量损失均高于未被有机硅雾封层材料优先处理试件。如在磨耗次数为100 000次时,未老化和老化条件下有机硅雾封层处理后被含砂有机硅和含砂SBR雾封层处理试件较未被有机硅雾封层优先处理试件分别增大1.26倍、2.25倍、1.20倍和2.30倍。这是因为有机硅雾封层材料是一种热固性材料,有机硅雾封层优先处理车辙板是为了模拟沥青路面在投入使用后的情况,沥青路面投入使用后路表的抗滑性能和构造深度会降低,从而使得含砂雾封层材料与沥青路面表面的黏结性能降低,不同磨耗次数下的质量损失增大。

3)对于未被有机硅雾封层处理的SMA-13车辙板试件,含砂SBR改性乳化沥青雾封层的质量损失大于含砂有机硅雾封层。如在磨耗次数为100 000次时,未老化和老化条件下含砂SBR雾封层处理试件较含砂有机硅雾封层分别增大1.98倍和2.77倍。对于有机硅雾封层处理的SMA-13车辙板试件,含砂SBR改性乳化沥青雾封层的质量损失明显大于含砂有机硅雾封层。试验结果表明有机硅雾封层胶结料对抗滑颗粒玄武砂的固化效果较好,能够提高含砂雾封层的耐磨耗性能。

由于有机硅雾封层材料中含有环氧树脂、固化剂、有机硅树脂和硅烷偶联剂等材料,环氧树脂和固化剂通过一系列的物理化学反应能够形成三维网络结构的物质,该物质具有良好的性能,如较高的强度、良好的防水性能、耐久性能等。有机硅树脂、硅烷偶联剂和固化剂能够形成一种介于有机和无机聚合物之间的以硅氧键(—Si—O—Si—)为骨架组成的聚硅氧烷,由于这种材料具有有机和无机物2种物质的双重特性,使得该物质除具有一般无机物的耐热性、坚硬性等特性外,又有热塑性等有机聚合物的特性。

2.2.2 抗滑性能

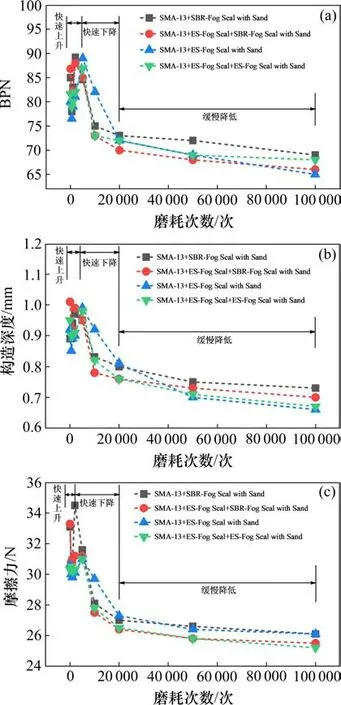

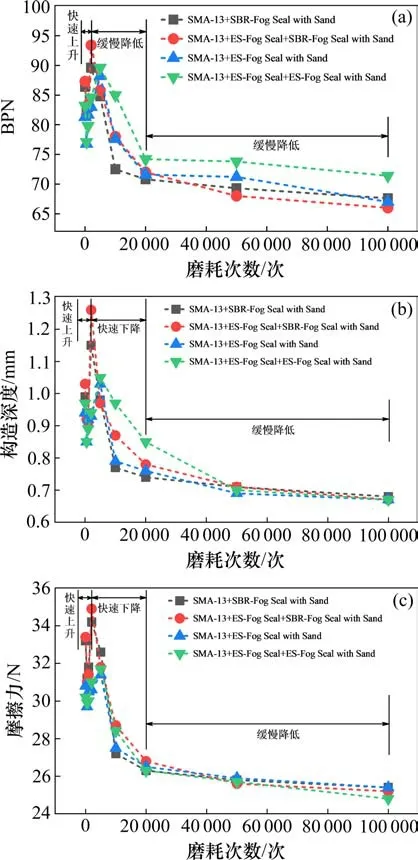

不同原路面类型和紫外老化条件下,不同含砂雾封层在不同磨耗次数下的抗滑性能衰减曲线如图6和7所示。

由图6可知,未老化不同磨耗次数下不同雾封层处理试件的抗滑性能总体变化规律为:先增大再突然减小、缓慢衰减3个阶段。起始阶段增大的原因是部分抗滑颗粒被磨耗掉,表面的纹理构造较未磨耗时粗糙,故其抗滑性能指标逐渐增大。随着磨耗次数的增加,表面的抗滑颗粒被磨掉的数量越来越多,直至最后部分抗滑颗粒被挤压进入原路面的胶结料中,该过程出现抗滑性能急剧下降的现象。最后由于表面的颗粒基本固定,车轮磨耗的次数增大对其影响不显著,故其抗滑性能指标基本保持不变。

图6 未老化不同磨耗次数下不同雾封层性能衰减曲线Fig.6 Attenuation curves of performance of different fog seal under different wear times without aging

对于不同类型雾封层处理试件的BPN,构造深度及摩擦力指标,相互之间没有显著的差异及规律性。但在1 000次磨耗后,SMA-13车辙板未被ES-Fog Seal处理试件的BPN,构造深度和摩擦系数大于先被ES-Fog Seal处理然后被含砂雾封层处理试件,说明沥青路面在通车运营一定时间后表面的抗滑性能会降低,然后实施含砂雾封层后,含砂雾封层材料与原路面的黏结力较新建路面与含砂雾封层的弱,这也进一步证明了用ES-Fog Seal预先处理新车辙板模拟老路面的正确性。

图7显示老化不同磨耗次数下不同雾封层处理试件的抗滑性能总体变化规律与未老化情况下类似,即经历先增大再突然减小、缓慢衰减的3个阶段。在1 000次磨耗之前,BPN,构造深度及摩擦力随着磨耗次数的增加没有明显的规律性。1 000次磨耗后BPN,构造深度及摩擦力均出现缓慢下降的趋势,但降低幅度较小。100 000次磨耗后,BPN和构造深度均能满足规范要求。

图7 老化不同磨耗次数下不同雾封层性能衰减曲线Fig.7 Attenuation curves of performance of different fog seal under different wear times with aging

从图7(a)可以看出,1 000次磨耗后,SMA-13车辙板经ES-Fog Seal处理后再喷撒ES-Fog Seal with Sand试件的BPN值最大,5 000次磨耗后SBR-Fog Seal with Sand处理试件的BPN值最小,其他雾封层处理试件的BPN变化没有明显的规律性。

图7(b)显示,磨耗次数在1 000次之前及4 000次以后,各种雾封层处理试件的构造深度差别不显著。在1 000次至4 000次磨耗次数之间时,SMA-13车辙板经ES-Fog Seal处理后再喷撒ESFog Seal with Sand试件的构造深度最大。图7(c)显示各种类型雾封层处理试件的摩擦力变化规律相似,相互之间的差异性不显著。

基于上述分析可知,对于不同类型雾封层处理试件在不同磨耗次数下其抗滑性能的变化规律性不显著,但各项指标均满足规范要求。出现该试验结果的原因包括:

1)车辙板表面平整度及纹理构造的差异性导致试验结果没有规律性。

2)实验室内雾封层是通过试验人员喷洒于车辙板表面,在试验人员的操作过程中存在喷洒不均匀导致处理试件表面的构造深度、BPN及摩擦力没有明显的规律性。

3 结论

1)无论紫外老化与否,含砂有机硅雾封层材料的抗1 h和6 d湿轮磨耗性能均优于含砂SBR改性乳化沥青雾封层材料。未紫外老化下,含砂SBR改性乳化沥青雾封层的WTAT分别较含砂有机硅雾封层分别增大2.48倍(1 h)和5.67倍(6 d);紫外老化下,分别增大3.57倍(1 h)和6.68倍(6 d)。

2)老化后期不同磨耗次数下的质量损失均高于未老化条件。原车辙板试件经过有机硅雾封层材料处理后的含砂雾封层处理试件的质量损失均高于未被有机硅雾封层材料优先处理试件。含砂SBR改性乳化沥青雾封层的质量损失大于含砂有机硅雾封层。磨耗次数为100 000次时,未老化和老化条件下有机硅雾封层处理后被含砂有机硅和含砂SBR雾封层处理试件较未被有机硅雾封层优先处理试件分别增大1.26倍、2.25倍、1.20倍和2.30倍。

3)未老化不同磨耗次数下不同雾封层处理试件的抗滑性能总体变化规律可分为快速上升、快速下降和缓慢降低3个阶段。对于不同类型雾封层处理试件的BPN,构造深度及摩擦力指标,相互之间没有显著的差异及规律性。但在1 000次磨耗后,SMA-13车辙板未被ES-Fog Seal处理试件的BPN,构造深度和摩擦因数大于先被ES-Fog Seal处理然后被含砂雾封层处理试件。

4)老化不同磨耗次数下不同雾封层处理试件的抗滑性能总体变化规律与未老化情况下类似,即经历先增大再突然减小、缓慢衰减的3个阶段。在1 000次磨耗之前,BPN,构造深度及摩擦力随着磨耗次数的增加没有明显的规律性。1 000次磨耗后BPN,构造深度及摩擦力均出现缓慢下降的趋势,但降低幅度较小,100 000次磨耗后,BPN和构造深度均能满足规范要求。