不锈钢表面裂纹方向电磁检测方法

闫 梁 万本例 胡 斌 范孟豹

1.中国矿业大学机电工程学院,徐州,2211162.中国特种设备检测研究院,北京,100029

0 引言

304奥氏体不锈钢由于优异的耐腐蚀性、机加工性能而被广泛应用于石油化工、压力容器和航空航天等工程领域[1-2]。对于常年服役于高温高压、腐蚀等恶劣环境中的不锈钢结构,表面容易产生腐蚀裂纹和疲劳裂纹[3],带来了潜在的安全问题[4]。通过无损检测获取不锈钢表面缺陷信息具有重要的工程价值。

304奥氏体不锈钢属于非铁磁性材料,所以常规的磁粉检测和漏磁检测无法实施[5]。超声检测主要用于内部缺陷检测,对表层开裂不敏感[6]。渗透检测可用于检测表面缺陷,但是如果表面有涂层可能导致检测效率低,另外渗透剂易造成环境污染。交流电磁场检测(ACFM)技术是近年在涡流检测基础上发展而来的电磁无损检测技术[7],该技术具有缺陷定量无需校核、对检测环境要求不高等优点,具有广阔的应用前景[8-9]。

传统的交流电磁场检测技术采用单线圈激励,在试件表面产生方向固定的均匀感应电流。当试件表面出现与电流方向垂直的横向裂纹时,裂纹长度方向引起磁场扰动,电流在裂纹端点聚集形成畸变磁场,测量磁场信号可以实现裂纹的检测和定量分析[10];当试件表面出现纵向裂纹时,裂纹宽度方向引起的磁场扰动较小,不利于裂纹缺陷的检测与分析。实际检测过程中,裂纹的走向是未知的,操作者不能始终沿着裂纹的方向扫查[11-12],所以采用单一激励的探头检测不锈钢表面斜裂纹时,检测灵敏度低,甚至会出现漏检的现象。为防止漏检现象的发生,需要进行多向性扫查或采用机械旋转探头,这样会增加检测时间和系统复杂度[13-14],降低检测效率。针对此问题,文献[15-19]提出旋转交流电磁场检测的方法,通过控制激励的幅值或相位,在试件表面形成任意方向的感应电流,从而对任意方向的裂纹均有最大的检测灵敏度。

旋转交流电磁场检测不定方向裂纹研究中,LI等[15]将旋转磁场应用于水下结构的不定向裂纹检测,成功检测到了表面任意走向裂纹。YE等[16-17]针对多层碳纤维复合材料和多层铆接结构,在旋转磁场下利用Bz特征C扫图检测出不定方向裂纹。BERNIERI等[18]设计了新型双激励线圈探头,利用隧道磁阻(TMR)传感器检测到任意方向的埋深缺陷和小缺陷。XU等[19]设计了聚焦型8字线圈,在试件表面形成聚焦旋转磁场,能以较高的信噪比检测任意方向裂纹。

旋转磁场下裂纹方向判定的研究中,HAMIA等[20]、 MARESCHAL 等[21]在伪旋转磁场激励下,在磁场最大畸变幅值状态下,利用感应电流的方向推断裂纹的走向,但是该方法需要控制电流方向,降低了检测效率。LU等[22]采用两轴线圈电压变化相位图,计算不同方向裂纹角度。LIU等[23]提出利用磁场分量Bx-By特征相位图的形式判断裂纹方向,但是没有研究裂纹方向计算误差存在的原因,且根据相位图观察裂纹角度精度较低。

本文提出了不锈钢表面裂纹方向判定的方法。旋转磁场下提取磁场分量Bx与By的波谷特征,从检测机理角度提出了裂纹方向判定公式,分析了误差存在的原因;研究了双U形结构探头激励下的磁场幅值随电流方向、裂纹方向的变化规律,通过实验验证了裂纹检测和方向判定的可行性。

1 正交双激励检测模型

1.1 有限元模型

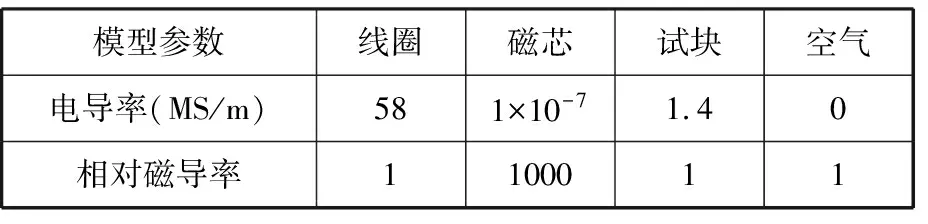

借助电磁场有限元仿真建模软件ANSYS Maxwell建立正交激励仿真模型,材料参数设置如表1所示。

表1 有限元模型参数设置

网格划分采用软件自动划分与部分细化结合的方式,对缺陷和提取路径通过细化网格得到较高的计算精度,如图1所示。

图1 有限元模型网格划分Fig.1 Mesh division of finite element model

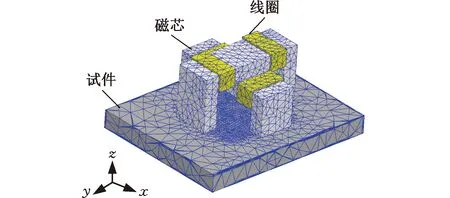

建立不定方向检测裂纹模型,如图2所示,以试件为中心建立坐标系,定义裂纹与x轴正方向的夹角为β,感应电流方向与x轴正向夹角为α,裂纹尺寸为15 mm×0.2 mm×5 mm,信号提取路径沿x轴正方向始终过裂纹中心处,提取试件上方1 mm处的磁场幅值。

图2 裂纹检测示意图Fig.2 Schematic diagram of crack detection

1.2 正交激励原理

对沿x轴和沿y轴方向的两轴线圈分别施加相位相差90°的正弦交流电,表达式如下:

Ix=I0sin(ωt+θ)

(1)

Iy=I0sin(ωt+θ+90°)

(2)

ω=2πf

式中,f为激励频率;I0为激励电流幅值;θ为初相位;t为时间;Ix与Iy为激励幅值。

根据麦克斯韦方程组,激励线圈在试件表面产生的感应电流密度分别为Jex和Jey,表达式[15]如下:

(3)

(4)

根据矢量合成定理,试件表面的感应电流总密度Je可以由上述两个正交的电流密度Jex、Jey矢量迭加而成,合成电流的幅值大小AJ和方向αJ分别为[24-25]

(5)

(6)

式中,d为趋肤层厚度,mm;Hp为感应磁场总强度值,A/m;k为工件表面感应磁场强度值与感应磁场总强度值的比率;z为到试件表面的距离,mm。

综上可知,双U形结构正交激励探头在工件中产生的感应电流大小保持不变,方向随时间发生周期性匀速旋转。

1.3 无裂纹磁场幅值

由于ACFM利用感应磁场分量的幅值变化进行信号分析,故有必要研究磁场特征幅值随感应电流方向旋转的变化情况。

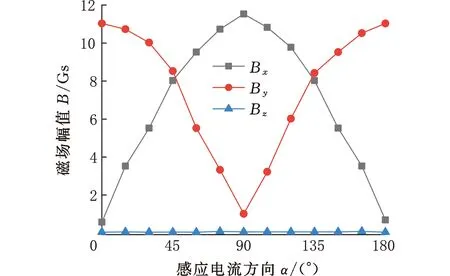

无裂纹时,探头在试件表面产生均匀的感应电流,磁通的方向与均匀感应电流方向垂直。取试件表面上方1 mm处中心区域3 mm×3 mm内9个点的磁场均值,绘制不同线圈间距下每个点的磁场幅值。利用有限元软件分析无裂纹情况下试件表面磁场分量Bx、By、Bz幅值大小在旋转磁场激励下随感应电流方向的变化规律,如图3所示。其中,利用有限元程序控制激励信号相位大小得到不同方向的感应电流。从图3中可以看出,对于Bx与By磁场分量特征,当感应电流垂直于对应轴,即磁通密度沿着对应轴时,能拾取到全部的磁场信息,所以感应电流方向变化对磁场幅值大小存在影响。对于Bz特征,不存在裂纹扰动时,其磁场幅值始终为0,与ACFM检测原理相符。

图3 无裂纹磁场幅值Fig.3 Magnetic field amplitude without crack

2 裂纹方向检测方法研究

当裂纹角度β=0°时,即裂纹走向与信号提取路径重合,磁场信号如图4所示,感应电流在裂纹两端聚集,在裂纹区域Bx特征出现波谷,By出现波峰波谷。

图4 磁场特征Fig.4 Magnetic field characteristics

仿真程序中,沿着固定路径提取磁场信号幅值,Bx存在强烈的背景磁场,对有无缺陷的试件进行仿真,以此得到裂纹引起的磁场变化量:

|ΔBi(x)|=|Bi(x)-Bi0(x)|

(7)

式中,Bi(x)为有裂纹时的磁场分量幅值,i为图2中定义的x、y、z;Bi0(x)为不存在裂纹时的背景磁场幅值。

2.1 检测特征选取

本节研究了裂纹方向改变对检测结果的影响,选择Bx与By作为裂纹检测的磁场特征。

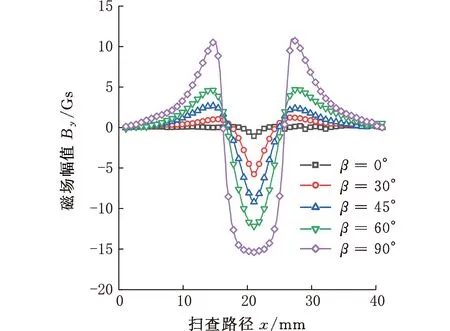

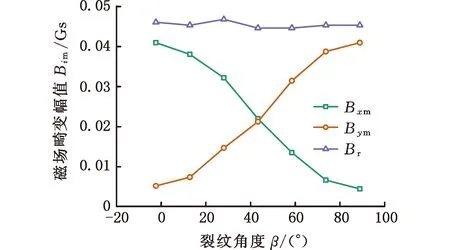

绘制不同方向裂纹双轴磁场信号,如图5所示。对于Bx特征,当裂纹方向与x轴重合时,有最大畸变幅值;当裂纹与x轴夹角增大至90°时,其畸变幅值逐渐减小。对于By特征,当裂纹角度与x轴夹角为90°时,有最大畸变幅值;当裂纹与x轴夹角逐渐减小至0°时,其畸变幅值逐渐减小。Bz特征与Bx特征变化趋势相同。

为便于后续分析,定义磁场波谷幅值为检测特征,即磁场畸变幅值

Bim=min(ΔBi(x))

(8)

(b)By特征

(c)Bz特征图5 不同角度裂纹磁场特征Fig.5 Magnetic field characteristics of cracks atdifferent angles

图6 不同方向裂纹磁场扰动幅值Fig.6 Magnetic field disturbed amplitude of cracks atdifferent angles

绘制不同方向裂纹的磁场畸变幅值Bim,如图6所示。从图中可以看出,磁场分量Bym与其他两轴特征信号有互补的趋势,所以利用Bim与其他任意一轴磁场特征可以实现任意方向裂纹的检测。由图6可以看出,裂纹方向变化时,Bxm与Bym整体变化的范围相同。所以本文选择磁场分量Bx与By作为裂纹检测与方向判定的特征。

Bx特征检测横向裂纹时有最大畸变幅值,即裂纹角度为0°,感应电流方向为90°时,设此时的畸变幅值为B′xm;同理,对于Bx特征,检测纵向裂纹时有最大畸变幅值,设此时的畸变幅值为B′ym。在确定激励参数、缺陷参数等情况下,B′xm与B′ym均为定值。同时有下式:

B′xm=B′ym

(9)

2.2 基于仿真的检测特征分析

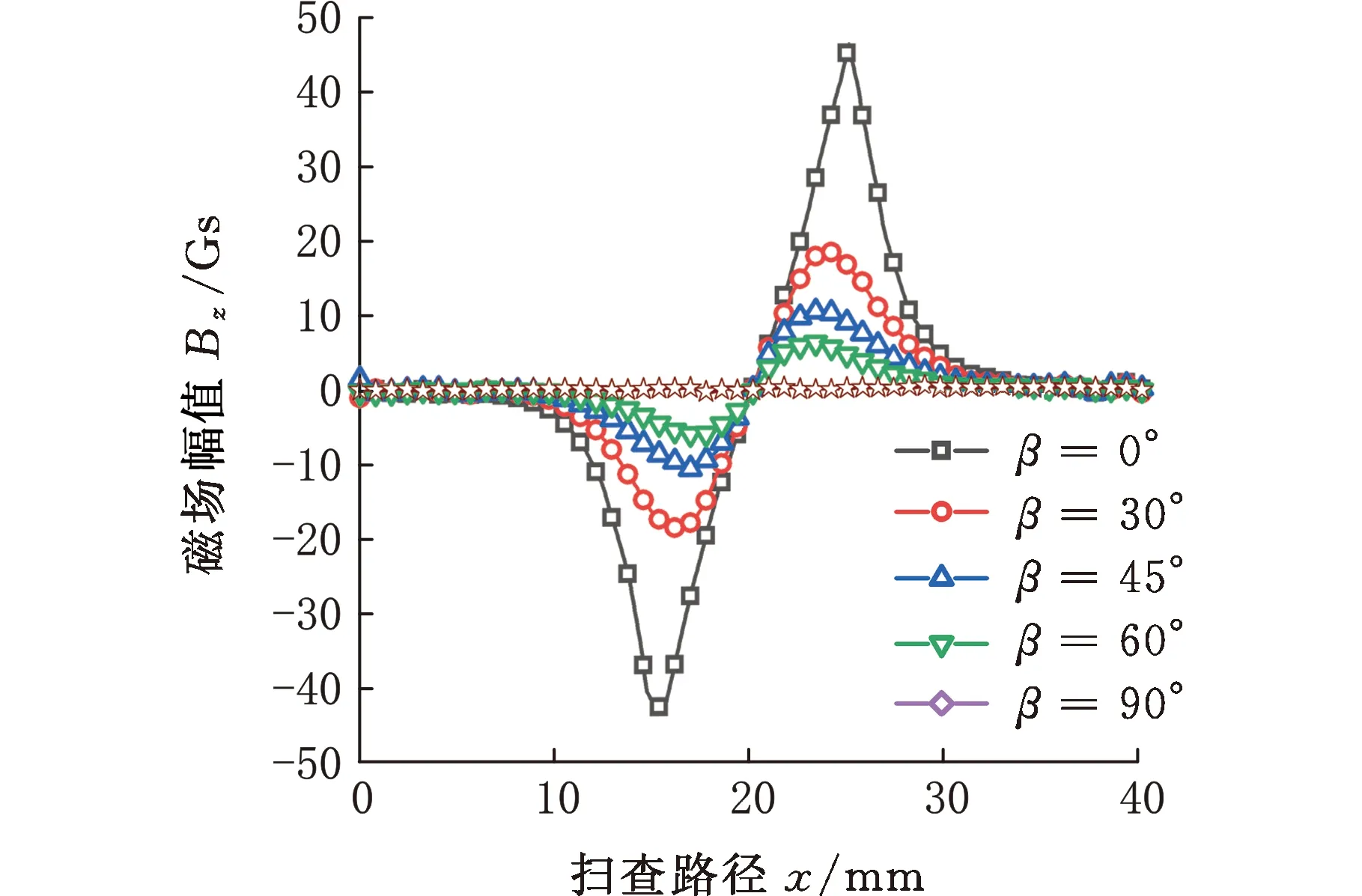

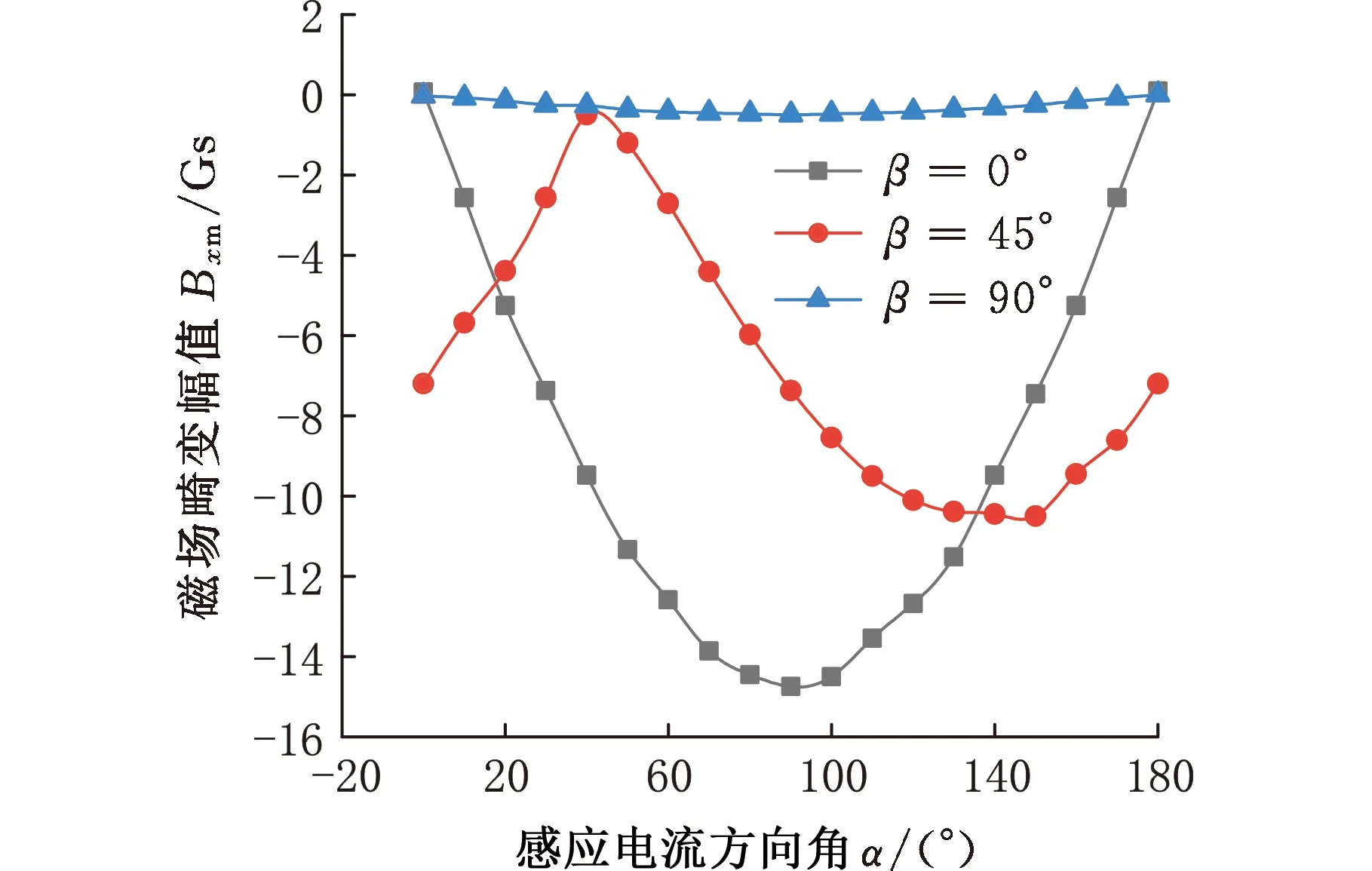

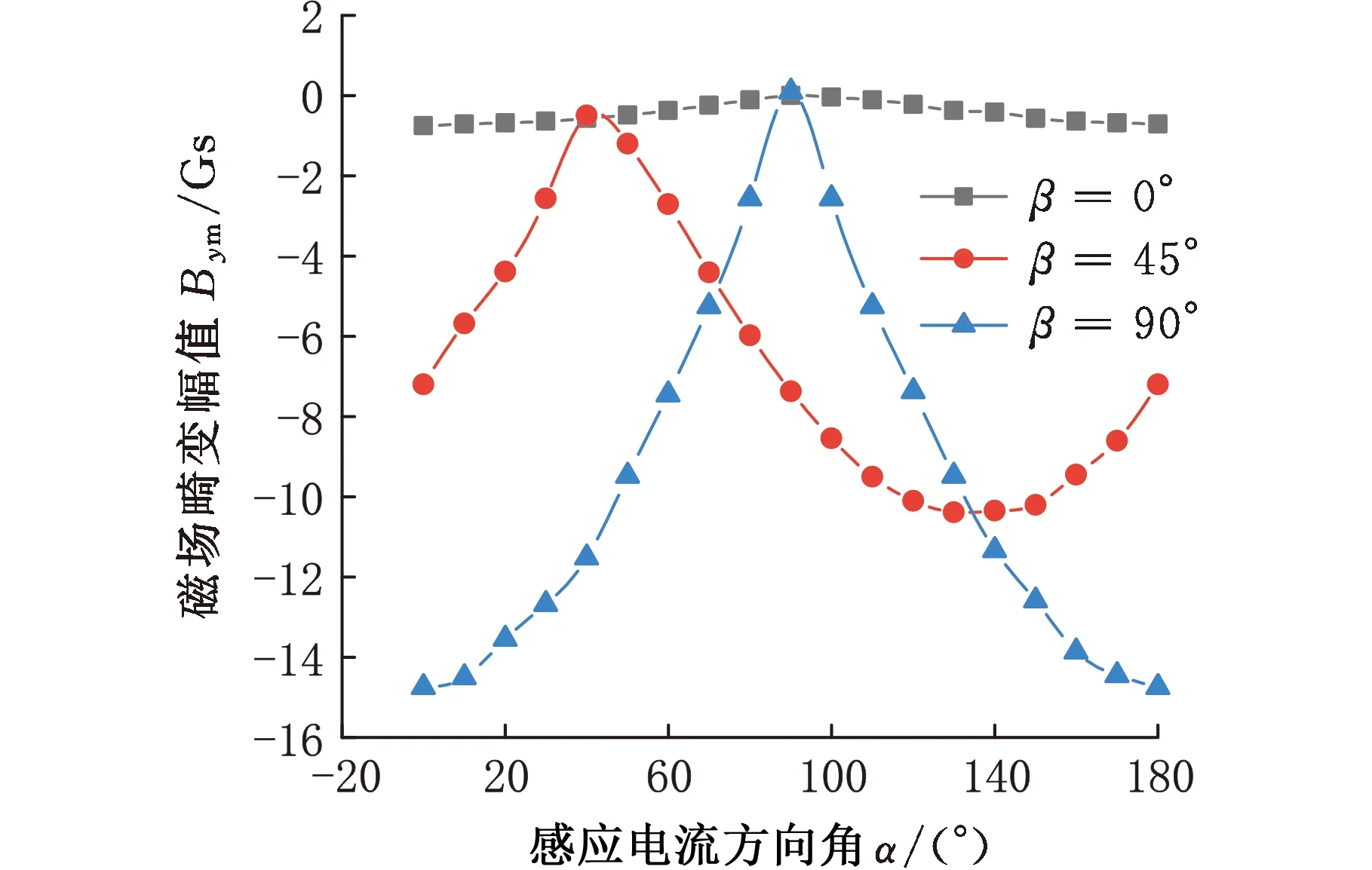

本节分析感应电流方向变化对磁场特征的影响,研究旋转磁场下裂纹方向判定方法。绘制感应电流方向与磁场畸变幅值变化图像,如图7所示。

(a)Bx畸变幅值

(b)By畸变幅值图7 磁场扰动幅值随感应电流变化Fig.7 Magnetic field disturbed amplitude change withinduced current direction

随着感应电流方向变化,磁场畸变幅值Bxm、Bym呈正弦规律变化,当感应电流方向垂直于裂纹方向时,Bxm、Bym的波谷特征有最大值。同时,裂纹角度的变化对磁场整体畸变存在影响。

以图7a为例,当裂纹角度β=0°时,Bxm在感应电流方向角α=90°时最大,即感应电流垂直于裂纹方向时,有最大扰动幅值。另一方面,Bxm随裂纹角度β增大而减小,即整体的幅值是呈减小的趋势。这是因为最大扰动状态下的磁通密度方向随着裂纹的方向发生改变,并不能拾取到全部的扰动信息。

综上可知,旋转磁场激励可以在试件表面产生随时间旋转的感应电流场,对任意方向的裂纹均有最大的磁场扰动。所以实际检测过程中,拾取到的最大磁场畸变幅值对应的感应电流方向角

α=β+90°

(10)

2.3 裂纹定向方法

分析裂纹角度改变对磁场畸变幅值的影响,从以下两个方向考虑[26]:

(1)试件表面的磁场扰动大小取决于感应电流方向α与裂纹方向β存在的夹角大小。当感应电流方向垂直于裂纹方向时,试件表面的磁场扰动达到最大。

(2)传感器拾取到的磁场扰动大小取决于对应传感器特征轴与裂纹角度的夹角大小。由1.3节仿真可知,当感应电流方向垂直于裂纹方向,即当磁通密度方向与对应特征轴方向重合时,磁场幅值信息才能被全部提取到。

建立x向畸变幅值Bxm(α)与B′xm、y向畸变幅值Bym(α)与B′ym的对应关系[27]:

(11)

将式(9)和式(10)代入式(11),得到裂纹方向判定公式:

(12)

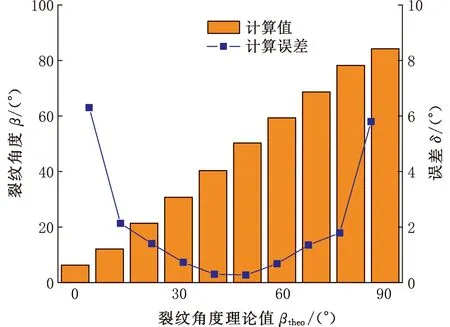

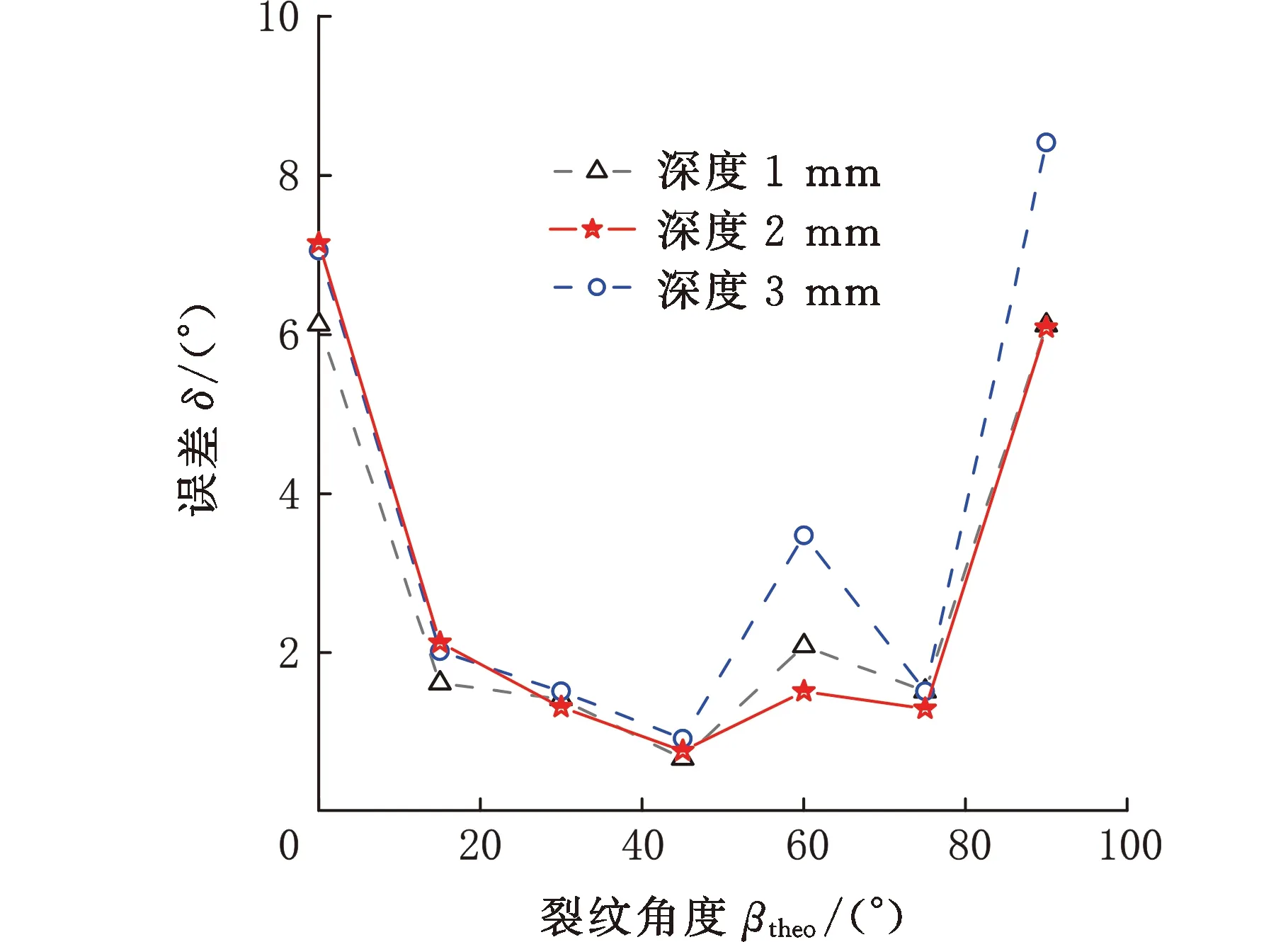

将图7中的双激励下方向性裂纹检测结果代入式(12),定义误差δ=β-βtheo,其中βtheo为裂纹理论值,得到裂纹方向计算误差,如图8所示。

图8 裂纹角度计算结果Fig.8 Crack angle calculation results

利用上述公式可以相对准确地计算裂纹与扫查路径的夹角。由于实际检测过程中,裂纹宽度方向会引起一定的畸变幅值,所以在裂纹走向接近横向或纵向时,该方法判定存在一定的误差。由图8可以看出,该方法仿真计算的最大误差为6.3°,误差主要来自于忽略的宽度方向畸变磁场。

3 实验

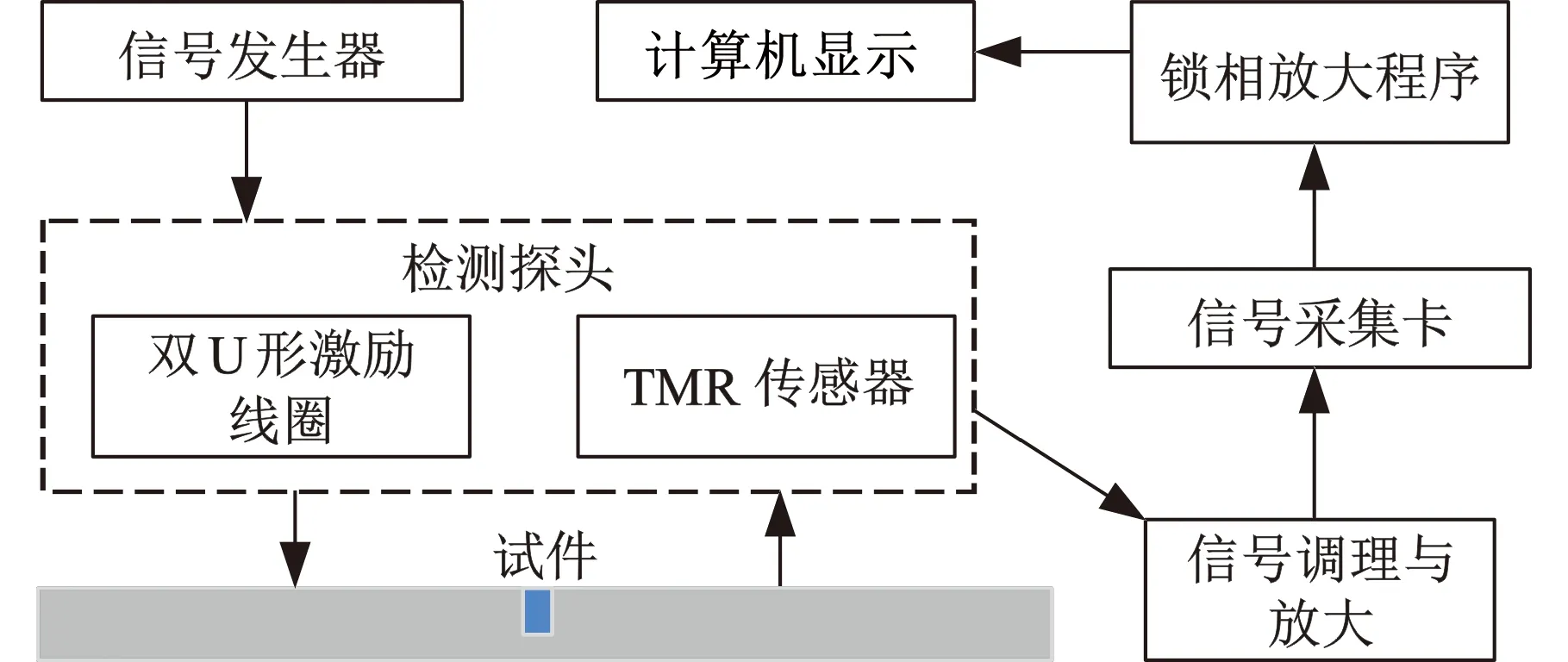

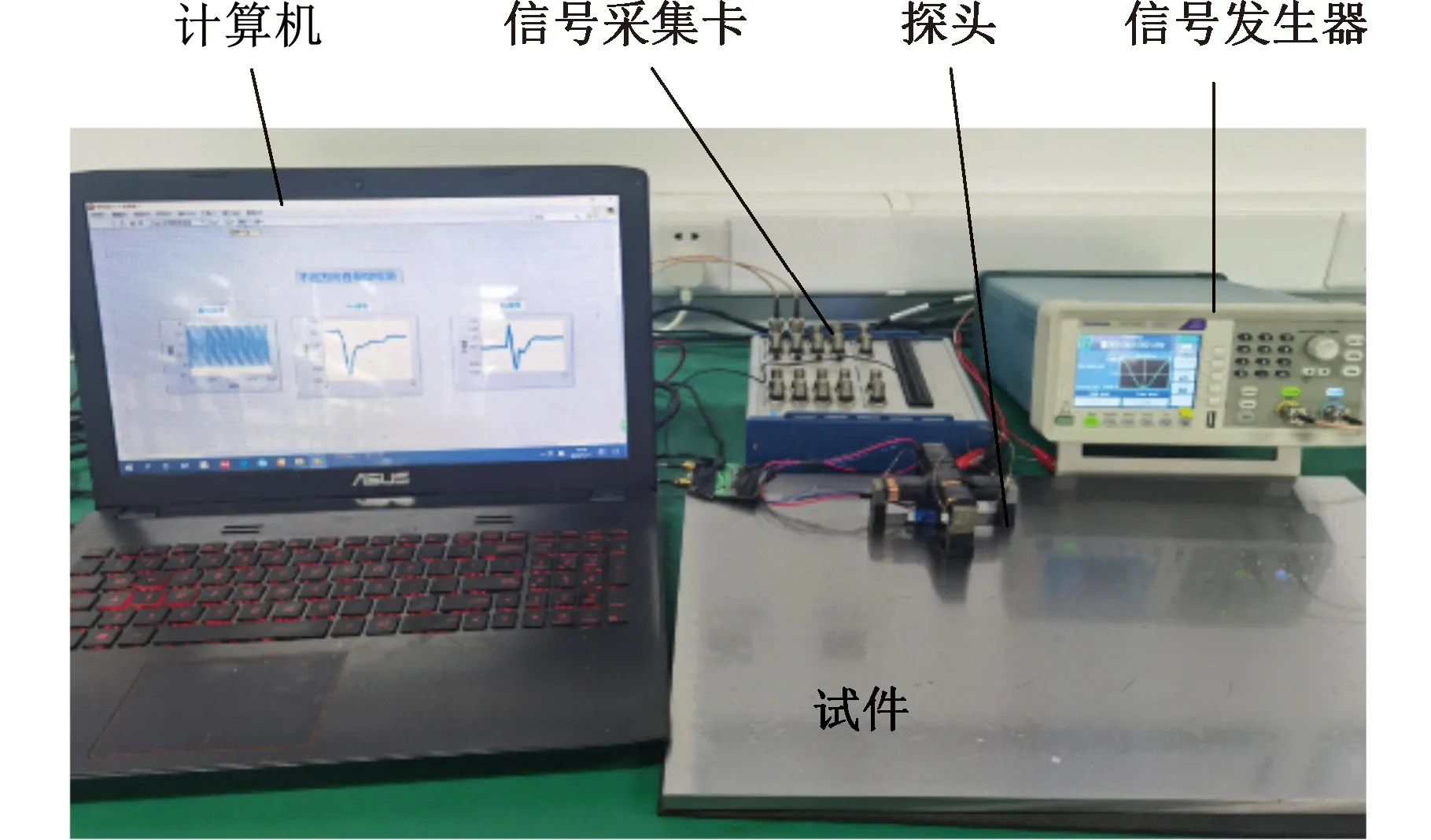

实验系统主要包括激励、磁场传感器、信号采集卡、上位机等,原理如图9所示,实验装置如图10所示。

图9 实验系统原理图Fig.9 Principle diagram of the experiment system

(a)实验装置

本文利用信号发生器产生激励频率6 kHz和电压幅值1 V的两路相位差90°正弦信号,激励线圈单轴采用100匝直径0.2 mm的漆包线绕制。该传感器的信号拾取部分采用TMR2905传感器,放置在激励线圈下方中心处固定。传感器拾取的电压信号经过调理放大接入信号采集卡NI6366的DAQ信号采集模块,经过模数转换送入上位机显示与计算。由于磁场信号微弱,易受其他信号的干扰,所以在软件程序上加入了锁相放大模块,滤除与检测信号无关的干扰信号。

本实验中试件采用304奥氏体不锈钢,上表面采用电火花加工尺寸为15 mm×0.2 mm,深度分别为1 mm,2 mm,3 mm的3组不同走向的裂纹,如图10b所示。

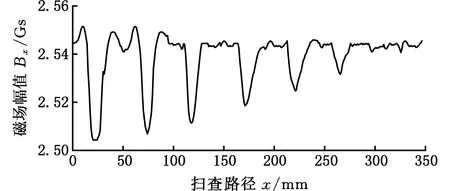

实验中,将探头沿着一组深度相同的方向性裂纹扫查。提取0°~90°不同走向裂纹的磁场扰动信息。实验采集的两轴磁场信号如图11所示,图中展示了深度2 mm的方向性试件检测结果。从图中可以看出,随着裂纹角度的增加,Bx特征波谷值逐渐减小,By特征波谷逐渐增大,与仿真趋势一致。

(a)Bx信号检测结果

(b)By信号检测结果图11 方向性裂纹检测结果Fig.11 Crack detection results for different directions

所以本文采用的Bx、By波谷特征可以实现任意方向裂纹的检测。取Br=Bxm+Bym,绘制Bxm、Bym、Br幅值随裂纹角度变化曲线,如图12所示。由图12数据可知,利用单一特征无法实现方向性裂纹的检测,Br特征能够以相同的幅值变化检测出任意方向的裂纹。

图12 方向性裂纹扰动幅值Fig.12 Crack disturbed amplitude for different directions

将3组方向性裂纹实验结果代入式(11),计算裂纹角度,结果如图13所示。由图13数据可知,不同深度的判定误差相差不大,这是因为本文的裂纹方向判定方法误差来源于裂纹宽度的磁场扰动幅值。本文的裂纹定向算法能够在误差允许的范围内计算出裂纹与扫查路径的夹角,但是当裂纹角度接近0°或90°时,角度判定误差相对较大,最大判定误差为8.4°,与仿真结果相比,实验结果对称性相对较差,误差相对较大。

图13 实测裂纹角度Fig.13 Measured crack angle

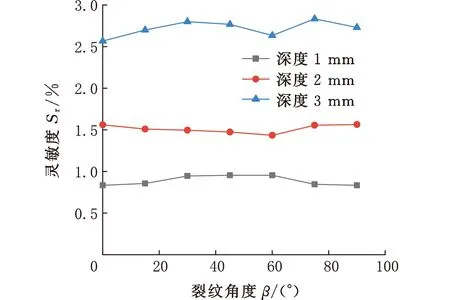

定义检测灵敏度[18]如下:

(13)

对不同深度的3组方向性裂纹扫查,绘制灵敏度与裂纹方向角变化图像,实验结果如图14所示。从图中可以看出,裂纹的检测灵敏度与深度有直接的关系,深度越深,检测灵敏度越高。裂纹深度相同的情况下,对任意方向的裂纹均有相同的检测灵敏度。

图14 方向性裂纹检测灵敏度Fig.14 Crack detection sensitivity for different directions

4 结论

针对传统交流电磁场检测不定方向裂纹容易出现漏检的情况,本文引入了旋转交流电磁场,通过建立磁场分量与感应电流、裂纹方向的表达式,分析误差存在的原因,有限元仿真分析和实验结果表明:

(1)旋转磁场激励单检测传感器下,沿固定路径扫查检测任意方向裂纹,磁场分量Bx、By特征在感应电流方向垂直于裂纹方向时有最大畸变幅值。

(2)双激励下,利用Bx、By特征可实现任意方向裂纹的检测和方向的判定。相同深度的方向性裂纹检测灵敏度相同。

(3)利用Bx、By特征可实现裂纹走向与扫查路径夹角的判定,由于判定公式中忽略了裂纹宽度扰动幅值,所以存在判定误差,误差在裂纹与扫查路径重合或者垂直时较大。

本文利用双激励探头实现不锈钢试件表面任意方向裂纹的检出和方向的判定,减小了传感器的体积与系统复杂度,提高了检测效率,满足自动化检测的需求。然而,本文的工作是在实验室条件下完成的,考虑实际工程运用,后续将在自然缺陷条件下继续开展工作,研究信号特征的提取与检测灵敏度的提高,以及裂纹方向判定方法的优化。