植物工厂水培叶菜生产全程机械化研究进展

李宗耕 杨其长 沙德剑 马 伟

(中国农业科学院 都市农业研究所,成都 610299)

植物工厂是在密闭或者半密闭条件下通过高精度的环境控制,实现作物在垂直立体空间上周年计划生产的高效农业系统,因其技术高度密集,被公认为是设施农业的最高发展阶段,成为衡量一个国家农业技术水平高低的重要标志。植物工厂的种植方式主要以水培为主,即将作物直接种植在营养液中。水培是一种新型的无土栽培方式,通过种植杯(篮)和栽培板等使植物根系生长于营养液中。与土壤栽培相比,水培的养分供应更加迅速、均衡和充足,有利于植物吸收,并可根据营养液中的养分消耗,及时地补充相应营养元素,被广泛地应用于蔬菜生产,特别是叶类蔬菜。水培叶菜的生长速度是土壤种植的2倍以上,单位土地利用效率是土壤种植的几十倍甚至上百倍,因此水培叶菜技术将是我国农业4.0时代的重要组成部分与呈现形式。

我国是世界第一大蔬菜生产国和消费国,2018年全国蔬菜种植面积突破2 000万km,产量达7亿t以上;其中叶菜类种植面积占比高达30%以上,约占总产量的1/3。叶类蔬菜强有力地支撑了“菜篮子”工程,是人们日常生活中必不可少的一部分。而水培叶菜可以根据其种植的品种和生长阶段来调控营养含量,实现养分的精准供给,从而确保蔬菜的品质与口感,兼具环保无污染等优点,更符合当下人们对于有机、绿色、安全的食品诉求,并已得到大面积的推广应用。目前国内京东、喜萃和中科三安等公司都建立了水培叶菜工厂,为市场提供新鲜安全的蔬菜。

水培叶菜生产工艺流程清晰有序,分工明确,生产全流程主要包括播种、育苗、定植和收获等步骤,而目前国内所有的水培叶菜工厂均无法实现全程高效地机械化和自动化生产,仅在播种环节有一定的机械应用,其他环节配套的机械装备多处在研发试验阶段。而大型化、多层化叶菜工厂的建立以及用工成本等因素促使产业升级改造,传统的人工生产方式将逐步被取代,机械化、自动化、现代化的叶菜工厂更符合社会和企业发展需求,水培叶菜工厂的全程机械化将是实现叶类蔬菜高效工厂化生产的唯一途径。

1 水培叶菜播种机械研究现状

随着大型水培叶菜工厂的建立,传统的人工手播已无法满足叶菜工厂的生产需求,播种机的应用显得尤为重要。当前水培叶菜主要有2种不同的播种方式,一种是将种子直接播到育苗海绵中;另一种则是播到育苗基质中,这需要借助育苗杯、定植篮或穴盘来完成。目前,国内鲜有海绵播种机的研究报道,大多数研究主要集中在第二种播种方式上,也就是穴盘播种。

我国自动化穴盘播种技术起步较晚,20世纪80年代在引进国外穴盘播种生产线的基础上进行吸收改造设计,开发了ZXB-360和ZXB-400精量播种机,实现了穴盘的自动化播种。“八五”期间,苏海泉研制了ZKB-400穴盘播种机,播种效率可达360盘/h,播种合格率在96%以上,但该播种机只适用于中等大小的丸粒化种子。1997年,农业农村部南京农机化研究所研制了一种气吸式穴盘精量播种机2QB-330,该机器能够满足每穴1~2粒的播种需求,通过更换吸种板,可实现不同类型蔬菜种子的精量播种,但该机械的播种合格率低,仅为90%左右。赵立新等研制的针式精量播种机BZ-200,采用负压针式吸种,可实现每穴1~5粒的自动化播种,并可通过更换吸种针头实现不同类型蔬菜的播种,播种合格率在95%左右。广州绿翔机电公司研发的2BS-6气力式滚筒穴盘播种机,能够实现对0.7~2.0 mm小粒种子每穴1粒的精量播种,播种合格率在95%以上,生产效率可达600盘/h。胡建平等设计了一种磁吸式精密播种机,播种前先用磁粉对种子进行包衣处理,依靠电磁吸头实现对种子地吸取,并可通过调节磁力大小来控制播种量和播种精度,对小白菜种子的单粒播种率可达90%,播种效率为300盘/h。为实现小粒径蔬菜种子穴盘精量播种,杨昌敏等研发了一种滚筒气吸式精量播种机,对于128孔的穴盘,播种效率可达840盘/h,单粒合格率为94%左右,能够满足自动化穴盘精量播种的需求。随着市场的发展,国内出现了一批园艺装备企业,其中以杭州赛得林、鹤壁创祺、上海矢崎和浙江博仁工贸的播种机械较有代表性。但这些企业仍处于发展阶段,缺乏龙头企业引领,播种机械的普及与应用度不高,仅在大型连栋温室生产中有所应用。

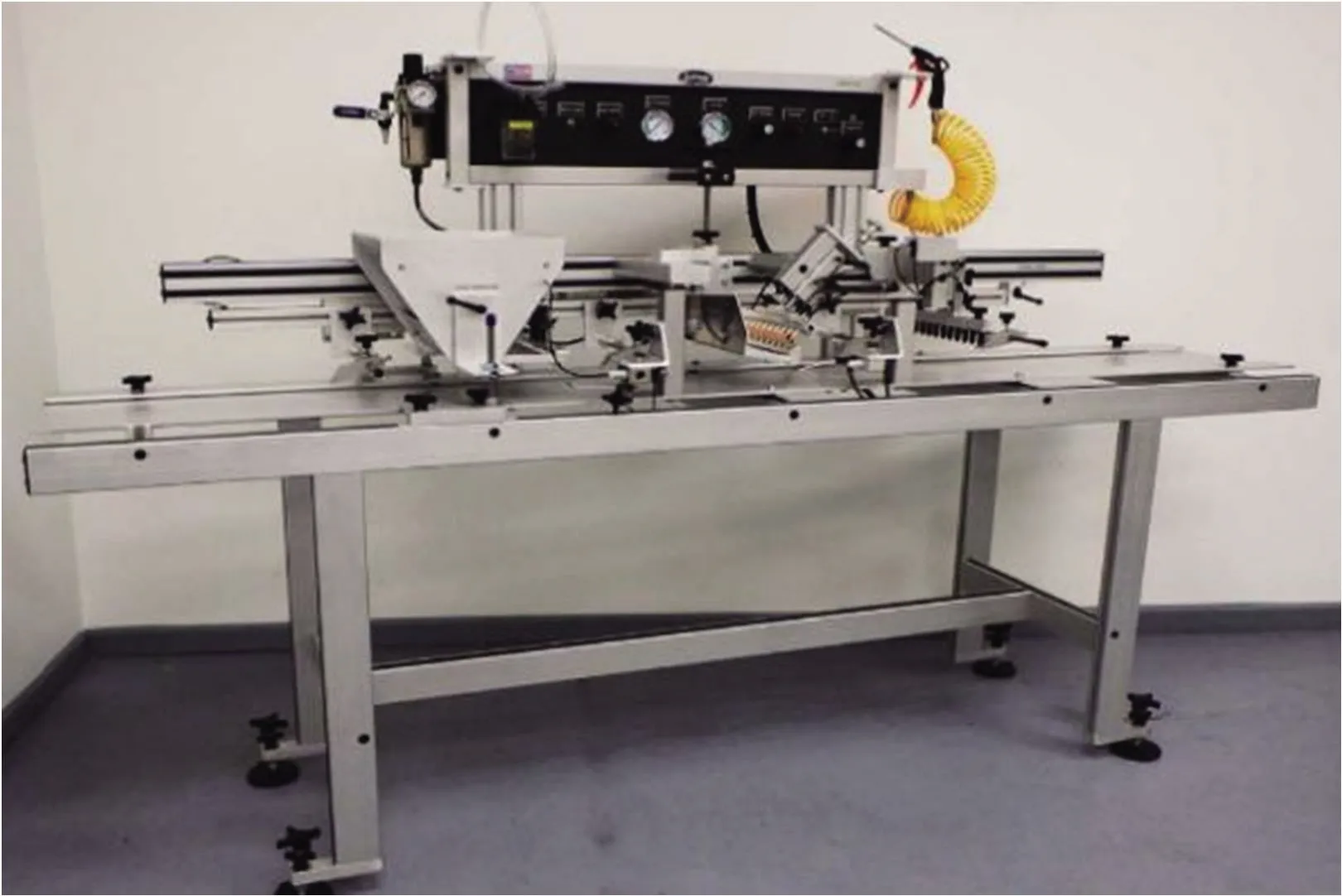

国外对穴盘播种机的研究较早,技术相对成熟,自动化程度高,播种效率高。经过多年的发展,国外的播种机械商业化应用已经十分成熟,例如美国的Blackmore和Seederman、英国的Hamilton、意大利的Mosa、荷兰的Visser和韩国的Helper等公司的产品较为知名。Blackmore公司开发的Stretch PLC滚筒播种机,可通过切换不同的滚筒和吸种口,实现多种蔬菜种子的播种,能在5 min内完成滚筒切换,5 s内实现吸种口切换,切换效率高,播种效率高达1 200盘/h。美国Seederman公司专为小型温室开发了GS系列针式播种机,其中GS1式半自动播种机,播种效率可达到120盘/h(288穴/h),该播种机不需要消耗电能,工作部件均由压缩空气来驱动;GS2和GS3(图1)为全自动针式播种机,与GS1相比效率更高,工作性能更稳定,播种效率为180盘/h(288穴)。英国的Hamilton公司研发的HNS3型气吸滚筒式播种机,能够适用于市面上大多数的穴盘和蔬菜种子,通过安装在播种机上的双重滚筒和每个滚筒上2种不同吸嘴,可同时对2种不同的穴盘实现单行、双行或者多行播种,播种效率为700盘/h。意大利Mosa公司的Line系列播种生产线具有极强竞争力,在系统中配备了公司独有的模块化系统,其中Line1400(图2)能够通过电子系统来控制全部的工作部件,播种效率高,可达1 400盘/h。图3是荷兰Visser公司开发的一种机器人播种机,主要用于小批量种子的播种,其能通过自身软件编程来确定不同穴盘的播种位置,并可以将不同种类的蔬菜种子同时播种到一个穴盘中。韩国Helper公司开发的SD系列播种机,能将各类型种子播种到不同穴盘中,并可根据种子大小和类型改变喷嘴大小,其中SD-900 W型播种机播种效率可达400盘/h(128穴/h)。

图1 GS3型全自动针式播种机Fig.1 GS3 automatic needle seeder

图2 Line1400型播种机生产线Fig.2 Line1400 seeder production line

图3 机器人播种机Fig.3 Robot seeder

为了实现对不同类型种子的精密播种,国内外对播种机的核心部件排种器进行了大量的研究。国外研究者通过采用响应面法、神经网络和高速摄像等对排种器进行了结构设计优化,以实现吸种针孔的自动收缩与扩大,从而解决不同粒径种子的通用性难题。同时,国外研究人员也将智能化和信息化技术应用到播种机的研发中,为实现更加高效、精密的播种提供了可靠的技术,便于播种机的管理、维护和信息共享。国内对播种机的关键部件也开展了创新性研究,对排种器吸、排种子的过程建立力学模型,分析影响吸、排性能的因素,同时也对蔬菜种子的粒径等物理特性和播种机的控制系统展开了研究,通过遥控控制和激光导航等自动控制方式,实现播种机的智能控制。

2 水培叶菜移栽定植机械研究现状

随着时间的推移,穴盘中种苗逐渐长大,因此需要将种苗移栽到间距更大的栽培板上。生产中的移植作业基本以人工为主,劳动强度大、效率低。

国外早期移栽机械是通过在成熟的工业机器人搭载末端执行器来进行移栽作业。1987年,Kutz等在温室里借助Puma56机器人实现了对苗床植物的移栽作业,并通过计算机仿真,确定了机器人移动的“L”型最佳路径,取苗成功率在96%左右。而后,Ting等提出了一种慢加速脱盘和快加速提取的取苗方式,并设计了一种滑针式取苗末端执行器,执行器通过上下垂直移动靠近穴盘幼苗,执行器上的夹取针斜插入基质,而后在机械臂的带动下将穴盘苗取出,当末端执行器的加速度固定在526 mm/s时,取苗的成功率为95.4%。2002年,Choi等设计了一种取苗机械手,该装置以五连杆机构为主,采用指针夹取方式取苗,种苗的拾取速度能够达到1 800 株/h,这标志着国外对于移栽机末端执行器的研究已经十分成熟。此外,Tai等在温室种苗移栽机中植入了视觉检测系统,能够自动识别穴盘内幼苗的位置并判断其健康状况,将识别的结果转化成计算机语言,反馈给移栽机器人辅助其完成移栽工作,从而实现智能化的移栽。随着技术的发展进步和大量资金的投入,国外的移栽机器获得了较好的发展,并实现了商业化的应用,其中以荷兰Visser Horti Systems公司的Pic-O-Mat系列和意大利Urbinati公司的RW系列最为著名。Visser公司的Pic-O-Mat GR-2700型移栽机(图4)采用了高分辨率位置反馈和伺服控制系统,拥有24个独立的伺服控制抓爪,并配备了伺服驱动的夹持器能够保证高速精确的移动与夹持;而且内部自带多种移植组合程序,可通过触摸屏现场编程实现不同作物的移植组合,工作效率可达45 000株/h。Urbinati公司的RW64(图5)无线移栽机配备了72个夹持器,采用无线电机驱动,并带有22 cm (8.4英寸)彩色触摸屏,可现场进行编程与自诊断,减少维护,无线独立电动抓爪具有更好的灵活性,能够实现单排或双排移植,移植效率为50 000株/h。

图4 Pic-O-Mat GR-2700型移栽机Fig.4 Pic-O-Mat GR-2700 transplanter

图5 RW64型无线移栽机Fig.5 RW64 wireless transplanter

国内有关移栽机械的研究始于20世纪90年代,孙廷琮等率先对穴盘移栽机构进行了研究。2005年,孙刚等设计了一种龙门式生菜移栽机,采用气动驱动移苗爪,运用μC/OS-Ⅱ嵌入式操作系统的16位控制器作为核心控制系统,但该移栽机的移苗机构和移苗手不够完善,各机构稳定性不足;而后强丽慧等对该机械进行了优化设计,首次采用了倾斜插缩-垂直取放的移苗方式,改用PLC的自动移苗控制系统,并在机械上添加了光电传感器对穴盘进行定位,改进后的机械稳定性得到改善,移植效率可达人工移植的3倍左右,但该机械只能适用于深液流的浮板栽培,通用性差,无法实现智能化,未能得到推广应用。2007年张诗等通过ADAMS对移栽机械手进行了运动学仿真研究,确定了最优的运动速度,为移苗机械手的试制提供了理论支撑。随着技术的发展,研究人员将视觉技术应用到了移栽机及其性能优化上面。浙江大学的蒋焕煜等通过移栽机上的视觉技术对种苗进行图像识别与定位,判别种苗的健康状况是否适合移植,并根据番茄幼苗的特性,设计了铲式抓取手指,抓取成功率在82%左右,但是该种方式会造成一定程度的根坨损伤。贺磊盈等通过机器视觉来规划末端执行器的路径,解决了移栽机作业过程中的叶片重叠问题,提高了工作效率。张丽华等设计了一种新型气动移栽机,通过伺服电机、滑轨和链传动的方式实现取苗爪的水平与垂直运动,移栽机一次能够移植4棵幼苗,整体移植效率可达2 000株/h,较人工移植效率提高了1倍左右。冯青春等研发了一种花卉穴盘移栽机,用于盆栽幼苗的移栽作业,该移栽机利用视觉识别技术完成种苗的定位与剔除,并通过由弹簧驱动的柔性可调夹持手爪,实现对种苗的夹取,实验结果表明,当移栽效率控制在800株/h以下时,视觉系统的识别准确率可达87%,夹持手爪可进行可靠性操作。为了解决一对一取放苗效率低的问题,严宵月等设计了一种整排间隔放苗的自动移栽机械,该移栽机是在PVHR2型旋转托杯式半自动移栽机的基础上升级而来,通过末端执行器的上升、下降和正反旋转90°等动作,可以实现一次性取放6棵种苗,在72孔的穴盘苗试验中,拾取效率可达3 600株/h,成功率在95%以上。刘霓红等设计了一种管道式水培叶菜移栽机(图6),该移栽机主要由供盘带、苗盘推送机构、苗盘输送机构、取苗机构、种植管输送机构以及控制系统组成,一次可以移栽6棵种苗,移植效率为1 200株/h,移植成功率为90%。

总的来看,国内对于移栽机械的研究和应用上取得了较大的进步,但是对于水培叶菜移栽机械的大多数研究还是停留在样机或者试验探索阶段,再加上设备巨大,价格高昂等原因,并没有做到商业化的应用和推广。在移栽机械研发方面,可借鉴国外先进的设计经验,整合水培叶菜生产中的配套物料,形成统一标准,便于机械化操作;给移栽机械手赋能,在提高其科技水平的同时兼顾轻便实用化研究,降低成本。

图6 管道式栽培移植机Fig.6 Pipe cultivation transplanter

3 水培叶菜搬运与收获机械研究现状

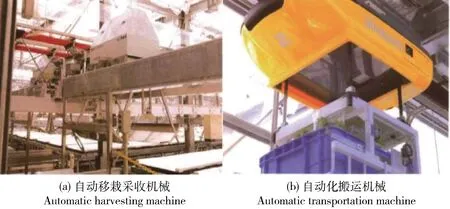

水培与传统土壤栽培的农艺特点、采收要求不同,其收获装置形式与收获的方式等也不相同。在收获机械上,以日本和欧美等发达国家的研究起步较早,日本三菱重工的自动化植物工厂实现了从播种到收获的全自动化生产,能够节省91%的劳动力,但成本过于高昂,无法实现推广。在设施水培生菜的采收上,日本鹿儿岛大学采用了往复式切割去根采收,但采收后生菜菜叶杂乱无序,并容易造成蔬菜水分和营养物质的流失,也尚未应用于生产。Hachiya等设计了一种水培菠菜自动采收机器,先由搬运设备将栽有成熟菠菜的栽培板搬运至传送带上,经机械装置一端的切根装置切掉根部,而后经传送带将栽培板送至装置的另一端,并在此处将整个栽培板倒置,依靠重力将菠菜与定植杯分离开,掉落至下一级的传送带上,完成菠菜的收获,整个收获装置主要依靠传送带完成,自动化程度偏低。2001年,日本北海道植物工厂研发了一款搬运采收机器人(图7),该机器人位于栽培架的上方,通过事先设计好的轨道在空间内按照既定的轨迹移动,并根据控制指令达到指定的位置,在作业时,机器人将栽培板抬起运输到指定位置,而后完成切根收获等动作。Cho等研发了一种3个自由度生菜采收机器人,利用机器视觉观测生菜生长状况,判断是否采摘,并通过模糊控制调整夹持生菜的力度,采摘后再对生菜进行切割、输送。

图7 自动采收与搬运机械Fig.7 Automatic harvesting and transportation machinery

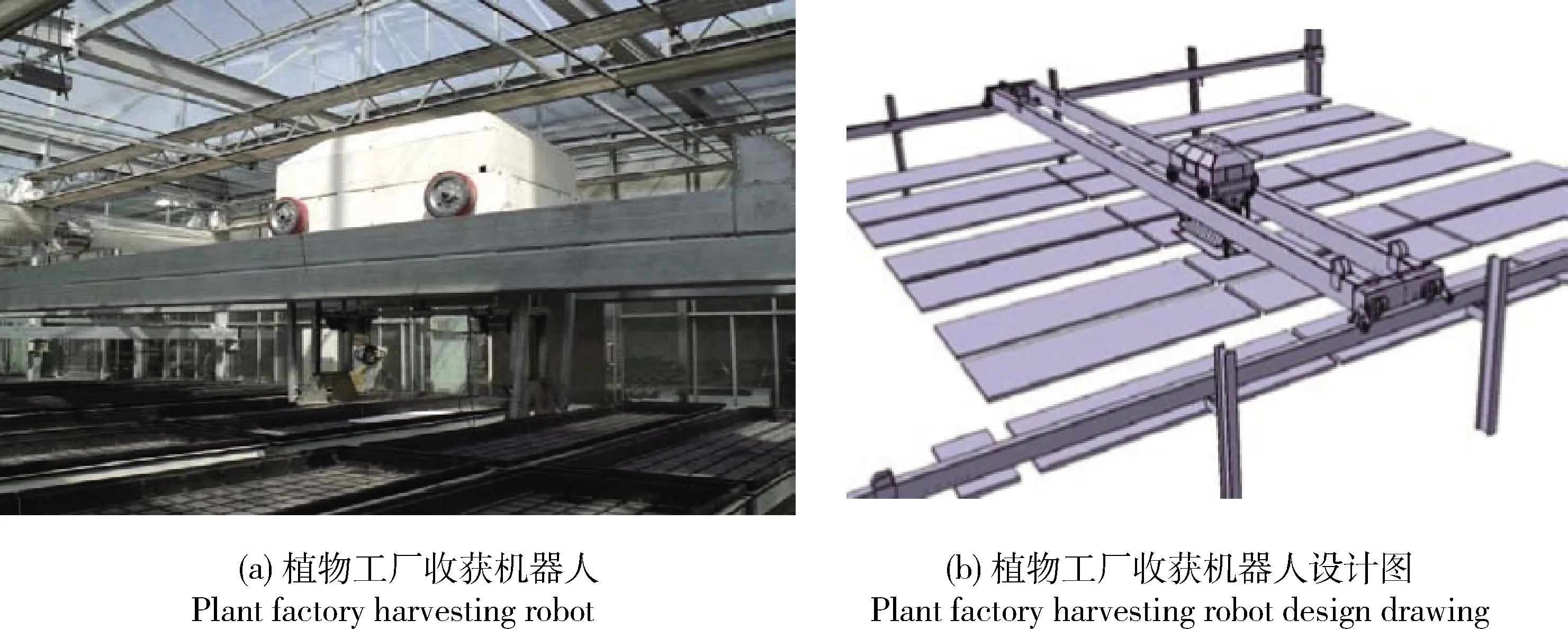

国内在水培叶菜和植物工厂蔬菜收获机械方面也进行了大量研究。权哲龙等设计了一种搬运机器人,沿着栽培过道间铺设的导轨行走,采用滑切式搬运栽培板,这种方式虽然移动比较方便,但是定位比较困难。周增产等在北京通州一植物工厂内设计了一款自动收获机器人(图8)来代替人工作业,该机器通过编码器实现定位,利用PLC主从网络完成控制;采用气动装置将栽培板托起并搬运到指定位置;定位方式灵活,但只能用于单层栽培,在多层立体栽培中无法应用。上海交通大学张样平等设计了一种叶菜轨道式栽培系统,种植盘能够在种植轨道上移动,通过分段栽培,当把位于种植端的幼苗种植盘通过机械臂推送到栽培床上时,位于栽培床回液端的成品菜同时会被推出栽培床,进入到下菜流水线,再经流水线运到出菜区,从而完成叶菜的自动搬运,但这种方式也仅适用于单层栽培。江苏大学的毛罕平等在栽培板上安装铝环,并通过分级抬升和分级伸缩的形式,将翻叉套进铝环内完成对栽培板的抬升与收取,进而实现多层植物工厂的蔬菜收获,但这种方式的效率较低,也无法适用于大型植物工厂。针对植物工厂多层栽培的搬运难题,周亚波等设计了一种自动搬运装置,将动静两种轨道吊装在栽培架上方,动轨的运动方向与静轨上机械手的运动方向垂直,从而实现机械手前后左右的移动,并通过剪叉升降机来控制机械手的上下运动,整个装置通过PCL控制器进行控制,PCL通过实时采集位移传感器的脉冲信息进行坐标定位,配合栽培板上的吊环,实现机械手对栽培板的抬放搬运,但这种方式在高层和超高层植物工厂中无法应用。

图8 北京通州植物工厂收获机器人Fig.8 Harvesting robot in Tongzhou of Beijing plant factory

目前,虽然国内外对水培叶菜搬运收获机械的研究取得了一定的进展,但基本处于试验探索阶段,尚未做到商业化应用。要获得实际的生产应用,还需要在机械的精确定位、快速反应和稳定运行上进行深入的研究,实现机械的“快”、“准”、“稳”。并在实现单层水培叶菜生产应用的基础上,逐渐向垂直立体空间上延伸,突破多层或超高层立体垂直水培叶菜植物工厂搬运与采收的难题。

4 存在问题及思考

目前,我国针对水培叶菜生产的机械设备较为缺乏,仅在播种环节能够实现自动或半自动播种,并且与发达国家相比具有较大的差距。水培机械发展缓慢,无法满足实际生产的需求,亟需突破高效轻简化水培机械装备的研发与应用。虽然近些年来随着水培叶菜的发展,机械装备得到了一定的改善,但总体上还存在以下问题:

1)机械专用性不高。水培叶菜的很多机械装备都是从大田农机装备引用或者改装而来,与水培叶菜的农艺要求匹配度较差,农机的适用性不高。这与研究人员对水培叶菜生产工艺与流程不熟悉有关,同时缺乏对水培叶菜生产各环节所涉及到的机械动作的机理研究,应做到设备研发与农艺操作相结合,提高机械的实用性。

2)水培叶菜生产配套装备发展不完善。生产中的基质块、海绵和定植杯等各类生产物料没有统一规格,围绕水培叶菜生产的上下游装备各产业链彼此独立,没有形成标准,限制了全程机械化的应用。

3)机械设备价格高昂、效率低、适用性差。水培叶菜生产中的机械设备价格贵,维护成本高,适用的蔬菜种类和生产环境单一,机械操作动作缓慢,效率低,成熟的商品化机械缺乏,过于依赖进口,忽略了国内生产环境。

4)自主创新不足。关键机械设备缺乏自主创新,研究设计以经验为主,盲目模仿国外机械,没有重视实际应用需求。

5 发展趋势

随着植物工厂等高新农业技术的发展,水培叶菜生产逐渐向标准化、模块化栽培的方向发展,辅之以AI、物联网和大数据等技术的支撑,水培种植技术将迎来全新的升级。

大型水培叶菜工厂势必朝着机械化、智能化和数据化的方向发展,例如中国农业科学院都市农业研究所研发的20层全自动无人化植物工厂;而对应的机械也将朝着智能化、信息化的方向发展,通过各流程机械设备的互联,实现各工序的高效自动化生产,并依靠人工智能等技术完成复杂的识别和多任务调度,从而实现种子到蔬菜的无人化生产。然而,对于小型水培叶菜工厂,如日本家庭型植物工厂,生产面积相对较小,投资小,则机械的发展应该更加注重实用性,在适于生产空间的基础上,要兼顾轻便、灵活,实现机械化或者半机械化生产,释放劳动力,降低劳动强度。

目前,我国简易水培叶菜生产占有较高市场比重,要求机械设备要与生产环境相匹配,控制成本,以实用、适用为主;随着国家的支持和企业投入,以植物工厂为代表的大规模现代化的水培叶菜工厂在全国各地逐渐兴起,则需要全流程智能化、自动化的机械设备,替代传统人工操作,形成无人化智能水培叶菜工厂。以上两点说明我国水培叶菜机械设备要朝着智能化和轻简化并行的方向发展,从而全面提高水培叶菜工厂的机械化水平。