汽车覆盖件质量缺陷视觉检测研究

目前,汽车覆盖件生产质量检查以人工检查为主,人工检查质量受人员技能、生产节拍、工作态度、劳动强度等因素的影响,存在质量漏检风险,人工检查质量也存在过检、损伤零件等问题。随着生产节拍的不断提升,机器人自动化装框的实施,人工质量检查越来越跟不上冲压生产发展的需要。由于人工检查在实际应用中遇到的困难和机器视觉检测技术的不断发展,给冲压生产提供了新的检测方法。机器视觉检测技术的优点是检测快速、准确、可靠,安全性高,不直接接触零件,不损伤零件。还可以减少质量检测人员,降低制造成本,对每一个检测的零件留有检测照片,可以实现零件质量的精准追溯。

本文从歌词的语言出发,通过两首典型“中国风”歌曲歌词修辞格运用的分析,试探究修辞格的不同运用给“中国风”歌曲带来的效果。试着通过对同一类型歌词修辞格运用的研究,来探索“中国风”歌曲对修辞格态度的异同以及由此带来的效果对歌曲的影响。

视觉检测系统一般由光源、光源控制器、光学镜头、相机、传感器、图像处理单元、图像分析处理软件、通信输入输出单元等部分组成。根据覆盖件的特点,选择的相机是500 万像素滚动快门黑白相机,配备10 ~50mm 变焦镜头。光源采用LED 球积分光源,适用于零件表面有凹凸不平,弧面表面检测。图像处理软件采用SGVision 视觉软件,该款软件无需编程,算法工具丰富,功能强大,使用方便。

开裂问题视觉检测

开裂问题是覆盖件最严重的质量问题,在实际生产中,员工在装框前每件零件质量检查的时间只有12 秒左右,在短时间内检查完整个零件是很困难的。使用机器视觉检测零件质量,可以在1 秒内完成零件拍照和检测。开裂问题视觉检测的流程如下:

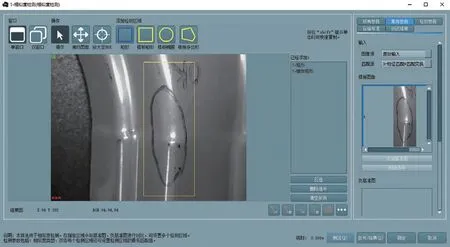

⑴用相机对合格的零件进行拍照,选取一张清晰的照片作为参考图,再用特征匹配工具选取零件一个部位作为ROI(检测区域),确定零件定位部位,后续零件检测定位会更加准确。特征匹配算法的设置界面如图1 所示。

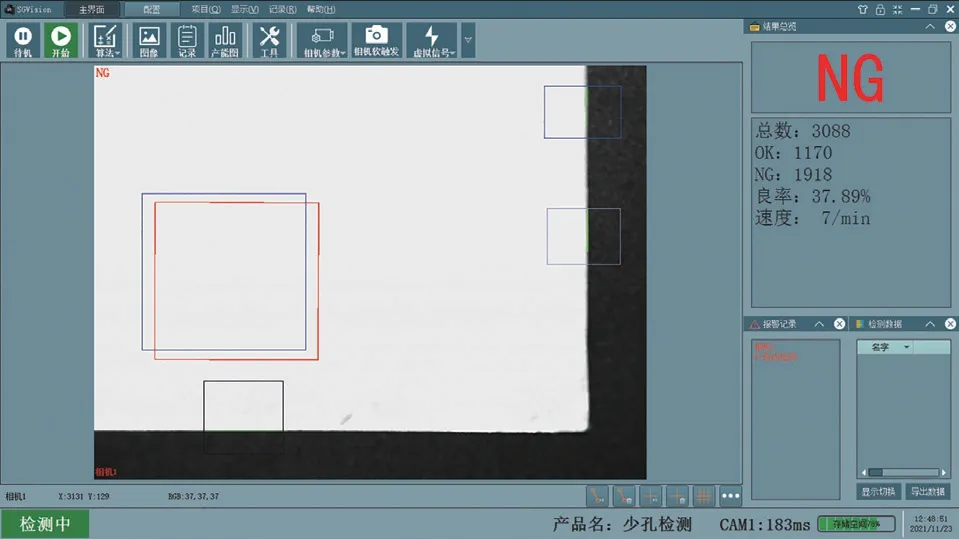

⑶2 个算法设置完成后,先点“测试当前”按钮,看软件能否正确检测出模板中的照片,如果检测“OK”,则算法设置完成。如果有少孔零件,软件检测结果就会显示“NG”不合格,并发出报警声,如图6 所示。

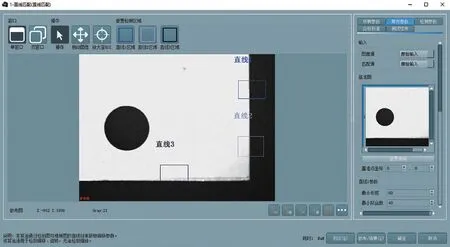

缺边问题是由于零件放料不到位或者废料区开裂造成零件缺失一部分,缺边对零件的功能和外观都有影响。视觉检测该问题的流程如下:

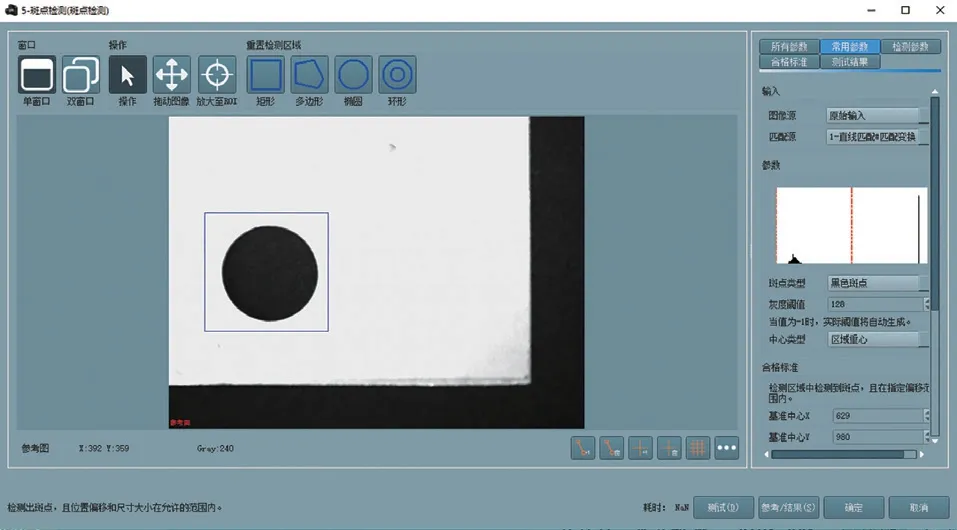

⑵选用斑点检测算法检测少孔问题,把ROI 蓝色框圈住零件的孔,斑点类型选择黑色斑点,灰度阈值选择128,中心类型选择区域重心。合格标准设置中,基准中心X 为629,基准中心Y 为980,最大允许偏移X 为200,最大允许偏移Y 为200,最小允许宽度为4,最大允许宽度为700,最小允许高度为4,最大允许高度为700,斑点检测算法就设置完成。点测试按钮,如显示“OK”,则设置正确,如图5 所示。

听了这个问题,陈校长笑呵呵地说:“陈校长可当不了未来三十年的校长喽!但是我可以作为老校长畅想一下学校的未来。在未来,学校乘着集团化办学的东风,会在添置校园硬件设备、打造校园课程空间、提升教学质量及丰富校园文化建设等方面做出更多的努力。同时也希望不仅仅只有校方的努力,还需要学生和家长的共同参与,使虹口区第四中心小学可以成为上海,乃至全国一流的学校,为社会培养更多的人才!”

少孔问题视觉检测

⑴用相机拍一张合格零件的照片,选取一张清晰的照片作为参考图,选用直线匹配算法,直线1 的ROI 区画在零件左边直线上,直线2 和直线3 的ROI区画在零件水平直线上。点击测试按钮,出现测试结果“OK”则设置完成。通过零件2 个边定位零件,使检测更加准确可靠,如图7 所示。

⑴用相机拍一张合格零件的照片,选取一张清晰的照片作为参考图,选用直线匹配算法,直线1 和直线2 的ROI 区画在零件右边直线上,直线3 的ROI 区画在零件水平直线上。通过零件2 个边定位零件,使检测更加准确可靠,点击测试按钮,出现测试结果“OK”则设置完成。

564 手术治疗时机对多发肋骨骨折内固定术后并发症的影响 兰 纲,王细勇,郭大为,肖怀清,徐朱慧,张志豪

⑶2 个算法设置完成后,先点“测试当前”按钮,看软件能否正确检测出模板中的照片,如果检测“OK”,则算法设置完成。如有开裂零件,视觉检测软件会做出正确检测,检测时间在1 秒内完成,检测结果是“NG”不合格,并发出报警声,如图3 所示。

未来的远程学习技术无关乎技术,也无关乎距离[4]。在线教育理念借助联通主义、建构主义以及信息加工理论等学习理论,在一个动态交互、泛在灵活的开放教学环境中传递知识。这种模式下的教师需要具备信息教学核心素养,适应时空分离状态下教学过程和资源的设计、开发、利用、管理和评价,才能使得在线教学朝着规范化、合理有效的方向发展。

缺边问题视觉检测

⑵选用相似度算法检测零件是否有开裂,相似度算法用于与设定的ROI 区域(蓝色框)内与模板基准图进行比对,可同时设置多个检测区域与忽略区域,从而判断零件是否有开裂问题。相似度算法设置如图2 所示。

少孔问题也是覆盖件最严重的质量问题之一,少孔是指零件实际孔数与标准孔数少一个或多个的问题,少孔对下工序装配零件会有严重影响。目前,冲压对零件孔数采用的方法是每15 分钟抽检1 件数孔,如果在这个间隔时间内出现少孔问题,可能到发现时已生产100 件左右。如果采用视觉检测,则可实现100%检测孔数,实现少孔问题零逃逸。少孔问题视觉检测的流程如下:

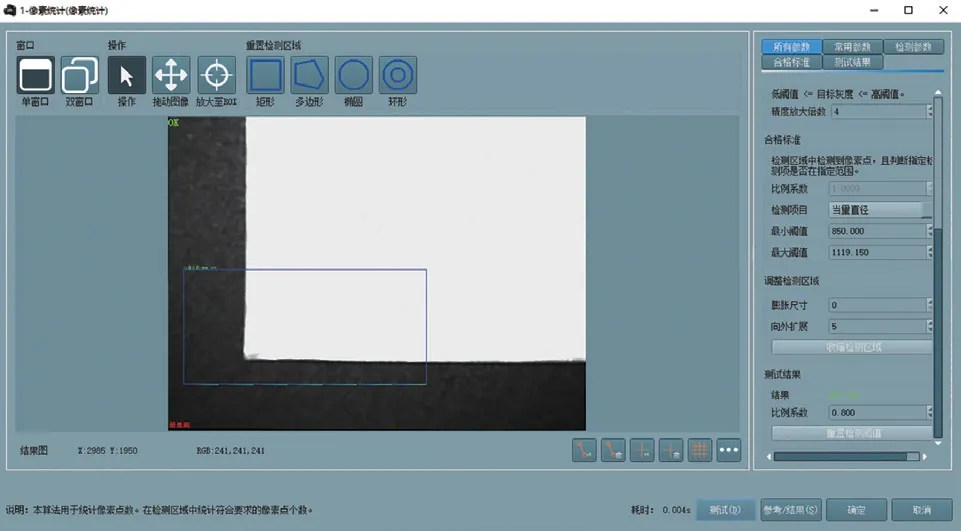

⑵选择像素统计算法检测零件缺边问题,用ROI蓝色框圈住零件左下角,检测项目选择当量直径,最小阈值设为850,最大阈值设为1119.15。设置完成点击测试按钮,如出现“OK”结果则设置完成,如图8 所示。

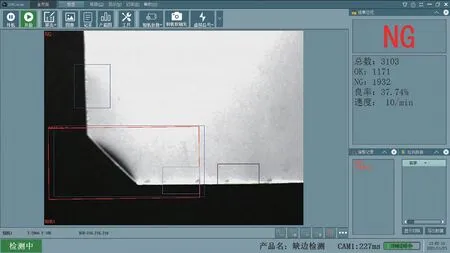

⑶2 个算法设置完成后,点击测试按钮,如出现“OK”结果,则完成全部算法设置。当零件出现缺边问题时,软件会出现“NG”结果,并发出报警声,如图9 所示。

检测结果汇总处理

在实际检测中,SGVision 软件会汇总所有检测零件“OK”照片和“NG”照片,如果出现检测错误可以查询检测留存的照片进行核对,修正算法工具中的参数,使检测更加准确。每天检测的数据,软件会自动汇总和统计,如有需要可以导出每天产能图(图10),计算检测零件的合格率,并且能导出每天检测的每个零件具体数据,便于生产部门进行分析,提升产品质量,提高零件合格率。

充分发挥农业公益性社会服务机构在农业科技推广中的主体作用。建立公益性农技推广体系,以满足农民的科技需求为出发点,以服务农民的成效为检验标准。建立健全农技推广运行机制,培养建设农业科技示范户和示范基地,开展农技人员培训,促进农业产业技术体系与技术推广体系对接。加速农业新机制形成,完善农业科技成果转化快速通道,全面提升公益性农技推广体系的公共服务能力。

结束语

通过对汽车覆盖件开裂、少孔、缺边3 种质量问题视觉检测流程的设置,掌握了机器视觉检测覆盖件质量缺陷的方法,提高了视觉检测应用的能力。在实际冲压生产线上,由于零件种类多样,零件造型复杂,受现场环境、振动、布置空间等因素的影响,在线视觉检测设置会更复杂。下一步,针对自动化线每个零件的特征和质量,在高风险区域布置合适的视觉检测相机,实现自动化在线视觉检测。