基于压差法的煤泥水浓度检测系统的设计

林 星,刘海增,吕文豹,张青松

(安徽理工大学, 安徽 淮南 232001)

选煤生产中,煤泥水浓度是一项非常重要的参数指标,煤泥水浓度的精确检测对于提高生产效率,降低药剂消耗等有着重要的意义[1].如果浓缩机煤泥水下层浓度严重超标,会导致浓缩机底部产生过度负载,使设备无法运行甚至损坏。针对这种情况,浓缩过程中一般都添加絮凝剂帮助煤泥快速沉降,但是絮凝剂的用量,很大程度上取决于浓度的检测。絮凝剂用量过多,会造成药剂的浪费。反之絮凝剂用量过少,会导致浓缩机上层溢流水中煤泥含量过高,使选煤效率下降,而且高浓度的溢流水进入循环系统也可能导致其他设备出现故障[2-3].因此,通过对浓缩机内煤泥水浓度的检测,准确控制絮凝剂的添加,是保证浓缩机稳定、高效运行的关键[4].本文采用双管压差法测量密度间接测量煤泥水的浓度,通过控制系统实现对浓缩机内部不同深度的液体检测。

1 双管压差浓度检测装置的设计

1.1 装置结构设计

装置结构设计见图1.双管压差法测量装置是通过气体压缩机释放气体后,将双管内的悬浮液体排出,在底部形成稳定的静压力,在浓缩机中,不同深度液体的浓度是不断变化的,所产生的压力也大不相同,因此可以通过测量双管内部的压差,间接测算出浓缩机不同深度下的浓度。

1—导轨;2—电机;3—PLC;4—悬臂;5—节流阀;6—过滤装置;7—空气压缩机;8—双管;9—测量筒;10—压差传感器;11—直流电源;12—上位机

1.2 装置检测原理

测量装置进入被测悬浮液,长管与短管深度分别为h1和h2,气源产生压缩空气,经过过滤调压装置,除去油水及其它杂质。将净化后的压缩空气分别通入测量管,同时调节节流阀使得测量管内被测悬浮液排出,并且在两个管子底部均能产生稳定的气泡。

根据流体力学的原理,节流阀前后压降随流速的增大而增大。由于节流孔的直径比压差测量管小得多,对流体阻力很大,所以流体通过节流阀和测量管时,其动压力主要降落在节流孔上,而测量管中由于阻力很小,故其两端产生的压降可以忽略不计。

因此当系统达到动平衡时,两管内的静压力p1与p2应该分别等于它们所排开的液柱,即:

p1=p0+ρgh1

(1)

p2=p0+ρgh2

(2)

p=p1-p2=ρgΔh

(3)

只要可以测出压差p就可以算出被测液的密度ρ.

悬浮液中,在固体密度稳定的情况下,其浓度c和密度ρ存在着对应关系。而转换条件是需要知道煤泥水中固体颗粒的密度ρ1,水的密度为ρ0,即:

(4)

由于水的密度为1 g/cm3,所以可将上式转换为:

(5)

1.3 装置功能分析

该煤泥水浓度检测系统建成后能实现如下功能:

1)实现自动测量,清楚了解浓缩机中煤泥水浓度的空间分布情况。

2)煤泥水浓度检测装置为后续加药奠定了基础,可以根据实时检测浓度实现对药剂的精准添加。

3)浓缩机中煤泥水浓度分布测量的整个过程通过可编程控制器 PLC 和上位机共同实现自动控制,不仅可以提高选煤厂的自动化程度,还可以减少人力、节省时间。

2 双管压差浓度检测控制系统的设计

2.1 系统部件组成

系统部件组成见图2,系统部件主要有上位机、电动机、电磁阀、测量装置、气源和压差传感器等组成。

图2 系统部件组成图

1)输入部分使用PC上位机连接西门子S7-200 SMART PLC,通过配置相应的模块,将开关量信号和模拟量信号送到控制器中,经过编写程序下载到PLC完成相应的操作。

2)测量部分由双管、气体压缩机、调压过滤器和节流阀构成,将气体压缩机产生的气体经过过滤、调压后送入双管,再通过调节节流阀控制双管内的压力,使得在底部匀速且缓慢地产生小气泡,最后通过压差传感器测得此位置下双管内的压差。

3)输出部分包括上位机输出测量深度以及压差,由系统记录,并计算出相应的数据信息。

2.2 PLC软件程序设计

根据设备功能和使用情况,完成各设备之间的连线和通讯,然后使用PLC软件,编辑输入量、输出量、模拟量、编写程序并录入和编译后下载运行。

PLC软件程序设计顺序功能见图3.首先需检查装置启动前的位置是否在指定位置,然后再启动装置,使电机正转动,待测量装置向下移动20 cm后停止转动,待装置稳定后静待10 s,记录此时传感器的数据。电机继续转动并重复上述过程,直到装置移动100 cm,测量结束,关闭气源,电机反向转动使测量装置复位,测量结束。整理数据并分析结果。

图3 顺序功能图

2.3 人机界面及硬件设计

结合现场设备具体情况和PLC系列产品特征,煤泥水浓度检测系统的硬件设计选用S7-200 SMART型号的西门子PLC,该型号PLC控制器的主要参数见表1.

表1 S7-200 SMART CPU-SR20参数表

硬件S7-200 SMART PLC选择标准型CPU-SR20,其集成了模拟和数字I/O端口、PROFINET通讯接口,附加模块包含远程通讯模块、A/D模块、D/A模块等。选用PM340模块S120变频器,搭配CU310DP控制单元,可实现对电机的启停控制。

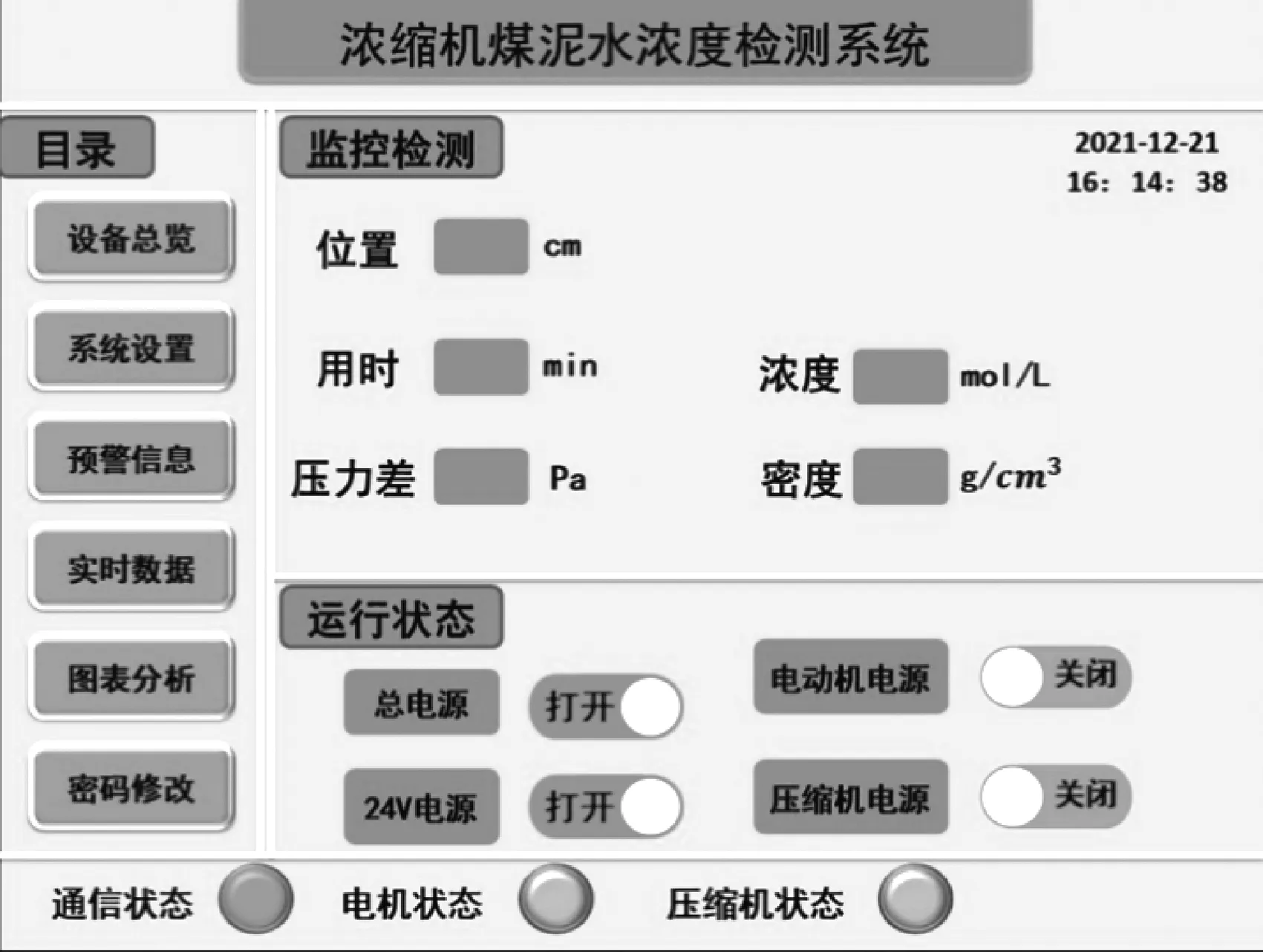

人机界面控制设计见图4.在PLC的编程调试过程中,同时进行系统触摸屏监控软件的设计与编程工作。触摸屏界面采用组态软件MCGS设计完成。该系统的主页面主要控制电机的启停,以及监视电机的运转情况,并且可以实现报警、监控、调制、数据分析等,实现了集中控制[5],能够直观地了解设备的运行状态。

图4 人机界面控制设计图

3 模拟现场实验分析

为了研究该双管压差测量系统的实用性,取浓缩机内0.4~2.4 m的深度进行实验,每隔0.2 m测量一次,共计11个取样测试点。先用压差密度计测量,使用抽水装置将相应深度的液体抽出,并通过称重和测量体积,计算出实际密度,最后与双管压差密度计测得的数据对比。

对上位机中得到的数据以及人工称重测出的数据进行对比,结果见图5.

图5 实验效果对比图

从图5可以看出,随着待测液体液位深度的增加,各径向采样点处的密度随之升高,在小于0.75 m深度时增速较慢,出现测量密度大于实际密度,是由上层液体由于待测液体中悬浮物自然沉降所带来的误差。当深度大于0.85 m时增幅又变大,相同深度处,密度差距较小,说明浓缩池在局部范围内待测液体深度的浓度变化对密度变化影响小。同时可以看出在密度变化分度值很小的情况下,传感器测试所得到的密度与同步采样获得的密度在不同深度所对应的密度值比较接近。

4 结 论

基于压差法设计的煤泥水浓度检测系统,以PLC为核心,通过双管压差密度测算的方法间接得出不同位置深度下煤泥水的浓度,可以有效地实现浓缩机内不同深度下煤泥水浓度的智能化检测。实验对比系统检测测量与人工实际测量,其最终结果表明了此方法设计的煤泥水浓度检测系统的可行性与可靠性,也保证了浓缩机工作的高效稳定运行。