冷弯薄壁型钢-胶合木组合梁受弯性能有限元分析1)

姚宇航 史有玉 石明 杨海旭

(东北林业大学,哈尔滨,150040)

木材具有耗能低、污染小、可循环利用等优势,但单一木结构因纤维易被拉断经常发生脆性破坏,使得木材在土木工程中单独使用不是最佳的选择[1-3]。而钢材具有强度高、材质均匀、延性好等优点,但是钢结构在使用过程中,经常会因出现整体失稳和局部失稳而造成结构承载力降低。将钢材与木材进行优化组合,能有效解决钢材在未达到极限承载力之前提前失稳的问题,同时还能有效提高整个构件的承载力及稳定性,成为近年来研究的热点[4-6]。已有研究[7-9]将樟子松板以及竹胶板与钢板进行不同形式的组合,形成工字型截面以及箱形截面等不同形式的组合梁,研究其抗弯抗剪性能;Soriano et al.[10]通过在木材内部对称植入钢筋以形成钢筋-木组合梁,以钢筋配筋率为控制变量,对承载力进行试验;Hassanieh et al.[11]研究自攻螺钉、螺栓和胶黏等连接方式对工字型钢木组合梁连接性能的影响。

已有研究主要集中于组合截面形式的组合梁,为拓展组合梁的构成形式,本研究以冷弯薄壁型钢、胶合木为材料,利用胶合木将冷弯薄壁型钢包裹的连接方式构建新型箱形截面冷弯薄壁型钢-胶合木组合梁;运用有限元软件ABAQUS,胶合木模拟单元采用二十结点二次六面体减缩积分C3D20R,钢材采用八节点线性减缩积分单元C3D8R,建立5组共10根组合梁模型;在静力加载模式下,不考虑各接触面之间的滑移,分析钢板厚度、钢材强度、胶合木层厚度、钢木连接方式对组合梁抗弯性能的影响,探索组合梁在受弯破坏时的破坏形态以及破坏机理,并提出抗弯承载力高而挠度变形小的组合梁最优参数组合形式;旨在为工程设计以及相关研究提供参考。

1 研究方法

1.1 冷弯薄壁型钢-胶合木组合梁截面设计

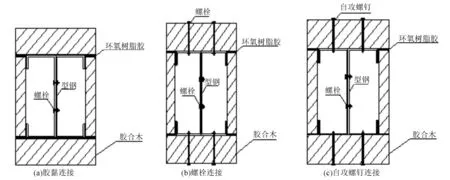

组合梁由2片薄壁C型钢背靠背组成“工”字型截面,并在腹板穿入螺栓拧紧形成钢骨架;在钢骨架上下翼缘外侧覆盖胶合木板,左右两侧设置紧贴卷边的侧向木支撑;形成全封闭的冷弯薄壁型钢-胶合木箱型组合梁(见图1)。

图1 组合梁截面形式

“工”字型钢骨架腹板孔洞处螺栓直径为5 mm,相邻孔洞间距为300 mm,腹板上共打孔18个,孔洞具体构造见图2,且为保证支座位置的局部稳定,在支座处设置加劲肋。模型梁长度均为2 500 mm,两端部支点伸出长度为50 mm,计算跨度为2 400 mm。

图2 C型钢腹板处打孔图(图中数据单位为mm)

1.2 有限元模型构建

为探究冷弯薄壁型钢-胶合木组合梁在受弯破坏时的破坏机理,采用Abaqus有限元软件对10根组合梁进行数值模拟,展开大量参数化分析,研究钢板厚度、钢材强度、胶合木层厚度、钢木连接方式等参数对组合梁抗弯性能的影响。

本模拟设置5组共计10根组合梁模型(见表1)。第一组设置对照标准组合梁试件A-1以及相同尺寸纯钢梁试件A-2,用于探究组合梁在受弯破坏时的破坏机理。第二组至第五组在标准件A-1的基础上分别改变钢板厚度、钢材强度、胶合木层厚度和连接方式,分析不同参数对组合梁抗弯性能的影响。

表1 试件参数

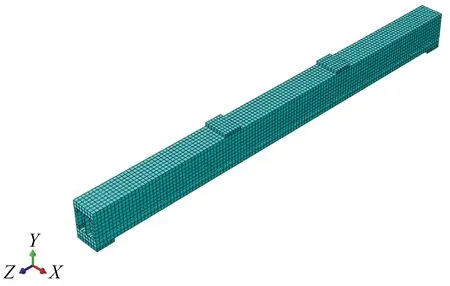

在进行有限元分析时,需要考虑构件的破坏形态,选择适宜的单元模型。本研究采用实体单元和简支梁模型,一端为固定支座,另一端为滚动支座,通过限制梁一端x、y、z方向的平动自由度Ux、Uy、Uz,和另一端x、y方向的平动自由度Ux、Uy,即可模拟出简支梁支座的状态。加载方式模拟三分点加载,在梁段三分点处施加荷载,并取纯弯段进行分析。为了防止计算结果不收敛,在梁段支座及加载点处设置刚性垫板,组合梁整体模型见图3。

图3 组合梁整体视图

在定义本组合梁各部件之间的连接方式时,在背靠背C型钢腹板处,为了实现螺栓与型钢之间的协同变形,将其约束类型设定为“内置区域”类型,离散化方法采用“表面-表面”,阻止腹板之间相互分离。本研究模型钢骨架与胶合木之间有胶黏、螺栓、自攻螺钉3种连接方式,而螺栓和自攻螺钉实际构造较为复杂,在建立有限元模型时,为了防止结果不收敛,将螺栓与自攻螺钉模型进行简化(见图4),不考虑螺纹和钻头等因素。由于本研究的重点为组合梁的承载力及变形情况,在本次模拟过程中假定各接触界面不产生相对滑移,因此将粘胶层、螺栓、自攻螺钉与胶合木、薄壁型钢处的相互作用均设为“绑定”约束。

图4 部件简化模型

划分网格时,根据各材料的特点选用不同的划分方式。胶合木采用二十结点二次六面体减缩积分C3D20R,钢材采用八节点线性减缩积分单元C3D8R,划分方式采用扫掠网格划分技术,模型整体网格划分情况见图5。

图5 网格划分整体视图

1.3 材料本构关系

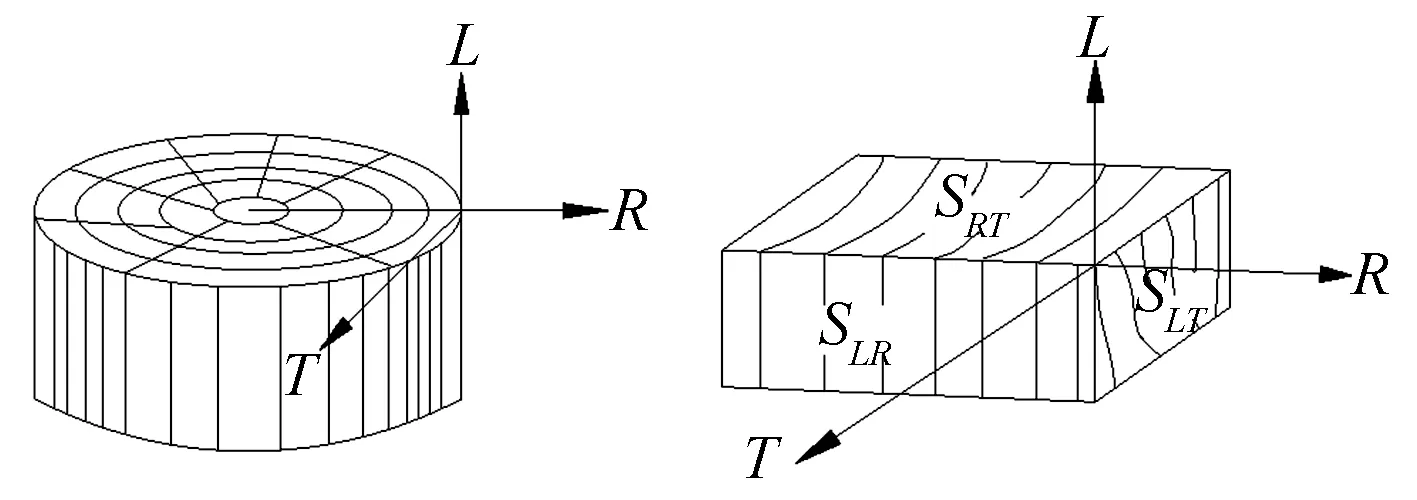

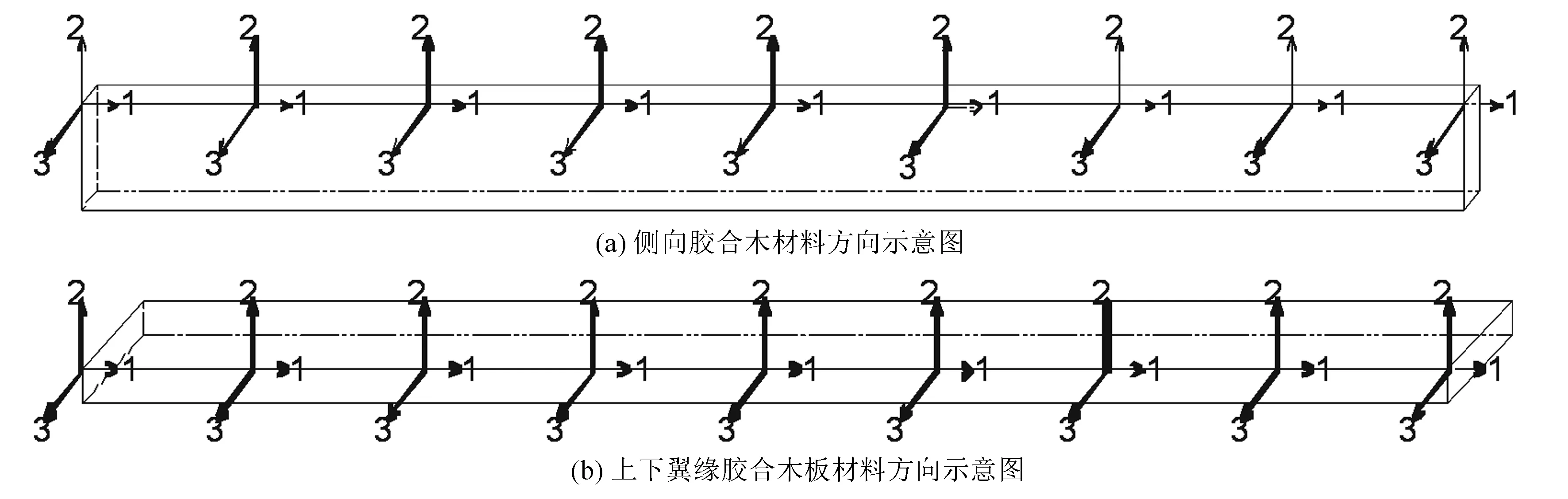

胶合木本构关系:木材作为一种天然生长的各向异性材料,正交三向轴和三向切面图见图6;本研究在模拟分析胶合木时采用正交各项异性弹塑性模型。根据本课题组已有的材性试验结果[12],将胶合木顺纹弹性模量设为9 778 MPa、顺纹抗拉强度设为45 MPa、顺纹抗压强度设为50 MPa。纵向(L)、径向(R)、弦切向(T)三个弹性主方向,分别用数字1、2、3表示,将胶合木的弹性阶段视为正交各向异性,采用9个工程常量定义各方向的弹性模量:D1111=11 532.52 TPa、D2222=D3333=938.98 TPa、D1122=D1133=620.28 TPa、D2233=611.72 TPa、D1212=D1313=723.74 TPa、D2323=193.00 TPa。在塑性阶段,胶合木被近似认为是各向同性材料,材料方向指派如图7所示。

L为纵向;SRT为横切面;R为径向;SLR为径切面;T为弦向; SLT为弦切面。

图7 胶合木材料方向示意图

钢材本构关系:钢材本构关系取为各向同性的弹塑性模型,钢材参数参考Q235钢材相关参数进行设置。

胶黏剂的本构关系:将改性环氧树脂AB胶胶层取为各向同性的线弹性材料,根据无锡树脂厂驻哈办事处提供的改性环氧树脂AB胶材性数据,改性环氧树脂AB胶弹性模量为4 000 MPa,粘结强度为55 MPa,泊松比为0.15。

其他部件说明:梁端支座及分配梁处用垫板作为刚性构件,在模拟时不考虑其弹性变形,所以弹性模量取2.1×1011MPa,泊松比为0。

2 结果与分析

2.1 钢骨架受力变化

由纯钢梁试件A-2在三分点加载方式下的米塞斯应力云图变化趋势(见图8)可见:在加载初期,受力最大点在加载点正下方钢骨架翼缘中部,原因为此处是两C型钢背靠背的交界处,而C型钢翼缘与腹板交界处为圆弧状,此处因空隙而产生了应力集中现象(见图8(a));随着荷载的增加,屈服部分从两C型钢背靠背的交界处开始向卷边、跨中以及梁端方向延伸,型钢翼缘开始屈服(见图8(b));继续加载,钢骨架加载点之间翼缘及卷边屈服(见图8(c));最后,由单只C型钢腹板截面可知,在加载点处腹板受力最大,并率先屈服,腹板应力从加载点位置向两侧逐级递减(图8(d))。

图8 钢骨架应力云图变化趋势

2.2 胶合木板受力变化

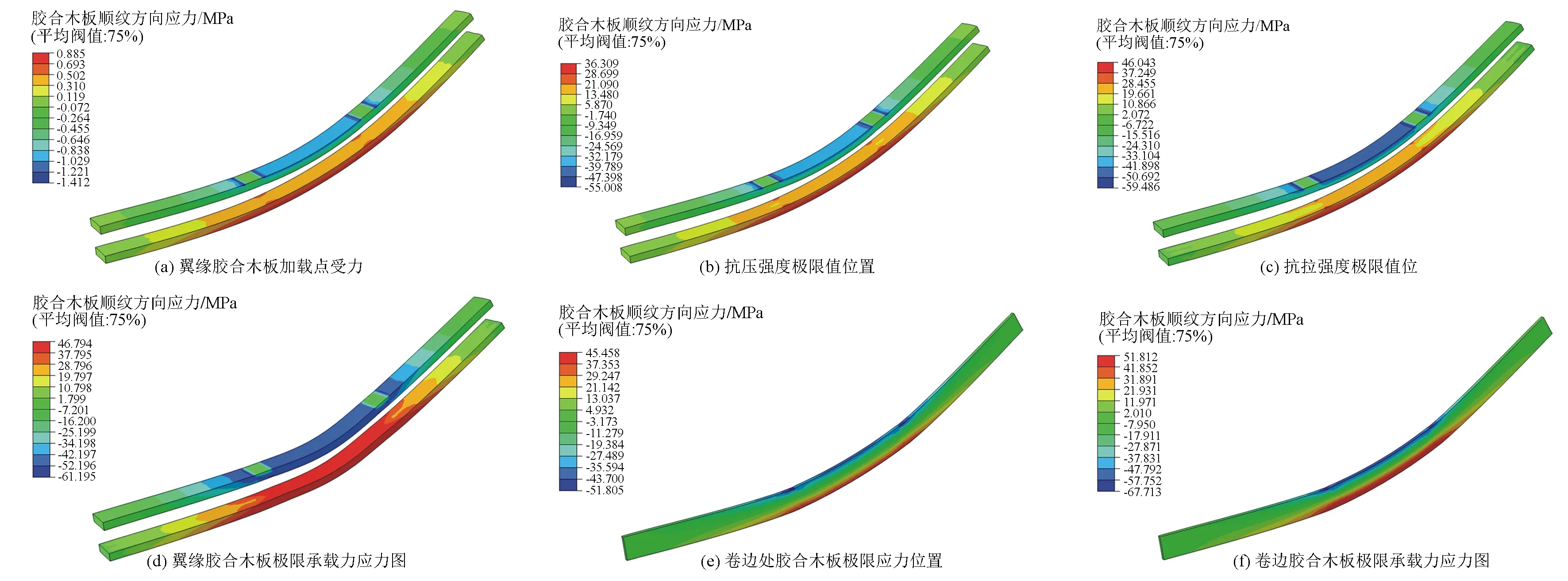

胶合木应力云图提取的为胶合木顺纹方向的应力,平均阀值仍设置为75%。由标准组合梁试件A-1胶合木板应力云图变化趋势(见图9)可见:在加载初期,胶合木板受力最大部位均在加载点处,下翼缘处胶合木板受拉,上翼缘胶合木板受压,且在钢垫板四周以及翼缘卷边胶合木板交界处存在应力集中现象(见图9(a));随着荷载的增加,上翼缘钢垫板周围胶合木板应力值率先达到抗压强度极限值,此时跨中上翼缘胶合木板压应力为38.7 MPa,跨中下翼缘胶合木板拉应力为34.59 MPa,均为达到强度极限值(见图9(b));抗拉强度极限值首次出现在加载点下翼缘胶合木板处,此时跨中上翼缘胶合木板压应力值为47.79 MPa,跨中下翼缘胶合木板拉应力值为43.52 MPa,均未达到强度极限值(见图9(c));在极限承载力下,跨中下翼缘胶合木板拉应力为45.17 MPa,已经超过其极限抗拉强度,此时跨中上翼缘胶合木板压应力为48.97 MPa,小于其极限抗压强度(见图9(d));卷边处胶合木板受力过程与翼缘处胶合木板相似,拉压应力的极限值率先出现在加载点下方的胶合木板上下边缘处(见图9(e));当跨中胶合木板下边缘达到极限拉应力45 MPa时,跨中胶合木板上边缘压应力为39.76 MPa,小于其极限抗压强度(见图9(f))。

综上所述,冷弯薄壁型钢-胶合木组合梁在发生破坏过程中,钢骨架卷边在达到屈服强度后,并未产生明显变形,原因是胶合木板对其产生了很好的约束作用;胶合木板首先在加载点处受应力集中的影响率先达到极限应力,但由于钢垫板、钢骨架等的约束作用,并未对全梁承载力产生大的影响;当纯弯段下翼缘胶合木板达到极限抗拉强度时,上翼缘胶合木板并未达到极限抗压强度,即组合梁的承载力由下翼缘处胶合木板的抗拉强度决定,上翼缘胶合木板并未完全发挥材料性能。

2.3 钢板厚度对组合梁抗弯性能的影响

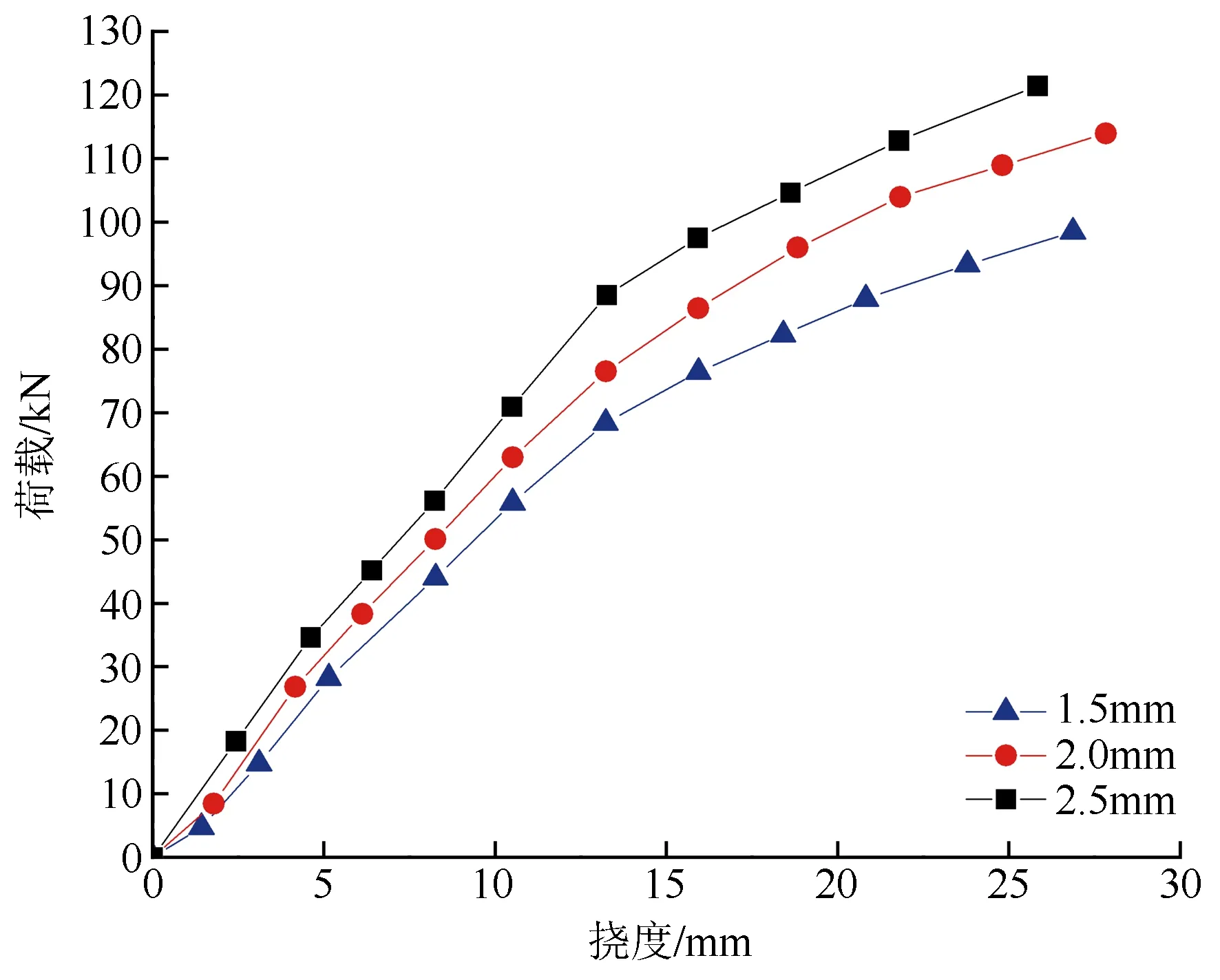

在标准组合梁试件A-1(型钢厚度为2.0 mm)的基础上,分别将型钢厚度调整为1.5、2.5 mm,其他参数保持不变,试验获得不同型钢厚度下的荷载-跨中挠度曲线(见图10)。由图10可见:增加型钢厚度可以有效地提高截面的抗弯刚度与承载力。

由不同型钢厚度的组合梁极限荷载模拟值(见表2)可见:当型钢厚度由1.5 mm增加至2.0 mm时,组合梁承载力提高了14.4%;当型钢厚度由2.0 mm增加至2.5 mm时,组合梁承载力提高了6.5%,即随着型钢厚度不断增加,冷弯薄壁型钢-胶合木组合梁的承载力提高幅度逐渐降低。

图9 胶合木板应力云图变化趋势

图10 型钢厚度不同时荷载-挠度曲线

表2 不同厚度薄壁型钢组合梁承载力的有限元模拟值

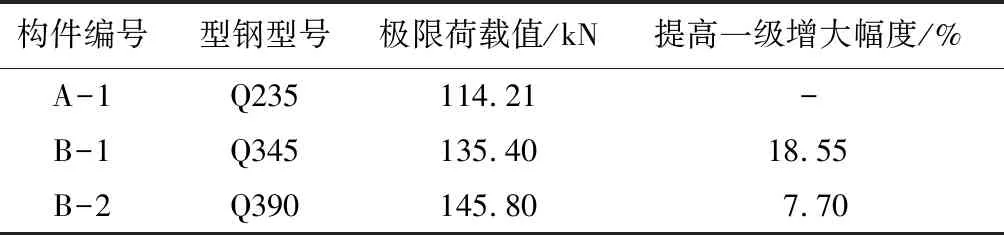

2.4 钢材强度对组合梁抗弯性能的影响

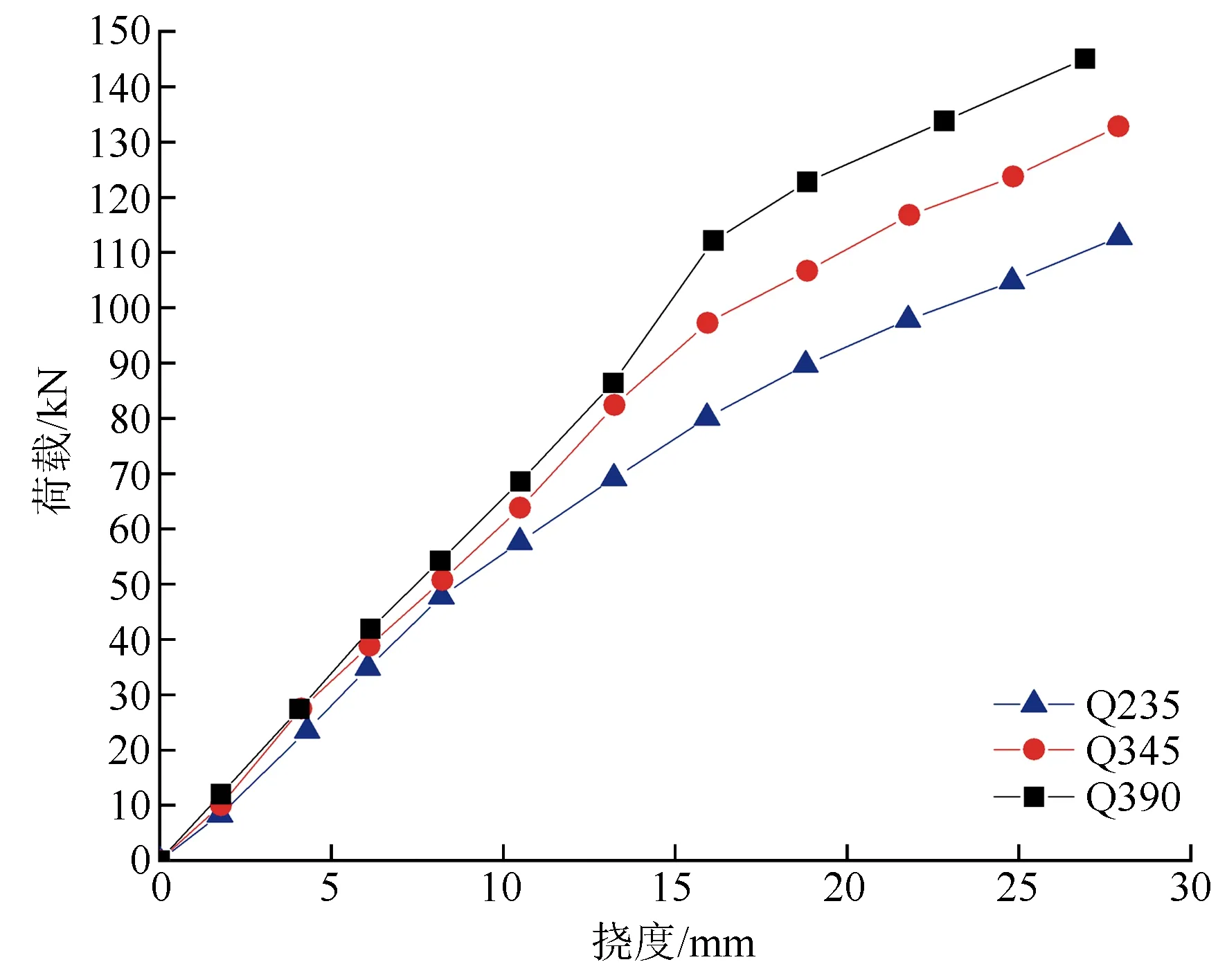

在标准组合梁试件A-1(型钢Q235)的基础上,将型钢调整为强度较高的Q345、Q390,其它参数不变;在有限元软件中对其赋予材料属性时,屈服强度均选择为屈服值,弹性模量和泊松比均按照规范进行设定;试验获得不同屈服强度的组合梁荷载-跨中挠度曲线(见图11)。由图11可见:在弹性阶段,不同屈服强度的钢材曲线基本吻合,但由塑性阶段的曲线可以看出,型钢屈服强度越低的组合梁越先进入弹塑性阶段,且组合梁的承载力也越低。

由不同型钢屈服强度的组合梁极限荷载模拟值(见表3)可见:当型钢由Q235提高到强度相对较高的Q345时,组合梁承载力提高了18.55%;当型钢由Q345提高到强度相对较高的Q390时,组合梁承载力只提高了7.7%。由此可见,当屈服强度提高到一定等级后,冷弯薄壁型钢-胶合木组合梁的承载力提高幅度越来越小。

图11 不同屈服强度时荷载-挠度曲线

表3 不同屈服强度的薄壁型钢组合梁承载力的有限元模拟值

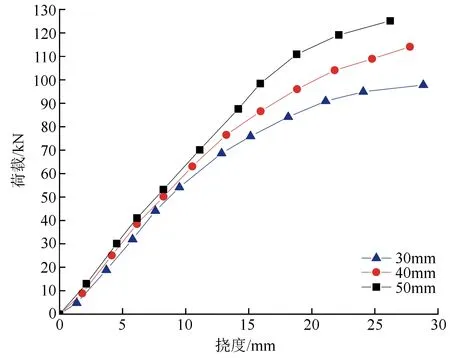

2.5 胶合木层厚度对组合梁抗弯性能的影响

本研究标准组合梁试件A-1上下翼缘胶合木厚度为40 mm,现以A-1为基础将胶合木的厚度分别调整为30、50 mm,试验获得不同胶合木厚度的组合梁荷载-跨中挠度曲线(见图12)。由图12可见:胶合木厚度对组合梁的抗弯刚度提高不大,但能够显著地提高组合梁的抗弯承载力。

由不同胶合木厚度的组合梁极限荷载模拟值(见表4)可见:当胶合木厚度由30 mm提高到40 mm时,组合梁承载力提高了21.05%;当胶合木厚度由40 mm提高到50 mm时,组合梁承载力只提高了10.65%。由此可见,随着胶合木厚度的提高,冷弯薄壁型钢-胶合木组合梁的承载力提高幅度亦越来越小。

图12 不同胶合木层厚度时组合梁荷载-挠度曲线对比图

表4 不同胶合木厚度的组合梁承载力有限元模拟值

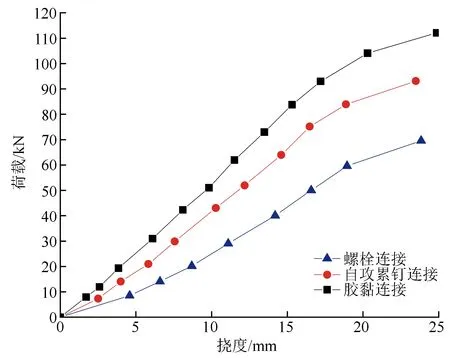

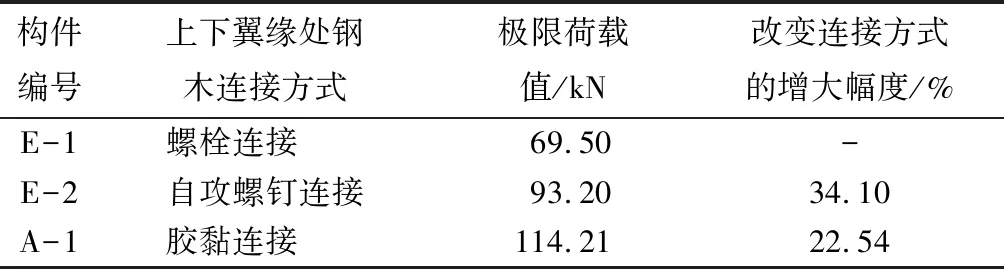

2.6 连接方式对组合梁抗弯性能的影响

在标准组合梁试件A-1的基础上,分别将上下翼缘处胶合木与钢骨架的连接方式改为螺栓连接与自攻螺钉连接,其他参数保持不变,试验获得不同连接方式的荷载-跨中挠度曲线(见图13)。由图13可见:胶黏连接方式的组合梁承载力最高。

图13 不同连接方式的组合梁荷载-挠度曲线

由不同连接方式的组合梁极限荷载模拟值(见表5)可见:当钢木连接方式由螺栓连接改为自攻螺钉连接时,组合梁承载力提高了34.10%;当钢木连接方式由自攻螺钉连接改为胶黏连接时,组合梁承载力又提高了22.54%。由此可见,与螺栓连接、自攻螺钉连接相比,胶黏连接的组合梁整体性最好,承载力最大。

2.7 组合梁最优组合参数

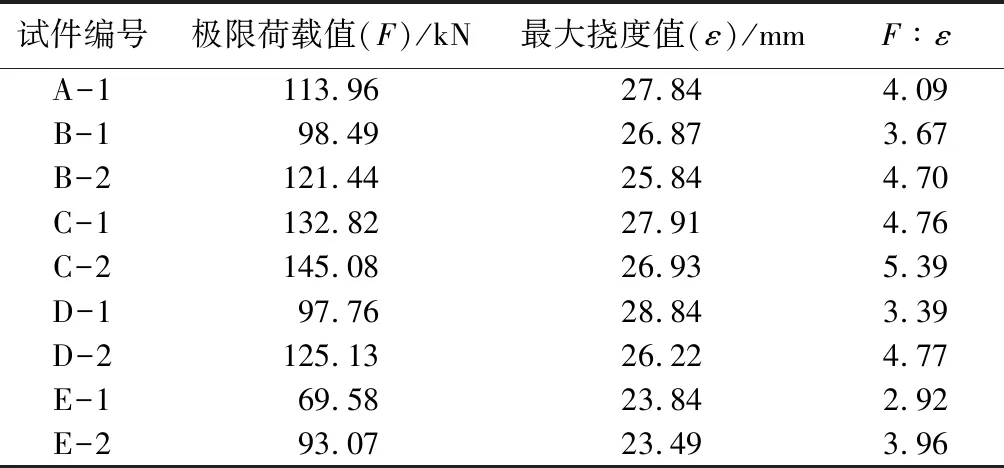

为得到抗弯承载力高而挠度变形小的组合梁最优参数组合形式,根据各组合梁的挠度-荷载曲线图将其极限荷载值与最大挠度值的比值进行对比(见表6)。由表6可见:组合梁极限荷载值与最大挠度值比值最高的为组合梁C-2,即上下翼缘处胶合木厚度为40 mm、左右卷边处胶合木厚度为20 mm、单支C型钢尺寸为120.0 mm×50.0 mm×20.0 mm×2.0 mm、连接方式为胶黏连接、型钢型号为Q390的组合梁。除此之外,组合梁B-2、C-1、D-2对应的组合参数也较为理想,其极限荷载值与最大挠度值比值均在4.7及以上。

表5 不同连接方式的组合梁承载力有限元模拟值

表6 各组合梁极限荷载值与最大挠度值比值

3 结论

本研究提出了一种新型冷弯薄壁型钢-胶合木箱型组合梁,并通过有限元分析其破坏机理与抗弯性能影响因素,结果表明:①在三分点加载的工况下,下翼缘胶合木板与卷边处胶合木板下边缘率先达到抗拉极限强度,梁底出现垂直向上的弯曲裂缝,在随后的加载过程中出现局部顺纹剪切破坏,组合梁整体破坏表现为延性弯曲破坏。组合梁承载力由下翼缘处胶合木板的抗拉强度决定。②增加组合梁的钢板厚度、钢材强度、胶合木层厚度,均能提高组合梁的极限承载力,但随着数值的增大,其对组合梁的承载力提高幅度逐渐较小。③在加载过程中发现,在钢垫板周围、胶合木板交界处以及C型钢背靠背交界处等组合件的连接位置,容易产生应力集中现象,可以采取增加垫片等方式以减小应力集中现象对组合梁承载力的影响。④在螺栓连接、自攻螺钉连接、胶黏连接3种材料连接方式的对比中,胶黏连接的组合梁整体性最好、承载力最大,也是最方便的一种连接方式。⑤总体考虑组合梁组合参数及材料连接方式对组合梁整体性能的影响,得出抗弯承载力高而挠度变形小的最优参数组合形式为组合梁C-2所对应的参数组合形式。