常压条件下高锰中氮型316系不锈钢冶炼技术开发与实践

李连龙 叶成立 曾杰 路正平

(二重(德阳)重型装备有限公司,四川 德阳618000)

氮作为钢中的间隙元素,通过与其它合金元素(Mn、Cr、Mo、V、Nb、Ti等)的协同作用,能改善钢的多种性能,包括强度、韧性、蠕变抗力、耐腐蚀等性能,所以近年来广受研究者们关注。大部分研究集中在采用加压技术冶炼高氮钢[1-4],然而大规模、常压下高锰中氮钢冶炼技术报道很少[5]。

高锰中氮型316系不锈钢是用于制造核聚变堆中线圈盒的一种重要材料,因其有更高的N含量,所以有更好的力学性能。高锰中氮型316系不锈钢的最大特点就是N含量几乎达到常压下的饱和状态,冶炼难度较大,国内尚无该类钢种的制造经验。

1 钢种及化学成分

高锰中氮型316系不锈钢的化学成分与常规316LN的对比情况见表1,其碳、锰、铬、镍、钼、氮、硫等元素与常规316LN有极大不同,氮含量大大提高,并达到该材料极限溶解度,同时铬含量降低,不利于控制氮,Mn含量的增加导致VOD后冶炼时间增长,不利于控碳,同时有害元素硫含量大大降低。

2 冶炼难点分析

(1)C含量控制

采用VOD工艺手段,可以将碳降低到0.020%以下,但该钢种的Mn必须在VOD之后加入,所以VOD后需要加入的合金达到约10%以上。如此大量的合金以及很长时间的送电,如何保持尽量少的增碳是本钢种冶炼的一大难点,同时在浇注过程中保护渣的加入,也容易增碳,且该钢种合金含量高,成分偏析大,导致碳也容易超标。

(2)N含量控制

对于该钢种,锰、铬等固氮元素不高,镍等降N元素含量高,N含量已经接近甚至达到其饱和溶解度,对能否达到如此高的N含量,如何采取工艺措施加入N是没有经验的。

(3)Mn含量控制

锰必须在VOD后加入,VOD后,钢水氧化严重,锰回收率低,同时加入量大,加入量难以掌控。

(4)钢水纯净度

该钢低温性能要求高,钢水过氧化严重,VOD后钢水还原难度较大,如何脱氧还原,提高钢水纯净度是本钢种的一大难点。

(5)过程成分分析

该钢种合金元素及N含量高,普通的光谱分析误差较大,如何及时准确地分析冶炼过程试样也是难点。

表1 高锰高氮型316LN不锈钢化学成分与常规316LN的对比情况(质量分数,%)Table 1 Comparison of chemical composition of high manganese and high nitrogen type 316LN stainless steelwith conventional 316LN (mass fraction,%)

3 工艺技术手段

3.1 超低C含量控制

(1)热力学分析

为了保证极低的碳含量要求,采用VOD脱碳工艺。若产物为Cr3O4,其脱碳反应热力学原理见式(1)(2)[6]:

4[C]+(Cr3O4)=3[Cr]+4CO

lgK=-48809/T+32.23

(1)

(2)

式中,K为碳氧反应平衡常数;aC、aCr是钢液中C、Cr活度(%);pCO是真空中CO的分压(Pa);pΘ为标准大气压(Pa);T为钢液热力学温度(K)。

从上述反应式可知,为了降低碳含量,必须加速进行脱碳反应,应采取以下措施:

1)提高钢水碳氧反应温度。提高温度,即提高了平衡常数,从而加快脱碳反应。但是钢水碳氧反应温度不易过高,否则会导致钢包耐材的侵蚀,导致外来夹杂物增多,并且反应温度过高会损害氧枪等,可能导致意外事故发生。

2)降低CO的分压。当钢水温度一定时,平衡常数为定值,为了进行碳氧反应,必须继续降低CO分压,从而钢水中的C也会越低。降低CO分压的方法就是不断提高真空度,将炉内CO排除,降低CO含量。

(2)动力学分析

为保证极低碳含量要求,除必须的热力学条件外,还需提供充足的动力学条件,这是因为当碳处于碳氧平衡临界点时,供氧强度等已不是限制环节,且伴随铬会逐步氧化,脱碳速度急速降低,此时的限制环节主要是碳在钢水中的传质,因此,必须采取措施加速碳的流动,加速碳氧的反应。

1)提高氩气搅拌流量,提高钢水的搅拌强度,从而增大碳氧反应面积和增强CO气体从钢液中排除能力,降低CO分压。

2)持续提高真空度,进一步降低C的平衡值。在VOD后,可进一步提高真空度至66.7 Pa以下,借助前期钢水中的高浓度氧,进一步进行CO反应,可将C降至0.010%以下。

3.2 N含量控制

试验已经证明,一定温度下,N2、H2两种双原子气体在金属熔体中的溶解度与该气体分压的平方根成正比,称为西华特(Sieverts)定律[6],说明气体是单原子形式存在于金属熔体中。氮在钢液中的溶解反应如式(3):

(3)

于是该反应的平衡常数为:

(4)

式中,aN为N的活度,pN2为氮气分压。

钢液中的合金元素对N的溶解度有很大的影响,根据活度系数的定义,可知:

aN=fNwN

(5)

式中,fN为N活度系数,wN为氮在钢液中含量。

由于不锈钢中Cr、Mn、Mo含量较高,需要考虑到二阶相互作用系数,所以活度系数lgfN有:

(6)

不同研究者对钢水中其他元素对N的相互作用系数有不同的结果。一般情况下,钢水中的C、Al、N含量(高Al钢和高N钢除外)均较低,计算误差可以接受;而Cr、Mn含量较高,是影响fN的主要因素。

在其他温度下,Chipman等人[7]给出了氮的活度系数的计算公式:

(7)

结合式(3)~(7),利用李花兵等人[4]建立的氮在钢液中平衡溶解度计算模型,得出式(8)。

(8)

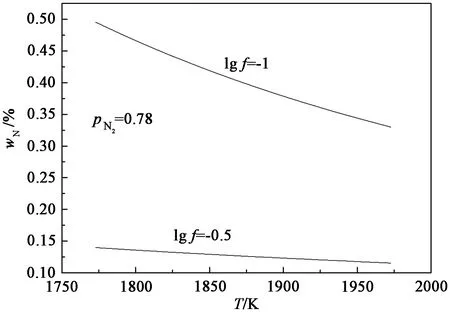

图1是作者绘制的大气常压下不同钢种中N溶解度随温度的变化情况。虽然N溶解度均随温度的降低而增加,但在不同钢种中温度T对wN的影响程度不同,这主要是因为不同钢种中的合金元素含量不同,尤其是影响N的Cr、Mn、Mo差别大,导致N的活度系数差别大,当温度变化时,N的活度系数变化值就差异大。所以在冶炼低合金钢时,N溶解度对温度不敏感,而在冶炼含N高合金钢时,会将温度控制在较低水平,因为在正常的炼钢温度下(1873 K),N很难达到需求值,在无法提高N气分压情况下,只有降低炼钢温度以便提高N的溶解度。

图1 不同钢种中温度对N溶解度的影响Figure 1 Influence of temperature on N solubilityin different steel grades

3.3 锰含量加入技术分析

该钢种Mn含量高,N含量也高,C含量极低,因此需要一种既可以添加N含量又可以添加Mn含量的合金,同时该合金C含量尽可能低。由于VOD后氧化严重,同时需要加强脱氧,因此VOD后加入足量的Al及硅铁块脱氧十分必要。

3.4 钢水纯净度控制

O含量的高低是钢纯净与否的标志之一,这是因为钢中的氧与易氧化元素反应,形成夹杂物。该钢种VOD后存在大量的氧,需要采用沉淀脱氧加扩散脱氧的方式进行脱氧,并在后续过程中采用二次真空方式加以上浮去除。

3.5 化学成分分析

该钢种为全新钢种,无特定标钢,高锰的特点可能会引起其它元素的分析干扰,因此需要采用多种综合手段进行化学成分分析,保证成分分析准确性。

4 试验冶炼过程

(1)VOD前冶炼按常规冶炼过程控制,难度较低。

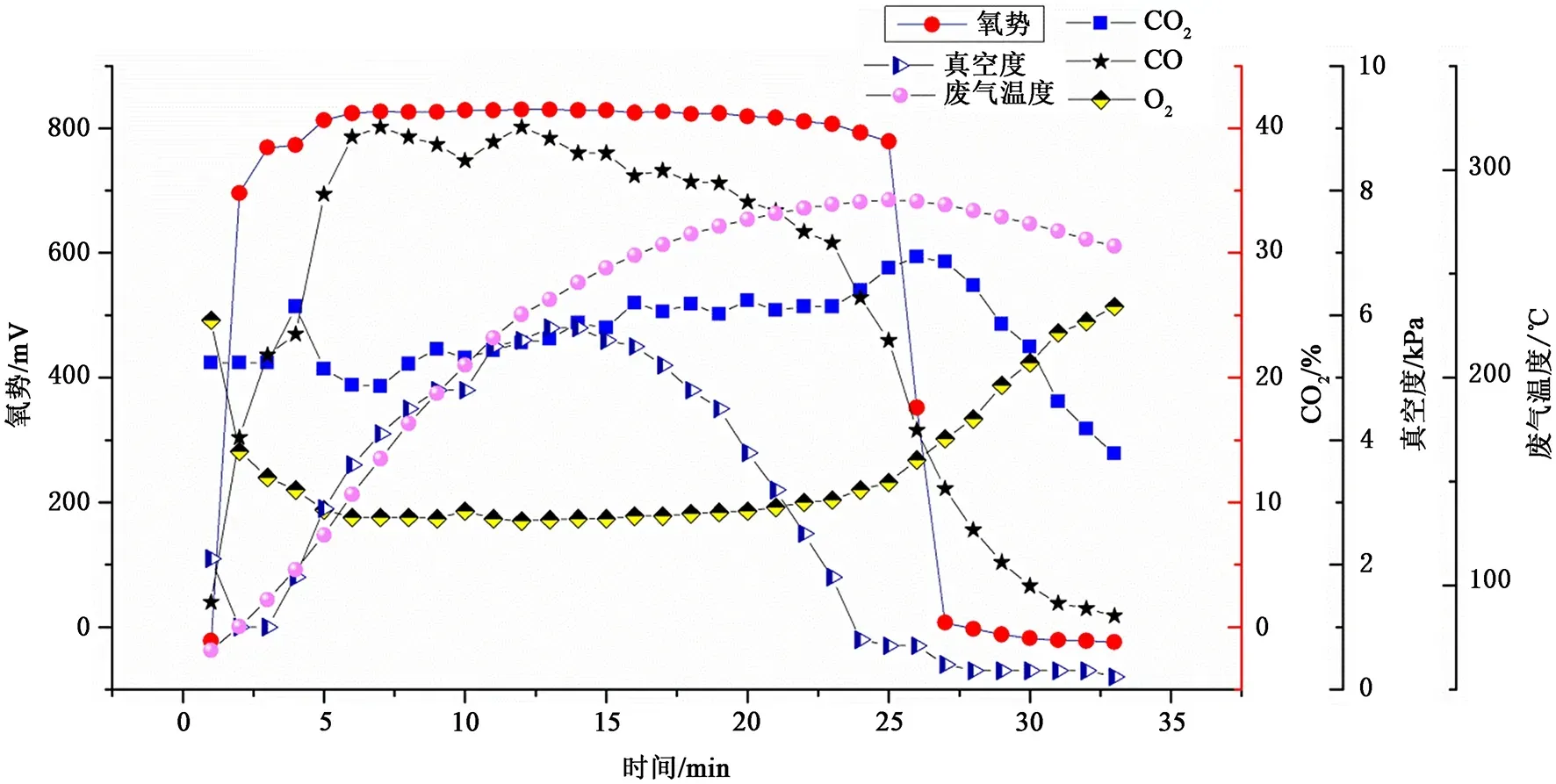

(2)VOD过程加强吹氧,提高钢水初始进站温度,控制真空度;吹氧结束后,进一步提高真空度,加大氩气搅拌,可达到进一步降碳目的,碳含量达到0.010%。吹氧过程氧势、CO2、真空度等曲线如图2所示。

(3)VOD后补加合金及N含量控制是重点、难点,氮化合金的加入方式和收得率是此次试验的关键。氮化合金加入后,为了添加氮和锰,VOD后采用N气搅拌,同时采用金属级别的氮化锰,不仅很好地解决了添加锰的问题,而且可以一起添加N。为了防止一次加入过多,导致局部富N,降低N的收得率,必须采用多批次加入,另外必须控制好钢液温度,提高N的溶解度,公司在实际生产中的温度与N的收得率关系如表2所示,与理论计算较为吻合。刚开始时,氮远没有达到饱和溶解度,因此收得率高,随着N接近饱和溶解度,收得率下降,但随着降低温度后,收得率又升高。

图2 VOD过程中氧势等曲线图Figure 2 VOD oxygen potential curves diagram

(4)采用红外碳硫仪加氧氮仪并结合光谱的分析方法,确保了本次分析的准确性。

表2 N的收得率(%)Table 2 N yield rate (%)

5 试验冶炼结果

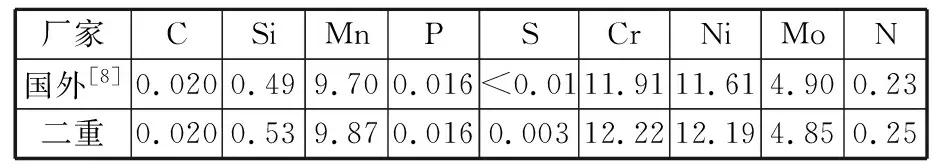

此次冶炼结果表明化学成分达到了高锰高氮型316LN的要求,其主要成分与国外厂家对比情况如表3所示。此次夹杂物分析结果见表4,夹杂物评级结果表明夹杂物主要为D类夹杂物,其评级仅为0.5级,钢锭纯净。

表3 化学成分对比(质量分数,%)Table 3 Chemical composition comparison(mass fraction, %)

表4 夹杂物检测结果Table 4 Inclusion test results

6 结语

(1)高锰高氮型316LN的试制非常成功,熔炼成分满足标准要求,充分分析了该钢种的冶炼操作和N含量控制的特点和难点,为后续工艺改进和批量化生产提供了技术支撑。

(2)在冶炼接近N饱和溶解度的钢种时,控制熔炼温度非常关键,温度适当下降可以提高N溶解度,并提高N的收得率。

(3)VOD过程加强吹氧,提高钢水进站温度,控制真空度;吹氧结束后,进一步提高真空度,同时加大氩气搅拌,可将碳含量达到0.010%以下。

(4)采用金属级别的氮化金属锰是非常好的一种加氮加锰方式,同时可以确保不增碳。