3%NiCrMoV钢低压转子的制造

秦江 李其 李波 范樵乔 王彦彬 李田野

(二重(德阳)重型装备有限公司,四川 德阳618000)

3%NiCrMoV钢常用于发电机转子、燃气轮机压气机轮盘等,较常规的30Cr2Ni4MoV钢降低了Ni含量,材料的淬透性降低,近年来小范围用于汽轮机低压转子锻件制造。本文对直径约1700 mm,重量约106 t的3%NiCrMoV钢低压转子锻件的制造难点和制造过程进行介绍,并对锻件的组织、性能进行了评价。

1 技术要求

1.1 化学成分

3%NiCrMoV钢与常规的30Cr2Ni4MoV钢化学成分相比,主要是降低了Ni含量,3%NiCrMoV钢Ni含量仅为2.80%~3.30%,其余化学成分基本相当。

1.2 取样图及性能要求

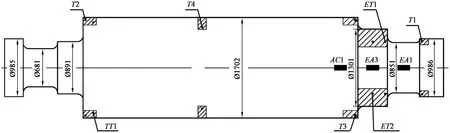

粗加工取样图要求见图1。

该低压转子需要检测心部性能,包括轴身和轴颈心部。表层强度要求与常规低压转子相当,其中T1、T2、T3位置的屈服强度波动值要求不超过50 MPa,心部屈服强度要求不低于750 MPa;表层冲击要求不低于100 J;表层、轴颈心部、轴身心部的FATT50应分别不高于-10℃、+10℃、+20℃。

1.3 超声检测要求

超声检测要求严格,表层高应力区单个缺陷记录及验收要求均为∅1.0 mm,密集及延伸类缺陷记录及验收要求均为∅0.7 mm。对于应记录的缺陷,还须使用其他尺寸、频率和角度的探头对缺陷进一步检测,得到详细的缺陷信息。

1.4 难点分析

3%NiCrMoV钢低压转子Ni含量仅为2.80%~3.30%,低于常规的30Cr2Ni4MoV钢低压转子的Ni含量。镍不形成碳化物,在平衡条件下几乎完全溶入铁素体。镍对塑性、韧性有良好的影响,尤其提高低温的冲击韧性值[1]。因此,在Cr、Mo、V等元素相当的情况下,3%NiCrMoV钢淬透性不及30Cr2Ni4MoV钢。强度指标与材质为30Cr2Ni4MoV的低压转子技术标准相当,但3%NiCrMoV钢低压转子的冲击性能和FATT50指标要求更高,尤其是心部FATT50。从图1可以看出,该低压转子部分取试十分苛刻,除要求表面的T1、T2、T3取试位置,还要求较深的TT1、T4、ET1、ET2取试位置,另外增加了轴身心部Ac1、轴颈心部EA3和EA1取试位置。根据制造经验,要同时满足表层和心部性能要求,制造难度很大,对化学成分设计、性能热处理工艺参数的选择要求很高。

此外,该3%NiCrMoV钢低压转子的超声检测要求严格,对冶炼钢水纯净度、锻造小当量缺陷控制、热处理晶粒度控制都提出了极高的要求。

2 工艺流程

冶炼与浇注(熔炼分析)→锻造→锻后热处理→第一次粗加工(UT1)→性能热处理→第二次粗加工(UT2)→表层取试→表层性能试验等→心部取试→心部性能试验→最终加工及检测→包装发货。

图1 3%NiCrMoV钢低压转子粗加工取样图Figure 1 Rough machining sampling diagram of 3%NiCrMoV steel low-pressure rotor

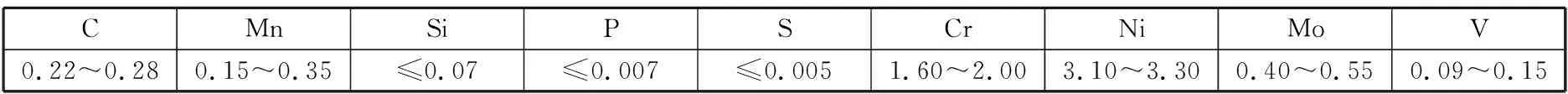

表1 化学成分内控要求(质量分数,%)Table 1 Internal control requirementsof chemical composition (mass fraction, %)

3 制造过程

3.1 熔炼过程

3%NiCrMoV钢低压转子属于大型实心轴类锻件,由于超声检测验收要求高,易出现心部密集及大当量单个缺陷等,合格难度大。为此,在炼钢工艺方面制订了系列提高钢水纯净度的控制要点,确保钢水纯净度,为超声检测合格提供质量保障,例如:做好低硅低铝钢的脱氧问题,采用复合脱氧剂进行炉前强制脱氧,减少钢中的氧含量;采取合理的工艺参数,让夹杂物充分上浮,净化钢液;采用保护浇注方式,尽可能减少钢液二次氧化,提高钢锭纯净度;做好过程控制的精细化操作,确保冶金附具的清洁、干燥等,减少外来夹杂物带入风险。通过以上措施,为后工序提供优质钢锭。钢锭重量达到190余吨。

3%NiCrMoV钢低压转子部分取试深度大,性能指标验收要求高,尤其是冲击性能和FATT50指标。为保证力学性能要求,炼钢过程需要精确控制化学成分,需要严格按照化学成分内控(表1)冶炼,其中Ni含量需尽量按中上线控制,为性能热处理打好基础。

3.2 锻造过程

3%NiCrMoV钢低压转子锻件在万吨水压机上通过有效方式充分锻造,锻件分4个步骤完成锻造。

第Ⅰ火次:压钳口、倒棱、切水口。

第Ⅱ火次:镦粗、拔长。

第Ⅲ火次:镦粗、拔长、清伤。

第Ⅳ火次:拔长滚圆、分料、锻出各部、修整。

水口切除量≥7%,冒口切除量≥20%。

针对3%NiCrMoV钢低压转子超声检测验收要求高的特点,锻造工艺采取了以下工艺措施:

(1)严格控制加热质量,防止出现阴阳面,确保锻造效果,为锻造成形打下良好的基础;

(2)采用两次镦粗+拔长的工艺措施,确保压实锻透,锻合坯料内部空洞等冶金缺陷;

(3)在锻造时严格执行工艺,保证水冒口切除充分;

(4)出成品时合理安排火次、温度、保温时间等参数,并控制3%NiCrMoV钢低压转子锻件各部成形的先后顺序,既避免低温锻造产生内部裂纹,又确保顺利锻造成形,同时得到晶粒可控的原始组织。

3.3 锻后热处理过程

锻造之后,3%NiCrMoV钢低压转子锻件立即进行锻后热处理。锻后热处理的目的主要是调整组织、细化晶粒,为性能热处理和超声检测作组织准备。由于锻件毛坯直径超过1730 mm,锻后热处理采用两次正火+回火的热处理工艺。在正火空冷过程中,低压转子轴身中部表面空冷至200℃左右再入炉,并在200℃左右的低温下保持超过20 h的时间,以保证低压转子心部也尽可能完成组织转变,最终实现细化晶粒,锻后热处理工艺曲线见图2。

3.4 性能热处理过程

3%NiCrMoV钢低压转子锻件按图1加工后,进行性能热处理,性能热处理工艺见图3。淬火和回火加热阶段均在井式炉进行,淬火冷却在立式喷水淬火系统进行,冷却采用大水量、长时喷水的激冷深冷淬火方式,整个淬火冷却过程中工件处于旋转状态。与常规的30Cr2Ni4MoV钢低压转子相比,本次淬火加强了冷却强度的控制。淬火后,3%NiCrMoV钢低压转子表面温度低于60℃。由于需要同时兼顾表层和心部性能,选择了合理的回火温度;同时有残余应力验收要求,限制了回火后降温速率和出炉温度。

图2 3%NiCrMoV钢低压转子锻后热处理工艺Figure 2 Heat treatment process of 3%NiCrMoV steel low-pressure rotor after forging

图3 3%NiCrMoV钢低压转子性能热处理工艺Figure 3 Property heat treatment process of 3%NiCrMoV steel low pressure rotor

图4 3%NiCrMoV钢低压转子抗拉强度和屈服强度检测结果Figure 4 Test results of tensile strength and yield strengthof 3%NiCrMoV steel low-pressure rotor

4 检测结果

性能热处理后,在黑皮状态下对3%NiCrMoV钢低压转子进行了硬度检测和残余应力检测。硬度检测结果为275~286HBW,硬度均匀性良好。残余应力检测结果为-51~-31 MPa。

随后,经第二次粗加工后,对3%NiCrMoV钢低压转子进行了超声检测,检测结果为合格。

后续的表层取试结果表明,各项性能指标满足验收要求,最后进行心部取试,其性能指标也满足验收要求。3%NiCrMoV钢低压转子表层和心部拉伸性能检测结果见图4和图5,表层和心部冲击性能和FATT50检测结果见图6,拉伸和冲击试验温度均为20℃。

图5 3%NiCrMoV钢低压转子断后伸长率和断面收缩率检测结果Figure 5 Test results of percentage elongationafter fracture and percentage reduction of area of 3%NiCrMoV steel low-pressure rotor

图6 3%NiCrMoV钢低压转子冲击性能和FATT50检测结果Figure 6 Test results of impact performance andFATT50 of 3%NiCrMoV steel low-pressure rotor

从图4中可以看出,3%NiCrMoV钢低压转子T1、T2、T3位置的屈服强度波动值仅为19 MPa,性能均匀性良好。从图6中可以看出,表层FATT50均能满足≤-10℃的要求,轴颈心部FATT50能满足≤10℃的要求,轴身心部FATT50能满足≤20℃的要求。

同时,对3%NiCrMoV钢低压转子本体T2、T3、T4以及AC1位置取样进行了显微组织检查。T2、T3位置组织为回火索氏体,晶粒度均达到了8.0级,其中T3位置的显微组织见图7(a);T4、AC1位置组织为回火贝氏体,晶粒度分别达到了7.0级和6.0级,显微组织分别见图7(b)和图7(c)。

经过制造后,超声检测结果和各项性能指标均满足客户的技术标准要求。

5 结论

为了掌握3%NiCrMoV钢低压转子制造技术,生产了一支用190余吨钢锭制造出的直径约1700 mm的转子锻件,对该3%NiCrMoV钢低压转子进行了检测分析,结果总结如下:

(1)超声检测结果显示,3%NiCrMoV钢低压转子表层和心部未探测到超标和应记录的缺陷,表明熔炼和锻造工艺采取的技术措施十分有效。

(2)各项性能指标检测结果均满足技术标准要求,尤其是转子T1、T2、T3位置的屈服强度波动值仅为19 MPa,性能均匀性良好,轴身心部FATT50达到16℃,满足≤20℃的要求。表明热处理工艺采取的技术措施精准有效。

经过熔炼、锻造、锻后热处理、性能热处理综合技术措施,成功制造出了3%NiCrMoV钢低压转子,超声检测结果和各项性能指标均满足客户的技术标准要求,掌握了3%NiCrMoV钢低压转子制造技术。