电动汽车EPB系统设计研究

马小超

(安徽江淮汽车集团股份有限公司 国际公司海外汽车研究所,安徽 合肥 230051)

1 引言

近年来,随着电动汽车技术蓬勃发展,间接带动了相关零部件产业的兴起,其中的EPB系统是公认的电动汽车底盘系统核心部件之一[1]。EPB是将行车过程中的临时性制动和停车后的长时性制动功能整合在一起,并且由电子控制方式实现驻车制动的技术[2]。它将传统汽车拉杆式手刹演变成为一个触手可及的按钮,集成控制模块和执行电机,操作起来比传统拉杆式手刹方便省力,可以显著提升车辆的驾驶体验。此外,由于车厢内取消了传统的拉杆式手刹,为整车内饰造型的设计提供了更大的发挥空间,可以大幅提升产品竞争力[3]。随着EPB技术的不断发展,该系统不仅能够实现基本的驻车制动功能,还可以实现自动驻车和动态驻车等辅助功能,具备较强的功能扩展性[4]。因此,研究EPB已成为各大主机企业和制动系统零部件企业的热门课题。

2 EPB的结构和工作原理

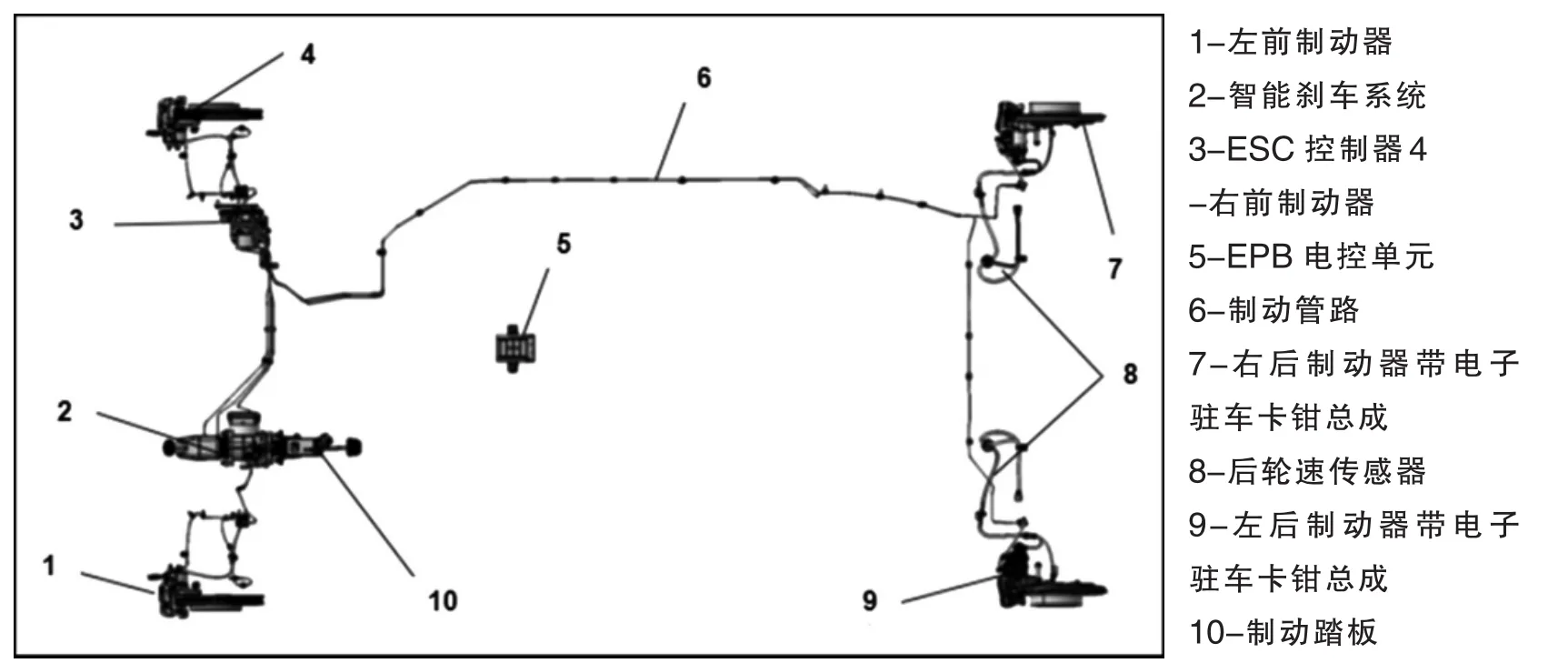

EPB是整车制动系统的重要组成部件,通过电子控制方式实现停车制动。原理是使用电子驻车卡钳,通过电机驱动卡钳夹紧制动盘,达到控制停车制动的目的。一般独立式EPB系统由驻车开关、电控单元、驻车执行器、仪表指示灯四部分组成[5]。如图1所示。

图1 EPB系统结构示意图

电控单元:一般安装在驾驶室副仪表板下侧,采集和输出驾驶员驻车指令,控制电子驻车系统工作。

驻车开关:安装在驾驶员右手侧,其上一般有一个红色指示灯,用于输出驻车制动器的夹紧和释放需求。驻车时可以用手指勾起开关,红色指示灯点亮,向电控单元输出驻车命令;驻车释放时可以按下驻车开关,红色指示灯熄灭,向电控单元输出释放命令。

驻车执行器:即电子驻车卡钳,安装在车辆的左、右后轮,驻车时在电机和减速齿轮机构的推动下,快速夹紧左、右后制动盘;释放时快速松开电子驻车卡钳,如图2所示。

图2 EPB驻车执行器

仪表指示灯:驻车灯(红色),驻车动作结束后点亮,表示电子驻车卡钳已完成驻车功能。故障灯(黄色),点亮时呈常亮状态,提示EPB出现故障。

3 电动车制动系统方案

3.1 制动系统结构及性能目标

本文研究的纯电动车是一款标准A级轿车,最高车速150km/h,百公里加速时间7.6s。综合工况续驶里程530km,具有高性能、长续航的特点,制动系统性能优秀,系统结构如图3所示。

图3 本文研究的电动汽车制动系统结构

整车驻车制动性能目标见表1。

表1 整车驻车制动性能目标

经计算和选型得到的前后制动盘关键参数如下。

后制动器,带EPB电子驻车卡钳总成,制动盘选用通风盘。制动盘的制动半径135mm,制动盘厚度16.3mm,摩擦系数0.38,摩擦片厚度12mm,缸径Ф42mm。

前制动器采用浮钳盘式制动器型式,制动钳前置式,制动盘选用通风盘。制动盘的制动半径130 mm,制动盘厚度28mm,摩擦系数0.4,摩擦片厚度16mm,缸径Ф60mm。

3.2 EPB系统功能定义

本文研究的EPB系统功能主要有两个方面,一是基础功能,9项;二是辅助功能,6项。具体定义如下。

(1)基础功能

①手动释放。车辆上电,踩下制动踏板,手动按下驻车开关,解除驻车制动。

②手动驻车。手动拉起驻车开关驻车,车辆保持静止,根据车辆所处实际的坡度,EPB电子驻车卡钳施加不同驻车制动力。

③起步辅助。EPB根据挡位、坡度、电机扭矩、加速踏板开度输入信息,使电子驻车卡钳顺畅释放,保证车辆稳定顺畅起步。

④自动驻车。与ESC联动实现自动驻车。识别Autohold开关状态,并将其转化为CAN信号发送给整车,并根据ESC状态,执行自动驻车。无论制动踏板是否被踩下,EPB均能实现防溜坡。

⑤开门驻车。车辆处于静态或低速 (<4km/h),EPB电子驻车卡钳如处于释放状态,EPBECU电控单元检测到主驾车门由“关”到“开”,则自动驻车。

⑥下电驻车。为避免驾驶员离开汽车时,遗漏驻车操作造成车辆非期望的移动,EPB将在关闭电源后自动执行驻车,确保安全。

⑦溜坡再夹。驻车后通过监测轮速信号确定是否溜坡,如溜坡,EPB以最大夹紧力再夹。

⑧P档驻车。本车辆有P档开关,当车辆静止时,手动按P档按键或挂到P档,EPB识别P档信号实现驻车。当车辆在P档时,为保证安全,手动方式是无法释放驻车卡钳,必须退出P档才可释放驻车卡钳。

⑨高温再夹。系统基于车辆制动盘温度模型,实时计算制动盘温度;并据此自动执行夹紧动作以补偿制动盘冷却带来的夹紧力损失。

(2)辅助功能

①故障驻车。在动态模式下手动拉起EPB开关,EPB进行后轮驻车制动直至车辆停止,程中有后轮防抱死控制功能。当轮速信号失效时,也可以通过恒定的小夹紧力持续实施后轮制动。

②防恶意操作。驻车ECU电控单元实时统计驻车频度值,若测得频度值高于阈值,再连续反复操作EPB开关,EPB系统将暂停接收新的驻车命令,以保护EPB系统。

③自动再夹紧。驻车ECU控制电子驻车卡钳驻车后,如监测到车轮发生滚动,驻车ECU控制电子驻车卡钳继续驻车。

④开关再夹紧。车辆静止上电且EPB处于驻车状态,拉起驻车开关2s,EPB以最大夹紧力再次夹紧,可连续夹2次。

⑤转毂检测。EPB电控单元自动识别车辆处于转毂检测状态,驻车力分段增加,直至最大驻车力。

⑥维修释放。通过车用诊断仪,可将EPB电子驻车卡钳释放至自然位置,便于EPB机械部件的维修更换。

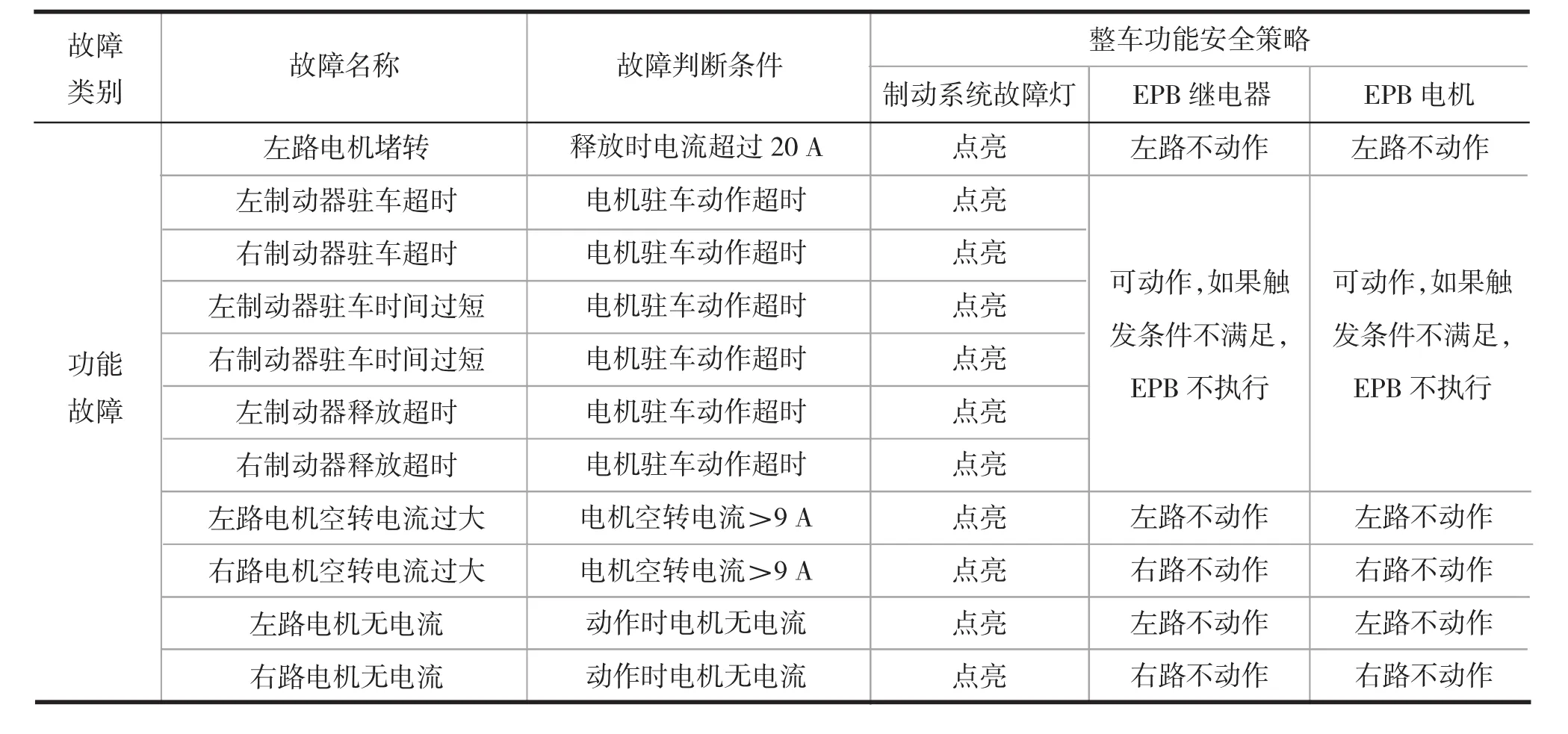

3.2 EPB系统功能安全及故障定义

整车上电初始化后,EPB自检无任何故障且与整车控制器通讯正常,熄灭制动系统故障灯。整车控制器接收到EPB上报的故障后,实施相应的功能安全策略。EPB系统功能安全及故障处理定义为四类31项。具体见表2。

表2 EPB系统功能安全及故障处理定义

表2 EPB系统功能安全及故障处理定义(续)

4 EPB系统功能性能验证

4.1 基础性能测试

测试条件:平地工况,车辆空载,配重75kg,坡度<5%干燥水泥路面,附着系数0.8~1.0。驻坡工况,车辆满载,配重375kg,20%坡度干燥水泥路面,附着系数0.8~1.0,轮胎花纹磨损不超过2000km。

测试方法:表1性能1~2,平地工况,车辆停稳,车速为0,驻车开关发送驻车或释放指令,测量EPB电控单元控制电子驻车卡钳夹紧或释放的时间。表1性能3~4,平地工况,车辆停稳,车速为0,关闭上电开关或者开启主驾侧车门EPB执行自动驻车;挂挡并踩下加速踏板,EPB驻车卡钳释放,车辆平稳驶离,测量过程所需时间。表1性能5~6,将车辆正、反两个方向正直平稳地驶入坡度为20%的驻车坡道,踩制动踏板将车辆停稳,挂空挡。驻车开关发送驻车指令并实现驻车功能后,确认被检车辆完全停稳,松开制动踏板,连续观察10分钟,车辆应保持固定不动。以上均各测量三次。

测试结果见表3,如图4、图5所示。

表3 EPB系统基础性能测试结果

图4 20%坡道上坡驻车10分钟

图5 20%坡道下坡驻车10分钟

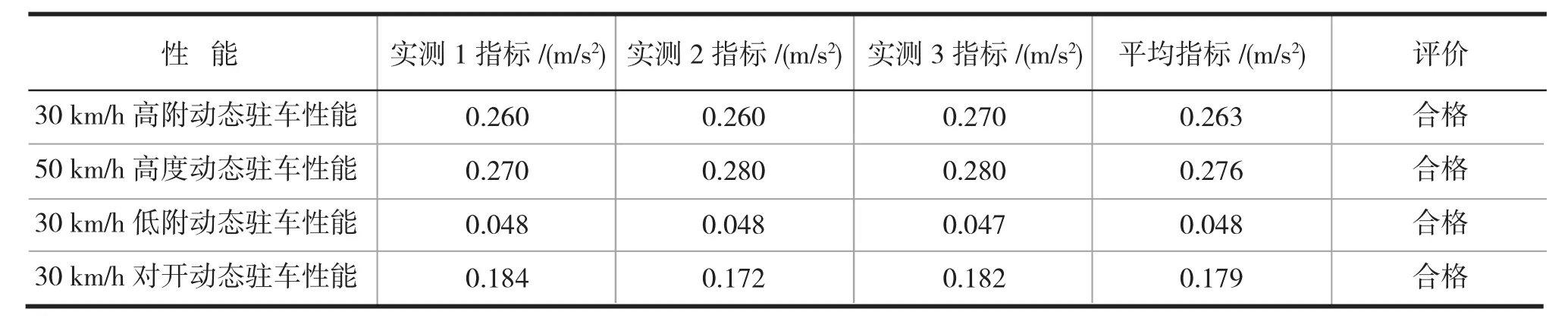

4.2 动态性能测试

测试条件:平直试验道路,纵向任意50m长度上坡道应小于1%,车道宽度不小于4m,高附试验路面附着系数不应小于0.8,低附或模拟低附试验路面附着系数不应大于0.3,试验车辆满载,配重375kg。

测试方法:在高附路面、低附路面、对开路面等不同工况路面行驶,在高于制动初速度10%的车速时,将挡位挂入空挡,待车速下降至制动测试所需初速度,拉起EPB驻车开关并保持,直至车辆停止或驶离测试路面。以上均各测量三次。

测试结果见表4。

表4 EPB系统动态性能测试结果

4.3 功能测试

测试条件:干燥水泥路面,满足对应功能适用需求的坡度,干燥水泥路面,附着系数0.8~1.0。试验车辆空载,配重75kg。

测试方法:参考前述基础功能和辅助功能描述及目标要求,各项功能均测量三次。

测试结果见表5。

表5 系统功能测试结果

5 结语

本文分析了电动汽车EPB电子驻车系统的结构、工作原理,设计了一种纯电动汽车EPB系统方案,定义了整车驻车制动性能目标,定义了EPB系统的功能、功能安全及故障诊断策略,通过整车驻车性能测试及EPB功能、性能测试,验证了EPB系统的功能、性能等关键指标,供业内参考。