CR400BF、CR300BF平台动车组22CBCKE型主断路器接地触头放电烧损问题的分析及对策

杨四海

(上海动车段,上海 201803)

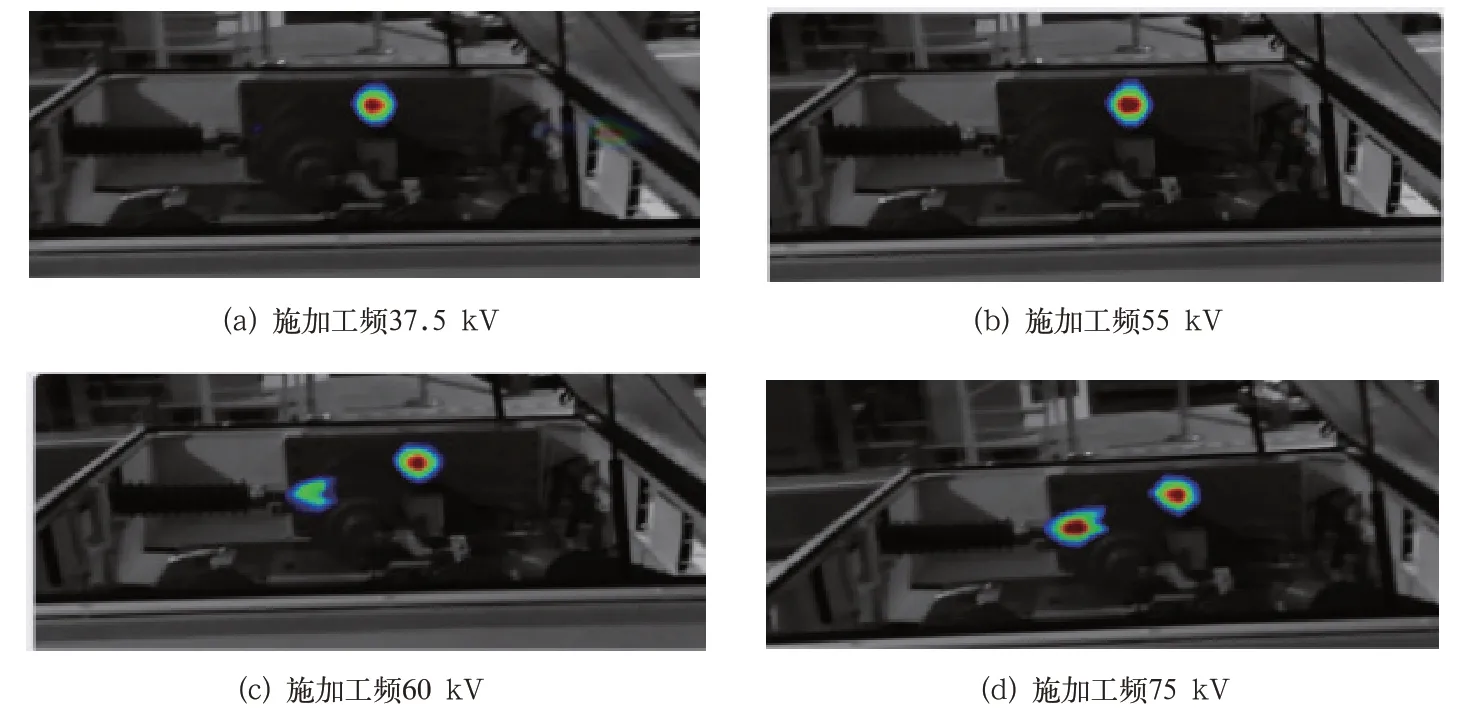

2019年9月~2021年10月,CR400BF、CR300BF平台动车组运营期间共计发生8起22CBCKE型主断路器接地触头放电烧损故障,如图1所示。

图1 主断路器放电故障图

2020年05月31日,某局CR400BF动车组列车出分相合主断瞬间,03车报代码【33E8】(高压控制单元1触发线电流过流保护)、【33F2】(高压控制单元2触发线电流过流保护),主断路器断开并手动降弓停车,切除01车~08车高压设备,升11车受电弓单弓开车,区间临停13 min。

2021年07月12日,某局CR300BF动车组运行至平安驿—西宁区间(海拔约2 261 m,环境温度12~27℃),CR300BF动车组06车自动降弓,报故障代码【3013】(升弓单元接地)。13时16分停车,随车机械师查看视频监控发现CR300BF动车组06车受电弓有放电现象,换升03车受电弓开车,区间临停6 min。

1 故障分析及试验

1.1 现车调查分析情况

选取CR400BF动车组03车主断路器接地触头放电烧损故障作为案例进行调查分析。

1.1.1数据分析情况

下载并查看03车HVCU数据,显示06时13分16秒,03车接收到板卡硬保护类型指令,HVCU1和HVCU2触发变压器入口电流保护,线电流互感器记录到当时的网流峰值为65 462 A,网流峰值实际值最大达1 309 A,超出报警阈值1 300 A。

1.1.2高压部件检查情况

CR400BF动车组回库登顶检查,03车高压箱外观及受电弓状态无异常,受电弓碳滑板存在放电灼损痕迹;打开03车高压箱,检查03车高压箱内各高压部件,高压箱内部无水迹及可见异物,箱体顶盖、侧壁、接地开关和主断路器外表面等部位存在明显放电痕迹,主断路器接地触头、底座吊装螺纹孔、箱体侧壁和接地开关转臂有明显电蚀点;检查03车主变压器T型头及输入输出高压电缆、CT 2变压器原边电流互感器外观状态无异常。

1.1.3调查小结

结合各铁路局发生的8起故障调查和数据分析发现,故障发生时刻均为车组闭合主断路器瞬间,弓网之间发生放电现象;故障高压箱内主断路器输入侧的接地触头均存在明显的放电烧损情况;长编、重联车组也是高压箱内放电的影响因素之一。

1.2 地面调查分析情况

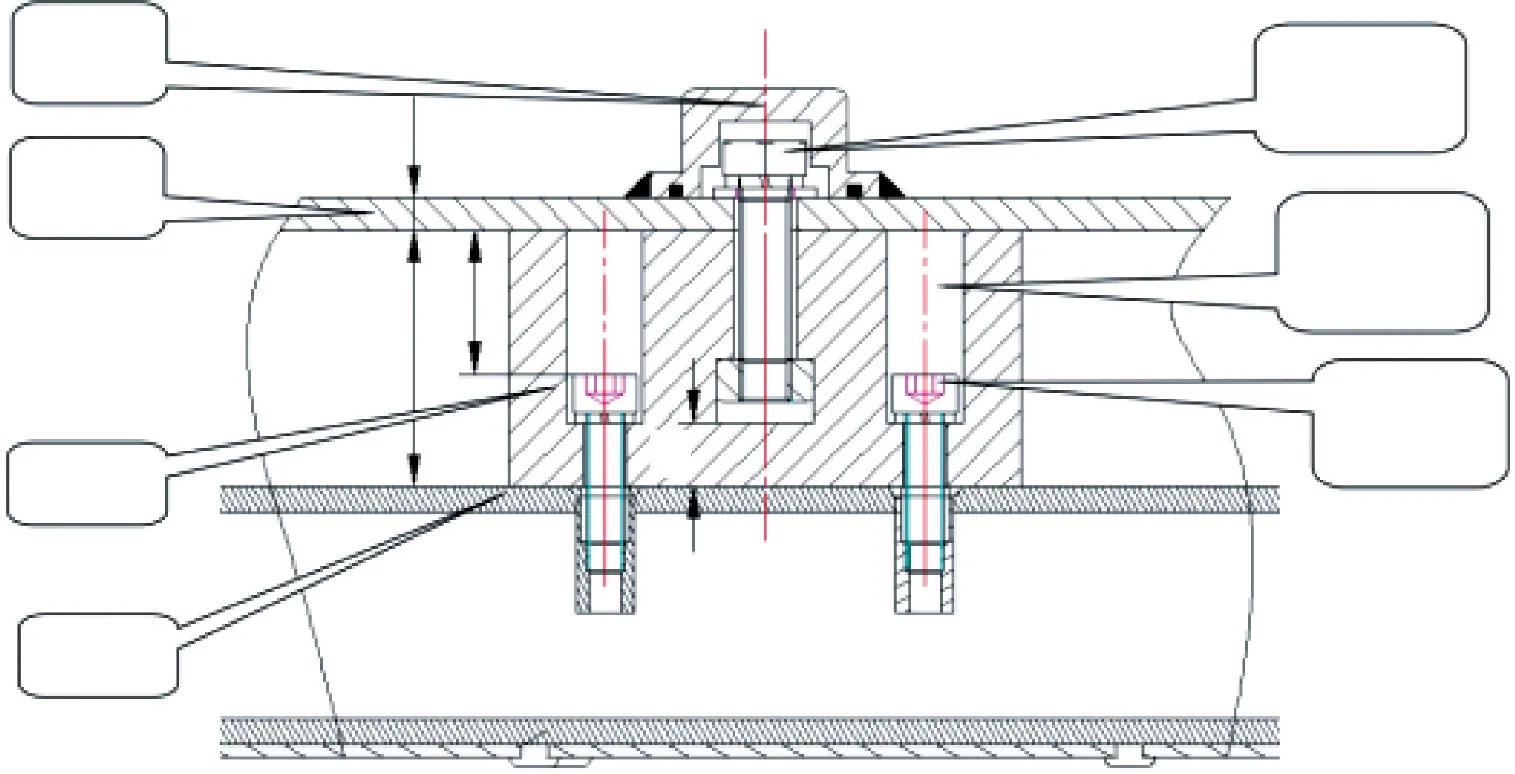

1.2.1高压箱结构说明

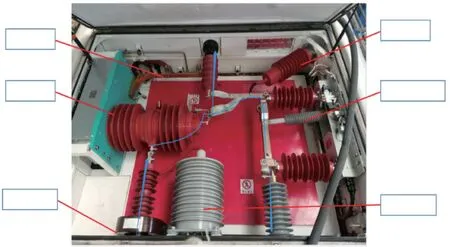

复兴号平台动车组高压箱在相对密闭的空间内集成有主断路器、接地开关、高压隔离开关、电压互感器、电流互感器、避雷器等,如图2所示[1]。

图2 高压箱组成结构

1.2.2高压箱或部件自身绝缘能力分析

(1)绝缘材料的绝缘性能分析

高压箱内部采用空气和GPO-3绝缘板为主的复合绝缘方式,以满足绝缘耐压要求,雷电冲击耐受电压170 kV。高压箱内的绝缘材料主要有硅橡胶绝缘子、GPO绝缘板及涂有RTV涂料的玻璃钢顶盖[2]。

对CR400BF动车组03车故障高压箱进行雷电冲击电压测试,177 kV时无击穿或闪络现象发生。可见在顶盖隔音棉碳化、绝缘子等绝缘材料表面状态不佳的情况下,高压箱仍能够承受170 kV雷电冲击耐受电压。

拆解故障高压箱内的绝缘板进行耐压测试,施加工频56 kV,持续时间85 s,绝缘板未发生击穿损伤。

上述试验结果分析,高压箱整体绝缘性能仍满足设计要求,绝缘材料的绝缘性能未下降。

(2)主断路器绝缘水平及性能分析

检查CR400BF动车组故障主断路器外观,极间存在明显的烧蚀痕迹,对其极间和高压对地均按新造标准(极间85 kV/min、高压对地100 kV/min)进行工频耐压测试,无闪络或击穿现象。

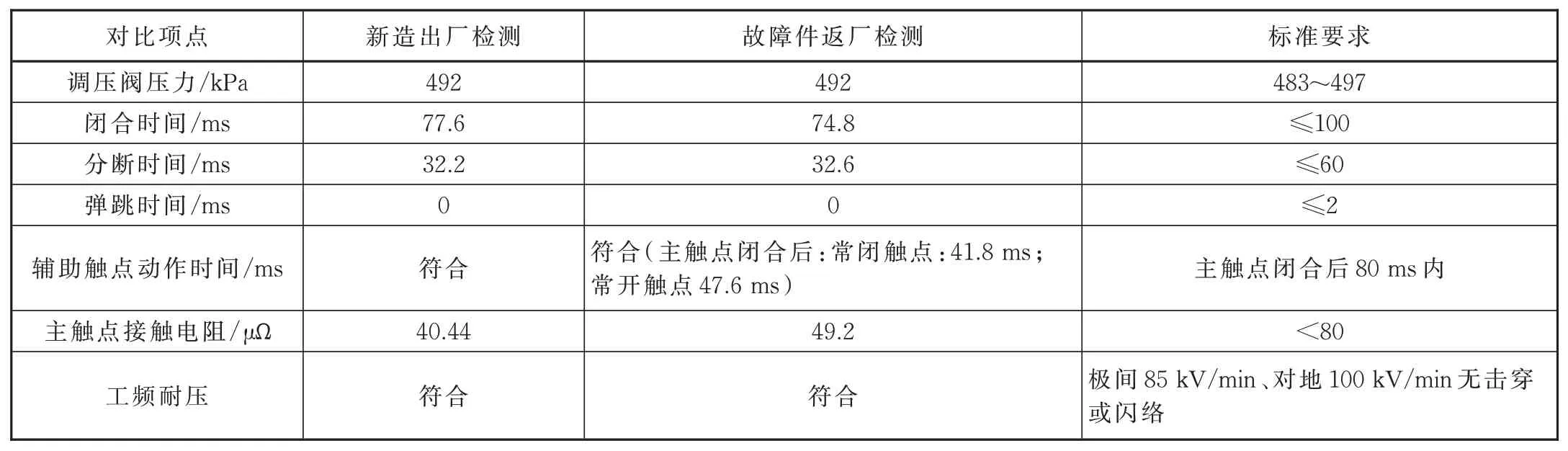

对该故障主断路器进行绝缘性能、动作特性等例行试验检测,并与新造出厂时的数据进行对比,见表1。

表1 试验数据对比表

对主断路器进行逐步解体检查:①拆下真空断路器底板,检查气路、电路接头及辅助触点状态,无松动破损等异常现象。②拆下传动气缸组件,检查传动杆位置,无倾斜,位置正常。③拆解超程弹簧及复位弹簧机构,零部件安装位置正常,无松动或卡滞等现象及痕迹。④拆解上绝缘子单元,取出真空包,检查真空包的外观状态正常,无破损或开裂等异常现象。对真空包进行真空度检测结果为2.64×10-4Pa,满足≤9.99×10-4Pa的标准要求。

通过地面试验及故障件拆解,高压箱内绝缘材料、主断路器绝缘性能均满足新造标准要求,可排除高压箱或部件自身绝缘能力下降导致主断接地触头对地放电。

1.2.3放电路径分析

通过对高压箱内部件对地电气间隙测量及分析,同一高压端的主断路器输入侧对地电气间隙为310 mm,小于主断接地触头对接地臂及箱体的电气间隙,可见放电路径并非最短电气间隙;高压对绝缘顶盖的距离中,跳线电缆对顶盖的距离为147 mm,小于主断路器接地触头与顶盖的距离,可见放电位置距离顶盖同样并非最短距离,放电路径均为主断极间、主断输入端接地触头高压对地(地包括接地臂、箱体侧壁及基座板)[3]。

1.2.4操作过电压影响分析

(1)接触网过电压分析

对接触网电压波形分析,接触网电压存在大量谐波叠加,动车组运行的接触网谐波含量较多的情况下,实测的峰值过电压将达到59.8 kV,在实际动车组运行过程中,很可能存在高于59.8 kV的过电压峰值。

(2)变压器侧过电压分析

主断路器接地触头放电故障发生在动车组出分相区,主断路器闭合瞬间。根据动车组型式试验标准要求,变压器原边操作过电压允许值不超过网压值2.4倍,参考CR400BF-0503动车组的整车型式试验报告,实际测得的合闸瞬间操作过电压最大为1.5倍,对应峰值为27.5×1.414×1.5=58 kV[4]。

(3)极间过电压击穿放电分析

主断路器在合闸后的暂态过程中,回路中将发生高频振荡,振荡频率远大于电源频率。考虑最严重情况,即在电压幅值最高值时合闸,操作过电压将达到2倍过电压,由于回路中存在损耗,实际振荡过程中电压要低于2倍过电压。主断路器合闸后可能出现弹跳,如果动静触头分开后,触头之间的操作过电压产生相位差,按上述变压器侧过电压型式试验数据和接触网实测过电压数据分析,主断路器极间的过电压可能会叠加到117.8 kV(59.8 kV+58 kV)。而动车组主断合闸瞬间的操作过电压幅值具有随机性,其大小与当时接触网网压、谐波及合闸时刻网压相位等因素有关,实际主断极间的操作过电压可能会更高[4]。

(4)主断路器极间耐受能力分析

对主断路器极间进行工频电压极限耐受能力测试,在极间施加100 kV工频电压并保持1 min时,无闪络或击穿现象,当继续升高工频电压至105 kV时,出现击穿放电现象,说明主断路器极间耐受工频电压的极限值约100 kV,对应峰值约为140 kV。

(5)过电压导致直接对地放电分析

考虑到主断路器后端的电缆长度较短,主要为变压器的感性负载,在主断路器合闸及弹跳过程中,主触头易发生重燃和振荡,导致操作过电压较高,并在主触头弹跳过程中将过电压传递至输入端接地触头,由于接地触头位置场强较集中,过电压导致电晕放电更剧烈,空气电离范围扩大,在高压箱密闭的小空间内造成高压对地放电故障。

根据操作过电压静态测试结果可知,长编、重联车组闭合主断时会在短时间内出现2次操作过电压,二次冲击更容易引发空气击穿,因此长编、重联车组二次操作过电压是诱发主断接地触头对地放电的原因之一。

1.2.5箱内空气绝缘水平分析

(1)箱内温度分析

高压箱为相对密闭空间,为验证箱内温度变化对绝缘性能的影响,分别在箱内温度29℃和56℃情况下对高压箱施加雷电冲击电压[5]。

①箱内温度29℃情况下,雷电冲击击穿电压为186 kV。

②箱内温度56℃情况下,雷电冲击击穿电压为176 kV。

因此,在箱内温度56℃的情况下,高压箱仍满足雷电冲击电压170 kV的设计要求,但温度升高会导致绝缘性能下降。

(2)海拔升高对绝缘水平的影响分析

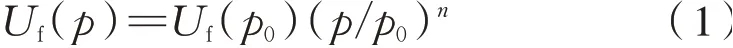

针对CR300BF型动车组发生的3起高压箱主断输入端接地触头放电故障,经调查故障区间为不同供电臂。CR300BF动车组故障发生地点为西宁站前方,海拔约2 261 m,CR300BF-3001、3018动车组故障发生地点为河口南站附近,海拔约1 560 m。污闪电压Uf(p)随着气压p而变化为式(1),空气间隙存在类似的规律[6]:

式中:Uf(p)为气压p条件下所对应的污闪电压;Uf(p0)为气压p0所对应的污闪电压;海拔高度0 m时p0=101.3 kPa,海拔高度2 200 m时p=76.2 kPa,海拔高度1 500 m时p=84 kPa;交流电压下的特征指数n=0.5。

CR300BF型动车组发生接地触头放电故障均发生在海拔相对较高的线路区间,动车组运行高海拔区间时,海拔升高,气压降低,空气稀薄,导致空气绝缘水平降低。依据式(1),海拔2 261 m时绝缘水平下降至91%左右,海拔1 560 m时绝缘水平下降至86%左右。

(3)电晕对绝缘水平的影响分析

①超声波成像技术检测

将箱盖打开、主断路器断开的情况下,在距离接地触头约3 m的位置,采用超声波测试仪,对高压箱进行电晕放电检测。施加工频37.5 kV,并逐步升压至75 kV,并分别记录37.5、55、60、75 kV下的检测结果,如图3所示。

图3 超声波成像检测结果

在相同环境下,电压逐步升高过程中,断路器输入侧接地触头处出现电晕放电现象,相对于电缆进线端更为明显。

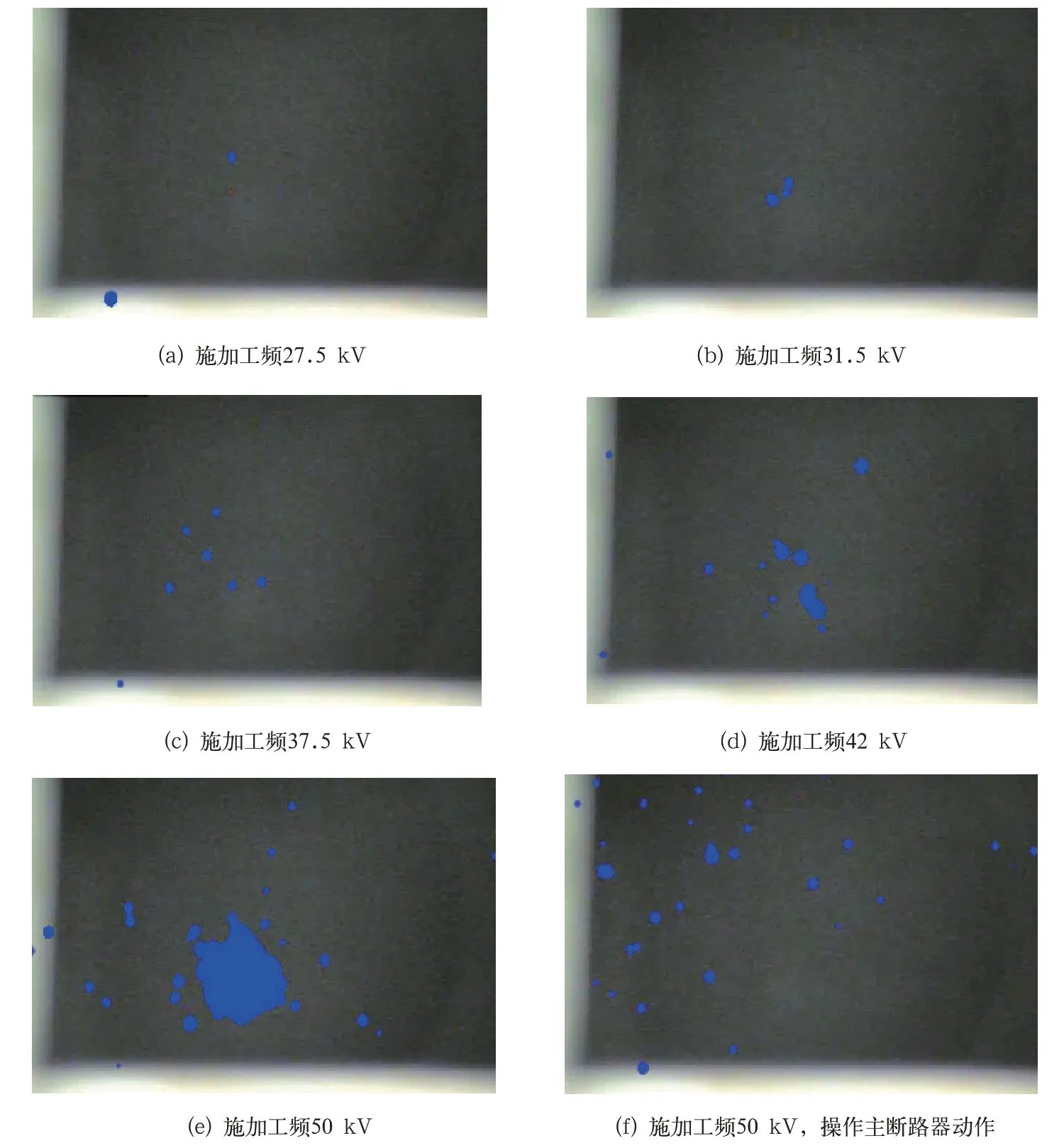

②紫外成像技术检测

将高压箱盖合上,拆除避雷器附近的爆破口,采用紫外成像仪在高压箱附近约1 m位置对高压箱进行电晕放电检测,记录不同工频电压等级下测试结果,如图4所示。

图4 紫外成像技术检测结果

可见,施加工频电压越高,主断路器输入侧接地触头的电晕放电越剧烈。操作主断路器动作时,电晕放电现象有向外扩散趋势。

试验验证,高温、高海拔、电晕3种因素都对空气绝缘性能产生一定影响,也是诱发主断接地触头对地放电的原因之一。

1.3 初始技术要求及验证说明

CR400BF、CR300BF平台动车组高压箱设计依据《复兴号动车组采购技术条件》[2-3],主回路对地额定冲击耐受电压不低于170 kV,工频耐受电压不低于75 kV,高压箱主回路对地电气间隙均不小于310 mm,能够满足电压耐受要求[2]。

1.4 小结

动车组主断路器合闸瞬间,主断路器接地触头极间叠加的操作过电压过高,导致极间的外绝缘电气间隙被击穿,周围空气被电离,进而造成主断路器输入端接地触头对箱体及接地转臂放电,同时,由于外部环境因素影响(高温、高海拔、电晕),高压箱内空气绝缘性能下降,也是引发主断路器接地触头极间放电的故障原因之一。

2 解决对策

2.1 增强主断路器极间的绝缘性能

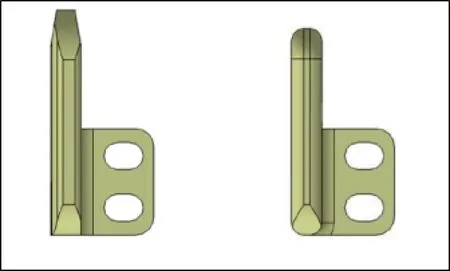

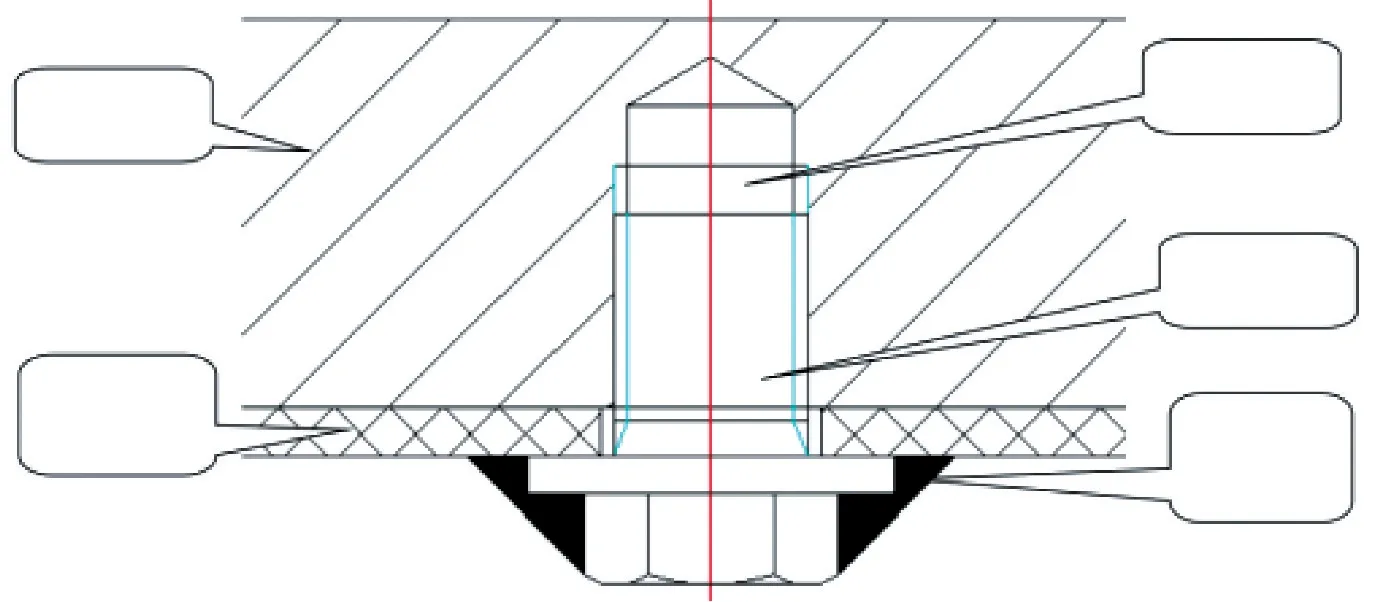

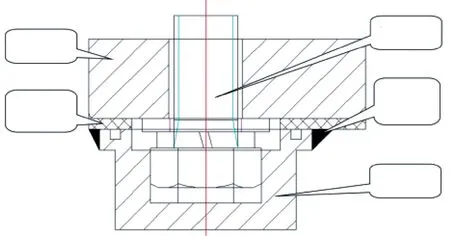

优化主断路器接地触头结构,减小尖端效应,同时使电气间隙由285 mm增加至312 mm,对应接地夹中的固定块需要适应性改进,如图5所示[5]。

2.2 优化电极形状

(1)优化主断路器接地触头结构,改善电场均匀性,提升起晕电压。接地触头端部高度降低6 mm,外形边缘平滑处理,棱边倒角由2 mm增加至4 mm,如图6所示。

图6 接地触头优化前后形状对比

(2)优化接地开关转臂外形,对电场集中的外边缘棱角进行倒圆角处理,如图7所示。

图7 接地开关转臂优化前后形状对比

2.3 增强绝缘能力

(1)极间的绝缘挡盖由金属折弯板和聚氨树脂玻璃毡2部分糊制而成,预埋在聚氨树脂玻璃毡中的金属折弯板棱边处场强较高,电场分布不均匀。优化绝缘挡盖结构,去除挡盖中预埋的金属折弯件,改为GPO-3、树脂或SMC等材料的全绝缘挡盖,如图8所示。

图8 优化前后的挡盖结构形式

(2)将靠近主断路器接地触头的2个固定绝缘板的M 8×40螺钉改为尼龙材质,增强绝缘性能,施加紧固胶用于螺钉防松,绝缘帽四周使用D04硅橡胶密封胶进行密封,如图9所示。

图9 绝缘板固定方式

(3)采用硅橡胶绝缘帽对主断路器安装螺栓外露金属部分进行电气防护,同时使用尼龙螺钉对主断路器吊装螺栓孔进行封堵,尼龙螺钉四周使用D04硅橡胶密封胶进行密封,如图10、图11所示。

图10 主断路器吊装螺栓孔优化方案

图11 主断路器安装螺栓孔防护方案

3 方案验证

(1)对改进接地触头的主断路器极间进行工频电压极限耐受能力测试,在极间施加110 kV工频电压并保持1 min时,无闪络或击穿现象,当继续升高工频电压至117 kV时,出现击穿放电现象。说明主断路器极间耐受工频电压的极限值为110 kV,对应峰值约为156 kV。

(2)对改进接地触头的主断路器极间进行雷电冲击耐受试验,整改后的主断路器极间耐受雷电冲击电压能够达到200 kV以上水平。

(3)分别对主断路器极间安装金属和树脂糊制挡盖、安装全绝缘GPO-3挡盖2种工况进行工频耐压极限能力试验,结果显示110 kV持续1 min无击穿,升压至117 kV时持续40 s击穿。试验得出,采用全绝缘挡盖能够提高主断路器极间的绝缘水平。

4 安全评估

整改方案中,相对于改进前,上下接地触头形状更规则、外形尺寸更小,距离周围地电位的电气间隙均略有增加或维持不变;整改方案在未降低其他部位绝缘性能的情况下,加强了主断路器极间的绝缘能力。

然而,整改方案会导致接地开关在接地位时,接地夹与接地触头的接触面积会减小,接地开关的额定电流为400 A,满足载流要求,对实际使用不会产生影响。