低瓦斯隧道大直径土压平衡盾构快速分体始发技术

薛彦军, 刘奇, 房师涛, 李围

(1.中国水利水电第五工程局有限公司, 四川 成都 650004; 2.中国电建集团铁路建设有限公司, 北京市 100044; 3.上海同隧土木工程技术有限公司, 上海市 201306)

1 前言

随着城市的发展,地铁建设遇到的地质与环境条件越来越复杂:大直径盾构穿越江底岩溶区施工风险[1]和粉细砂地层加固处理[2];盾构施工对临近高架桥桩基影响需要采取加固措施[3];南京地铁1号线超近距离下穿玄武湖市政隧道,李围和何川等采用室内相似模型试验[4]和有限元数值模拟方法[5]进行了盾构隧道近接下穿地下大型结构施工影响研究,提出了盾构掘进控制措施。在城市盾构始发与接收安全风险高,如2007年11月20日,南京地铁2号线中和村站—元通站盾构区间元通站右线南端头接收进洞门时发生渗漏事件,引起地面大面积塌陷,造成盾构机被埋。

盾构始发井的长度必须大于盾构机及后备套台车总长才能正常始发,如果始发井的长度不足,则需要进行分体始发。如北京市南水北调配套工程东干渠输水隧洞ZTE6250土压平衡盾构机及后备套台车总长约76 m,而盾构始发井长度仅为48 m,对设备进行了改造始发[6];青岛地铁1号线海泊桥站也遇到了始发场地受限的问题,通过优化布置配套设备并最大限度地利用双护盾TBM自身配置完成了始发工作[7];广州市轨道交通6号线盾构三标段还遇到了盾构在半径为250 m的圆曲线上始发,从盾构设备选型、分体始发以及管片设计和注浆控制等方面解决了曲线分体始发的技术难题[8]。

成都地铁18号线土建4标兴隆站—天府新站中间风井结构长度仅设计为25 m,而盾构机及其后配套的长度达到了114 m,中间风井无法满足盾构机整体始发,故只能采取分体始发技术。分体始发主要用于始发井的大小不足的情况,可降低工程造价、减少征地和节约投资,具有显著的经济社会效益。传统的盾构分体始发从连接桥处断开,后备台车均设置在地面上,多在正面采用小渣斗(5 m3左右)进行出渣,其效率低进度慢。为了提高出渣效率和始发速度,故开展“地铁区间隧道大直径土压平衡盾构快速分体始发技术”的研究具有重要意义。

2 依托工程概况

成都地铁18号线土建4标兴隆站—天府新站盾构区间(兴—天区间)位于龙泉山脉以东、合江镇镇区东北面、太和路西侧,区间起讫里程为YCK34+30.585~YCK39+105.469,全长5 074.884 m。线路出兴隆站后,由西向偏东方向沿规划路敷设,沿线依次下穿红星路南延线、鹿溪河桥、成自泸高速等道路桥梁,区间两侧现状主要为农田、林地,山头较多,地形起伏大,最大高差为40 m。由于区间太长,中间在YDK35+860.709位置设置了中间风井并兼作盾构始发井。中间风井—天府新站盾构区间右线设计起点里程为YDK35+860.709,终点设计里程为YDK38+575,右线共投入1台盾构机进行隧道掘进施工。

兴—天区间隧道最小纵坡坡度为2‰,最大纵坡坡度为24.115‰。线路最大隧顶埋深约45.2 m,最小隧顶埋深约4.2 m,最小平面曲线半径1 200 m。中间风井始发井结构尺寸为长25 m、宽28 m。设计速度140 km/h,区间隧道内径7 500 mm,隧道外径8 300 mm,管片厚度400 mm,管片宽度1 500/1 800 mm。

区间场地覆盖层均为第四系,地表多为人工填土覆盖,其下为全新统冲积黏土、粉质黏土、粉土、砂土及卵石土,上更新统冰水沉积、冲积砂土及卵石土,下伏基岩为白垩系上统灌口组泥岩、砂岩,白垩系下统天马山组-侏亻罗系上统蓬莱镇组泥岩、砂岩、砾岩。

3 分体快速始发方案的提出

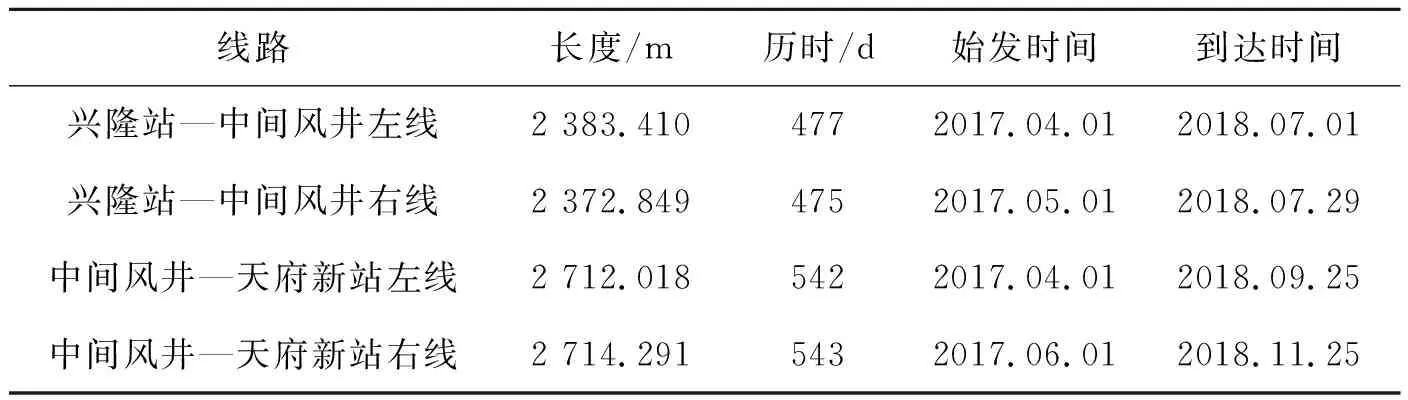

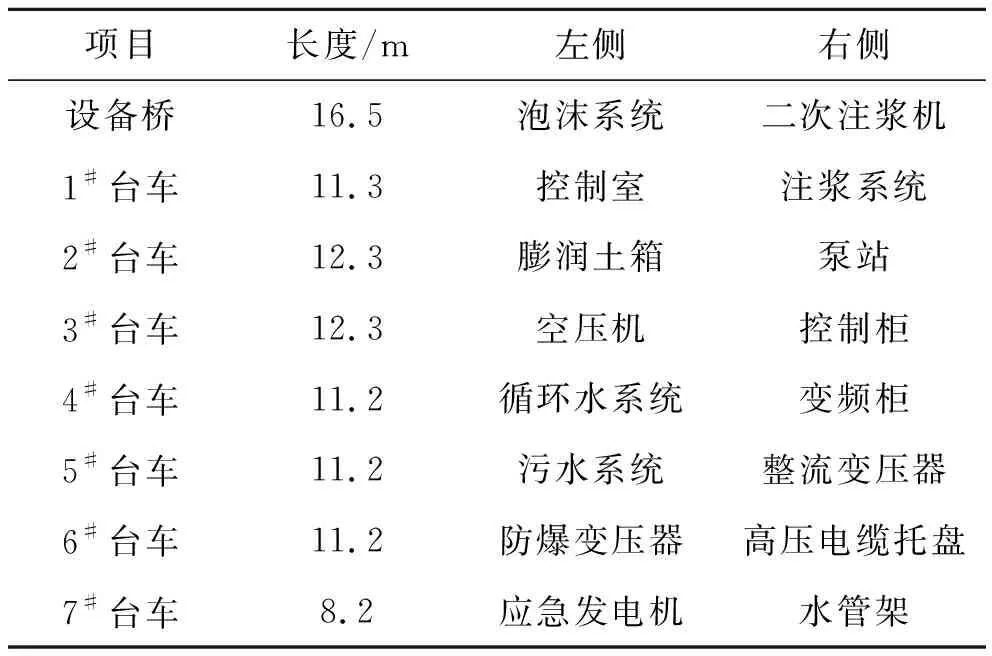

兴—天区间共投入4台复合式土压平衡盾构机进行隧道施工:2台从兴隆站始发,兴—天区间风井接收;2台从兴—天区间风井始发,天府新站接收;区间盾构掘进筹划列于表1。兴—天区间采用ZTE8600土压平衡盾构机施工,其刀盘直径为8.65 m,主机不包含螺旋机长度为10.5 m、包含螺旋机长约16.5 m,盾构机及其后配套全长114 m,如表2所示。

表1 盾构筹划

表2 盾构及台车长度

由于兴—天区间在洛带气田和苏码头气田的影响范围内,根据地勘结果被划分为低瓦斯盾构区间,盾构需要防爆和通风改装以及瓦斯监测等,导致盾构掘进速度慢。再加上区间长度超过了5 km,即使利用中间风井将其分为两段后施工,其长度已达到了2.7 km左右,是普通地铁区间长度的2~3倍,需要提高盾构施工速度。同时,该区间地质条件复杂,盾构主要穿越砂土、卵石土、泥岩和砂岩导致盾构掘进速度慢。而且,该区间为大直径盾构机,开挖直径达到了8.65 m,开挖面积是普通地铁区间隧道的1.87倍,增加了开挖和出渣工作量。因此,该区间盾构掘进速度的综合指标仅按150 m/月筹划。

为了使盾构尽快达到正常掘进施工状态,经过研究提出了如下快速分体始发方案:

(1) 在盾构机制造前期就与风井设计沟通,将风井结构长度由25 m调整至65 m。

(2) 同时,与盾构机厂家研究将盾构机刀盘至3#台车长度控制在64 m内,可以实现在3#台车处断开进行分体始发,满足了1#台车~3#台车下井始发,在正常掘进前,避免了过多的液压管路、注浆管、电缆等管线从地面连接到地下的主机上,减少了连接工作量,提高了盾构掘进效率。

(3) 通过调整始发井结构,风井中间增加两个出土孔,保证了分体始发吊装材料、渣斗的流畅性。

(4) 改为3#台车侧面进行出渣,可正常使用20 m3渣斗,极大地提高了出渣效率。

(5) 3#台车顶部整体焊接改为螺栓栓接,实现了顶部可拆卸,便于始发时材料、管片直接吊装下井,大大提高吊装速率。

4 快速分体始发技术

4.1 分体快速始发工艺过程

(1) 托架轨道安装定位。吊装盾构机前,首先吊装托架、轨道下井,调平、加固。

(2) 1#~3#台车吊装安装。在地面组装时按照3#台车~1#台车顺序组装,组装并加固好后吊装下井,安装连接。

(3) 4#~7#台车吊装安装。在地面组装时按照4#台车~7#台车顺序组装,并加固好放于地面。

(4) 盾体下井安装。进行盾体下井安装,组装完成后安装反力架,并加固。

(5) 盾构机连接系统调试。盾构机各管线连接完成后,接通大电,进行盾构机空载调试和负荷调试,同时拼装负环管片。

(6) 始发掘进。盾构机始发掘进,在3#台车侧面进行出渣,顶部进行材料、管片吊装。

(7) 管片拼装。掘进进尺达到1环管片幅宽后拼装管片,拼装完成后进行下一循环施工。

(8) 4#~7#台车吊装下井。掘进完成117 m大于整机长度后,盾构机拆除管线,依次下井4#、5#、6#、7#台车。

(9) 二次连接系统调试。台车下井完成后,进行盾构机管线连接系统调试,调试完成后开始正常掘进。

4.2 分体快速始发盾构掘进技术

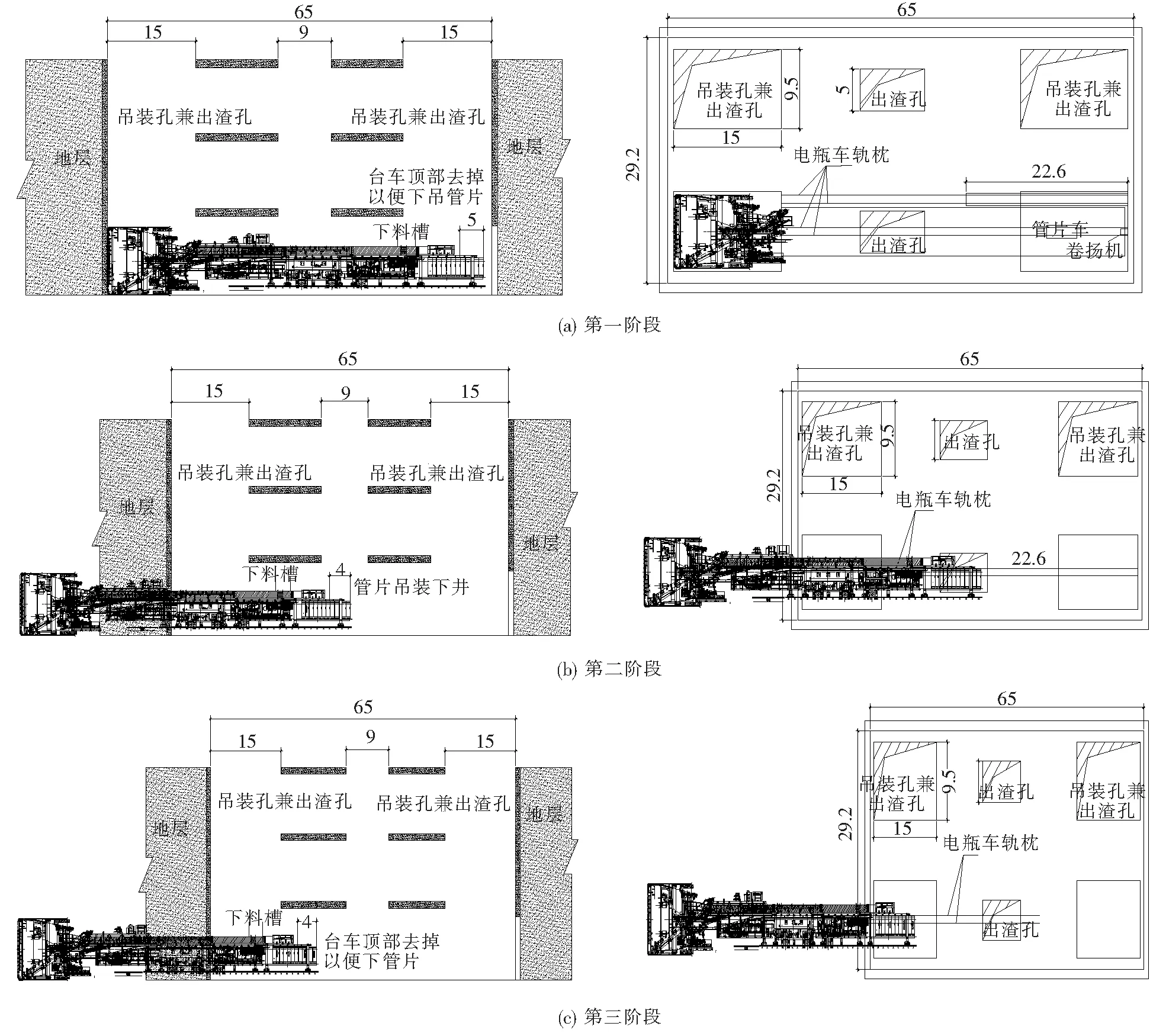

根据风井结构出土口预留位置,将分体始发掘进分解成三阶段进行掘进施工,如图1所示。

图1 三阶段盾构掘进(单位:m)

第一阶段:初始15 m掘进,采用侧面出渣,电瓶车编组为1车头+1渣斗,在3#台车顶部吊装管片、耗材等,在中间采用管片小车运输,由卷扬机牵引。

第二阶段:15~28 m掘进,采用侧面出渣,电瓶车编组为1车头+2渣斗,由3#台车顶部吊装管片、耗材等转移至中间出土口进行吊装,在中间采用管片小车运输,由卷扬机牵引。

第三阶段:29~117 m掘进,在中间进行出渣,同时电瓶车编组为1车头+2渣斗+1管片车+1浆车,进行管片、材料、渣土、水泥浆运输。

4.3 掘进参数控制

(1) 盾构掘进参数控制为:推进速度30~50 mm/min,推力8 000~12 000 kN,刀盘转速1.5~2.0 r/min,扭矩3 000~4 500 kN·m,土仓压力0.3~0.5 MPa,每环出土量(142±3) m3。

(2) 渣土改良中泡沫剂原液比例调为2%,流量为450~500 mL/min,刀盘加水和土仓加水相结合,确保渣土和易性而不结“泥饼”。

(3) 每1 m3同步注浆材料配比为:水泥250 kg、粉煤灰320 kg、膨润土90 kg、砂900 kg、水400 kg,每环注浆量为9~11 m3、压力为0.5~1.0 MPa,注浆点位以上部1点和6点为主,中间2点和5点为辅,下部3点和4点少量注浆。

(4) 二次注浆材料A液∶B液(体积比)=1∶1,A液水灰比为1∶1(重量比),B液水玻璃与水比为1∶1(体积比),每隔一环注一次,根据管片姿态和同步注浆量,注浆压力控制为0.1~0.2 MPa。

(5) 盾构机水平姿态控制在±20 mm,垂直姿态控制在前点-30~20 mm,后点-45~-60 mm。

5 快速分体始发技术应用效果

应用大直径土压平衡盾构快速分体始发技术,中间风井—天府新站左线2017年4月10日开始始发掘进, 5月5日完成分体始发段掘进(提前8 d), 5月14日完成二次始发调试(提前8 d)。右线2017年5月11日开始始发掘进, 6月2日完成分体始发段掘进(提前10 d), 6月9日完成二次始发调试(提前9 d)。该快速分体始发技术的应用大大提高了工作效率,节省总工期1个月,节省费用计算如下:

(1) 节省盾构机租赁费:30 d×5.4 m/d×1.2万元/m =194.4万元。

(2) 节省出渣费用:小渣斗容量5 m3、每米吊运36次,侧面出渣渣斗容量为20 m3、每米吊运仅9次,每米节省出渣提升费0.14万元,中—天区间左右线长5 426 m共节省759.64万元。

(3) 节省管线连接费用:从3#台车断开始发比从连接桥断开节省120 m管线,注浆管6根×120 m×0.045万元/m+其他管线10根×120 m×0.08万元/m=128.4万元。

(4) 节省管理人员费用:65人×1.5万元/月=97.5万元。

节省费用合计:194.4+759.64+128.4+97.5=1 179.94万元,经济效益明显。

6 结语

成都地铁18号线为中国首条设计时速达140 km/h的地铁线路,土建4标兴隆站—天府新站区间为西南片区第一条低瓦斯和大直径(φ8 650 mm)盾构地铁隧道。针对该区间长度超过了5 km且穿越瓦斯泥岩和砂岩复杂地质条件导致的工期长,采用了中间竖井分两段和4台土压平衡盾构的掘进方式,并建立了快速分体始发技术。该技术解决了大直径盾构机分体始发掘进施工中进度慢、进材料和出土困难以及始发掘进参数难控制等技术难题,安全质量得到了有效保证,加快了施工进度,减少了物资、设备和人员的投入,节约了工人和管理人员费用,取得了显著的社会经济效益。