基于云端的碾米机智能监控系统的关键技术研究

◎ 郭亚丽,程 科,周 娜,谢 健,邵秋雨,宋少云,戴智华,王 彪,牛家铎

(1.国粮武汉科学研究设计院有限公司,湖北 武汉 430079;2.武汉轻工大学,湖北 武汉 430023;3.衢州市库米赛诺粮食机械制造有限公司,浙江 衢州 324000)

在稻谷加工过程中,由于无法及时根据生产状况对加工设备进行实时调节等原因,导致出米率只能达到在65%左右,这造成了很大的浪费[1-2]。如何减少调整操作的所用时间,减少因主观判断造成的误差,提高碾米机的加工效率是急需解决的问题。

为解决上述问题,路志明等[3]设计了一款光电检测碾米机性能的在线检测系统,华钦等[1]设计了一款以PLC控制为主的碾米机精度智能控制系统,印锦政等[4]对米机自动压坨技术进行了探讨。上述研究使得碾米机的自动化技术取得了一定的成果,但对基于云端的碾米机智能化改造的研究还尚未见报道。

本文对基于云端的碾米机智能监控系统进行了研究,取得了初步结果,下文将阐述本文提出的基于云端的碾米机智能监控系统,并对其中的关键技术研究进展进行说明。

1 基于云端的碾米机智能监控系统总体框架设计

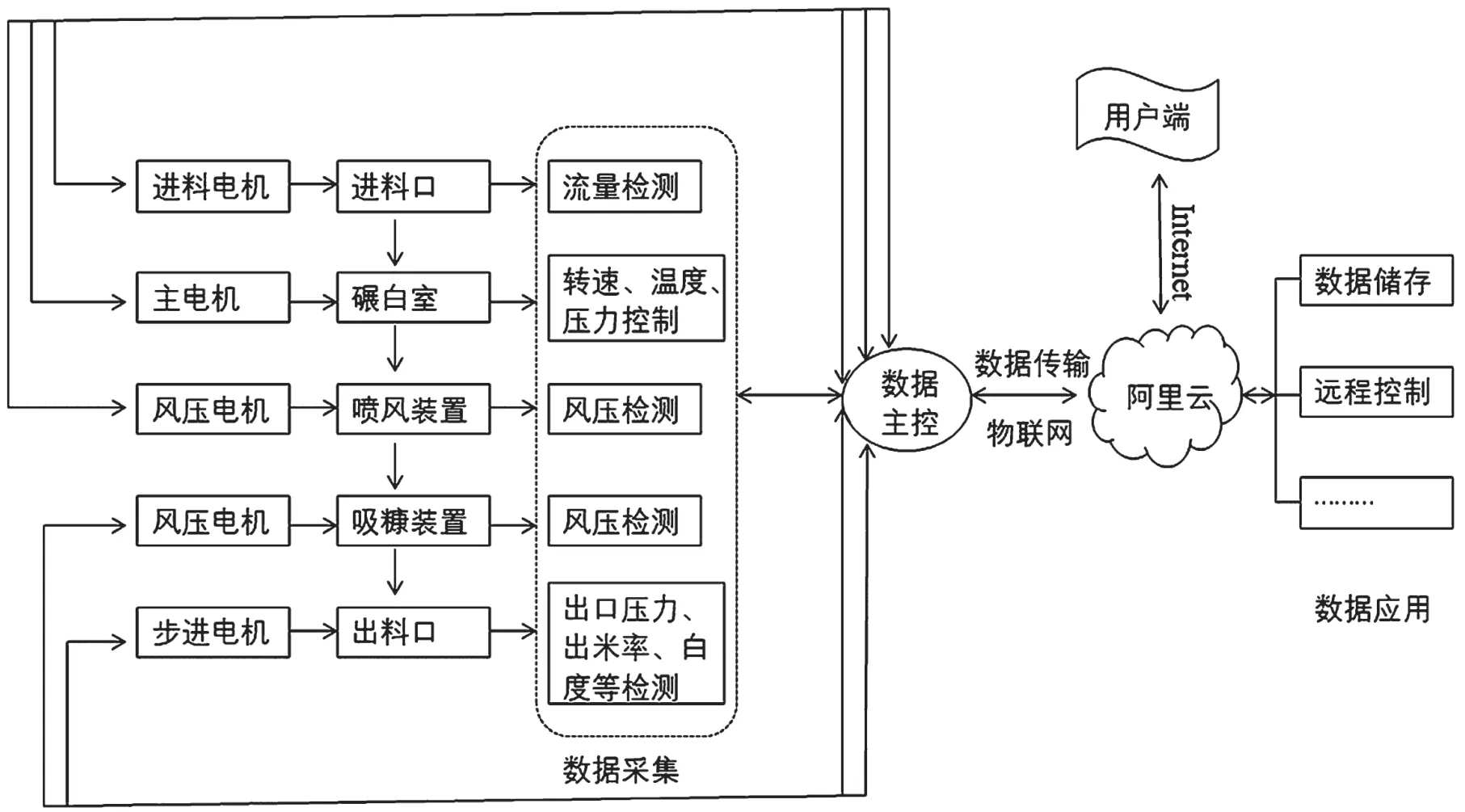

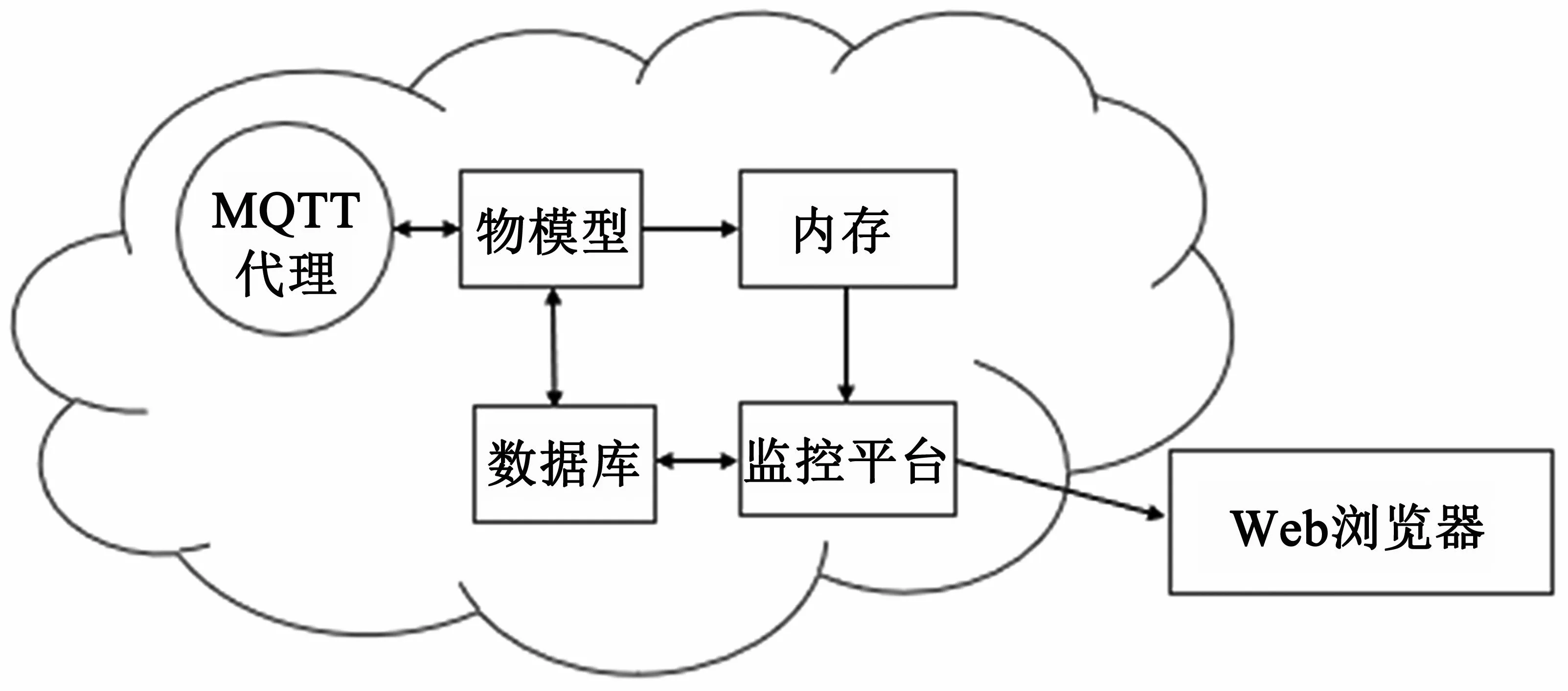

本文基于物联网技术以及物联网云平台[5-6],再结合碾米机监控系统的需求,得到基于云端的碾米机智能监控系统的整体框架如图1所示。

图1 云端碾米机智能监控系统总体框架图

在碾米机监控区域安装测报主控站点,在进料口安装测进口流量的传感器;在碾白室安装温度、压力传感器以及测主电机转速的转速传感器;在喷风装置以及吸糠装置中安装风压检测传感器;在出料口安装出口压力传感器以及检测装置对加工产品进行检测。然后将采集到的各种类型感知层信息按照云平台的数据格式进行封装,通过传输协议上传到云平台,云服务器对传来的实时数据进行储存以及分析,在用户端进行显示,并形成决策信息,即对碾米机各部分的控制信息,最终将决策信息传递回工业现场对各部分设备进行精细化调制,使加工工艺达到预期。

智能碾米控制系统是一种闭环控制系统,其依据碾米机加工工艺效果对碾米机的控制要素进行调整。直接影响碾米加工工艺效果的控制元素为碾米机的控制要素,对控制要素的调整与碾米工艺效果之间有着高度的输入输出关系,碾米机的控制要素为碾米压力,工艺效果主要为碾磨程度和加工精度[7]。下文主要对碾米机出口压力部分的智能化控制进行详细阐述。碾米机出口压力的智能化控制系统主要包括测控平台的硬件搭建、软件设计以及云端开发3个部分,其拓扑图如图2所示。

该智能碾米系统即为一个完整的闭环系统,通过从碾米机的出料口部分抽取样品,在检测平台进行检测获取稻米品质的信息,将实际检测得数据通过通信系统传给中心云平台对采集信息进行储存以及分析处理,然后将分析结果传递给控制系统,对碾米机出口压力进行精细化调整。

2 工业现场测控平台的硬件设计

硬件平台的搭建是为了实现数据的采集以及发送,采集到的数据经过CAN总线进行收发,然后根据MQTT协议实现对数据的上云。下面主要阐述其中的基于出口压力的监控系统的硬件实现方式(图3)。该监控系统包括取样装置、米粒分离装置、图像采集装置和出料口压力控制装置。

2.1 取样装置

在智能检测系统中,取样部分的取样过程必须自动完成,不能使用人工操作,因此取样装置采用电动推杆直驱物料承接槽,利用控制系统在相同的时间间隔内,使电动推杆驱动承接槽伸入出料口进行取样,并将样品送至传送带检测平台。

2.2 米粒分离装置

取样装置取出来的样品一般为堆状,所以在图像采集装置和取样装置之间设置米粒分离装置。米粒分离装置采用3个滚刷依次排列,并与传送带之间保持着逐渐减小的间隙,米粒行进到滚刷与传送带之间的间隙时被逐渐铺平,最终成单层米粒平铺在传送带上并被运送到图像采集区域。

2.3 图像采集装置

为从传输带上捕获图像,获取碾米机加工工艺效果,设置了图像采集装置。该装置使用了一个彩色摄像机,一台用于显示图像的个人计算机以及一个照明系统。

2.4 出料口压力控制装置

在碾米机的传统设计中,机器的出口部分的压力由杠杆和配重机构手动调节。但在智能检测系统中,出口部分的压力调节必须自动完成,不能使用人工操作。因此,将出料口压力控制挡板的操作杆通过联轴器与步进电机连接,通过步进电机控制挡板的开度达到控制出口压力的目的。

3 工业现场测控平台的软件设计

本文阐述了基于碾米机出口压力的监控系统的软件设计。出口压力的采集主要由压力传感器完成,碾米工艺效果的采集由智能检测系统完成。

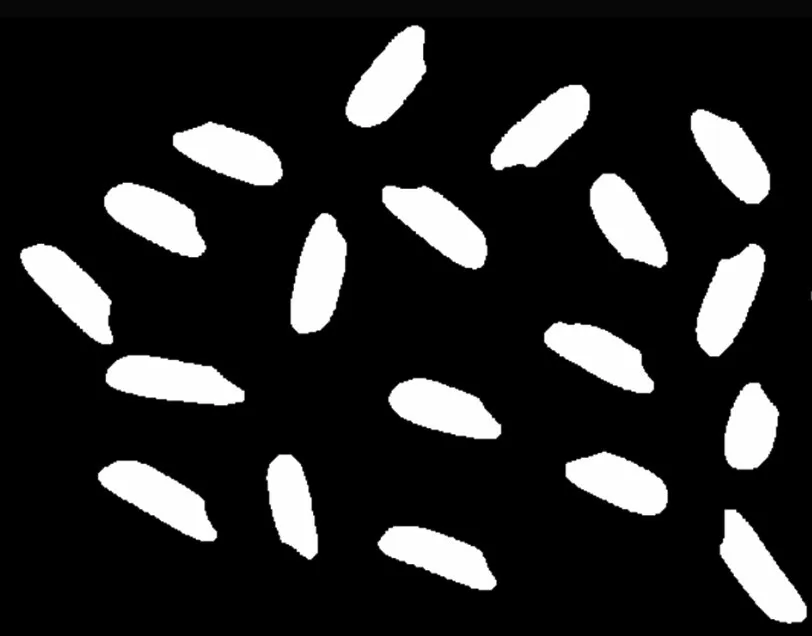

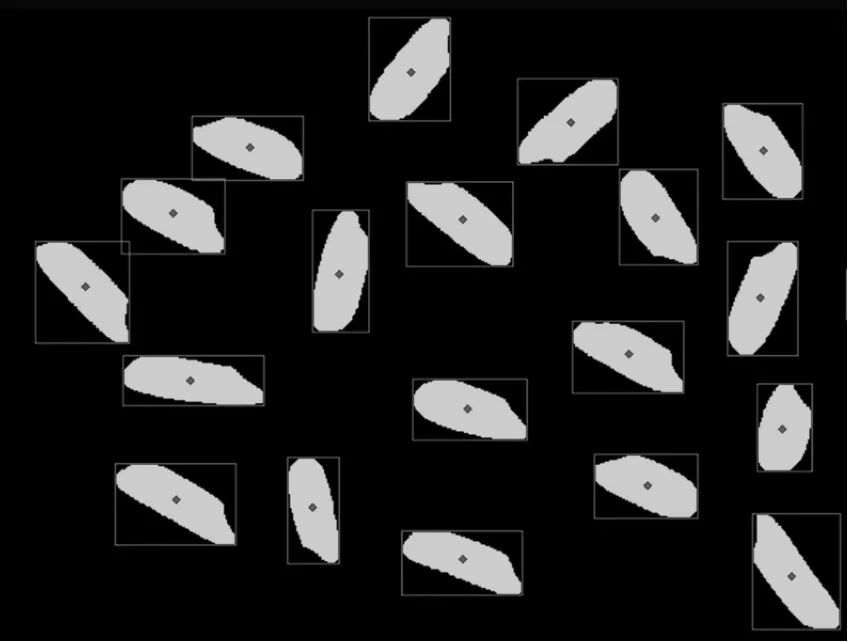

智能检测系统通过摄像头对取出来的样品进行拍照,然后通过算法将图片信息转化为数字信息,进行传递。图像处理算法是在Anaconda软件的Python和Opencv中开发的,该算法的运算顺序如下。①在尺寸和颜色深度没有任何变化的情况下,对每幅图像进行裁剪,以忽略失真的可能影响。②将裁剪后的图像转换为灰度图像进行强度分析。通过基于强度因子设置阈值,将内核与背景区分开来[8]。③使用局部阈值的大津算法将灰度图像转化为二值化图像,接着形态学去噪,开运算去噪。④得出图像的强度分析结果和每颗米粒的数量和面积。图像经过初步处理后的示例如图4、图5所示。两个定性指标,即碾磨度(Degree of Milling,DOM)和碎米率(Broken Rice Rate,BRR)被认为是测定稻米品质的主要指标。DOM的值是通过计算每幅图像中核强度的平均值得到的,而碎米率(BRR)则是通过计算每颗米粒的面积与碎米设定值的比较得到的。

图4 米粒图像的灰度化图

图5 米粒图像的二值化图

将图片处理过得到的碾白度以及碎米率和压力传感器采集到的出口压力通过串口和传输协议传递到Labview以及云端进行显示,在云端建立数据库并进行预设置,将现场实验数据传递到云平台进行储存,建立数学模型,然后将相关数据及原料属性进行预定义。实时传来的数据与数学模型进行比对并对数据库的数据进行更新,分析后形成决策信息,云端将决策信息返还给工业现场。在Labview端进行图形化编程,将云端的决策信息作为输入量传递给Labview,转化为控制PLC输出量,再通过PLC控制与出料口挡板连接的步进电机,以达到改变出口压力的目的。

4 云端功能设计方案

在碾米智能控制系统中,云平台(本文使用的是阿里云平台)为这个系统的核心枢纽。该平台的主要功能是对碾米机的数据进行采集并储存、对碾米机运行状态的实时监控、历史碾米数据的储存以及Web端数据供给。云平台对碾米机端数据的采集是利用碾米机端设备根据MQTT协议对数据集进行采集;云平台接收到数据后,将实时数据以及历史数据存到数据库中,通过Web网页对数据进行检测。云平台在整个系统中承担数据的收发、分析、储存和数据库的实时读写以及MQTT的代理和客户端功能,其功能结构如图6所示。

图6 云端功能结构图

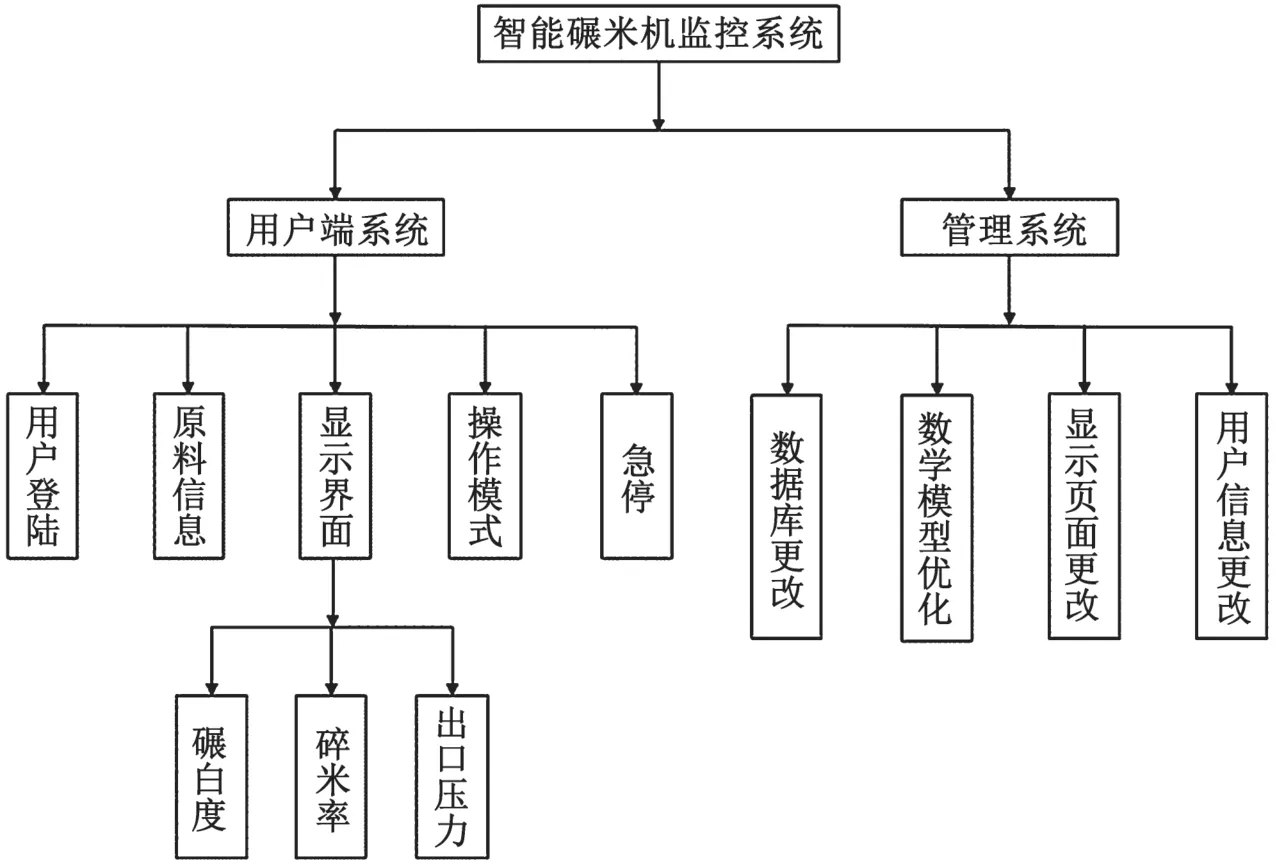

在云平台对碾米机进行监控的监控平台为Web页面。云平台的Web数据库功能集成在云端,在IoT Studio平台可以基于B/S结构搭建Web监控平台。Web页面系统分为用户系统和管理员系统,用户系统中,用户通过登录界面进入系统,然后输入原料信息之后启动碾米机,在显示页面显示碾白度、碎米率及出口压力。该系统还将操作分为自动和手动两种方式。在用户系统中还设置了急停按钮,在出现意外时使碾米机及时停止工作。管理员系统中,管理员登录之后,可以对数据库信息进行更改,进行数学模型的优化,同时还能对用户系统的显示页面以及用户信息进行更改。其系统设计如图7所示。

图7 Web开发系统设计图

5 结论

传统稻米加工在碾米阶段浪费较大,为使宝贵的资源优势转化为食品和经济优势,本文设计了一种基于云端的碾米机智能控制系统。云端控制系统与碾米机的结合,进一步为稻谷加工厂家在技术层面提高了竞争力,使得稻谷加工设备的科技含量以及生产能力得到更大的进步,并为稻谷加工企业的技术进步与创新提供了空间。