硅藻土光固化成型浆料和多孔陶瓷的制备

王 卿,鲍崇高,李世佳,董文彩,马海强

(西安交通大学国家金属强度重点实验室,西安 710049)

0 引 言

硅藻土作为我国丰富的矿藏资源,具有耐高温、抗腐蚀、骨架结构稳定和热稳定性好等特点。硅藻土表面富含的大量羟基是表面接枝及配位交换的重要活性位点,可有效提升催化效率,在光催化载体领域有重要地位[1-3]。过去,研究学者主要以硅藻土粉体或者微米颗粒直接作为光催化载体,这导致其回收率低,回收效果差,实际应用性和经济可行性较低,仍停留在实验室研究阶段[4-5]。近年来,结构化硅藻土多孔陶瓷引起了人们的极大兴趣,这主要依赖于其良好的周期性孔隙结构及开放通孔,促进了活性点位的高密度分布,提高了光催化效率[6-7]。

目前,制备多孔硅藻土载体常用的方法有造孔剂法、凝胶-注模法、模板法和冷冻-干燥法等[3-5]。但是,这些方法依赖模具,具有周期长、耗能大的弊端,且难以制备复杂三维通孔结构,不利于大规模光催化的应用。3D打印技术的快速发展降低了复杂结构的成型难度,提高了多孔结构的复杂性和准确性[8]。其中,基于光敏树脂聚合的立体光固化成型(stereo lithography apparatus,SLA)技术具有成型速度快、精度高、力学强度较好等优势,本课题组采用该成型方法成功制备了氧化硅结构陶瓷[9]和羟基磷酸钙生物陶瓷[10]等。然而,针对SLA制备硅藻土多孔陶瓷的研究尚未报道。此外,硅藻土颗粒形状为非球形,粉体流动性差,不利于颗粒在光敏树脂中的均匀分散[11],对分散剂的分散性能要求较高。因此,选择合适的分散剂对制备硅藻土浆料有着重要的作用。

本文首先制备了硅藻土浆料,系统研究了分散剂种类、含量及固含量对硅藻土浆料流变行为的影响规律,分析该分散剂在硅藻土粉体表面的吸附机理,之后通过SLA制备了具有多级孔结构的硅藻土陶瓷。该研究为光固化成型具有梯度结构、高催化效率的多级孔硅藻土载体提供了参考。

1 实 验

1.1 原材料

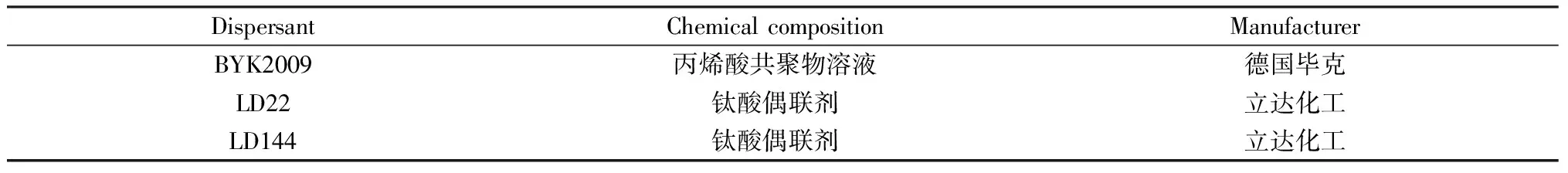

所用硅藻土粉末原始粒度D50=35 μm,形貌如图1所示。烧结助剂选择碳酸锂,质量分数为1.5%。光敏树脂有1,6-己二醇二丙烯酸酯(HDDA)、3,4-环氧环己基甲酸-3’,4’-环氧环己基甲酯(TTA21)、双季戊四醇六丙烯酸酯(DPHA),且各组分质量比m(HDDA)∶m(TTA21)∶m(DPHA)=3∶5∶1。为了获得分散良好的硅藻土浆料,研究了LD22、LD144、BYK2009三种分散剂,如表1所示。

图1 硅藻土粉末的SEM照片

表1 本实验所用分散剂

1.2 硅藻土光固化浆料制备

(1)陶瓷浆料制备:利用不同种类、不同含量的分散剂对硅藻土粉末进行湿磨改性,在300 r/min下球磨24 h,在70 ℃下烘干过筛。称取一定质量的改性后的硅藻土粉末,多次逐量加入到树脂体系中,并利用均质机(深圳中毅科技有限公司,ZYMC-180)分次逐量混合,得到均一稳定的陶瓷浆料。

(2)打印成型及脱脂烧结:将三维数据模型导入陶瓷光固化设备(法国 3D Ceram 公司,C900)成型,设定单层厚度为50 μm,扫描速率为2 500 mm/s,刮刀逐层平铺浆料,使其在波长355 nm的紫外光下固化。采用超声清洗样件表面未固化的浆料。在氩气气氛下脱脂,空气气氛下900 ℃烧结并保温1 h,获得硅藻土陶瓷烧结件。

1.3 分析和测试

硅藻土浆料:使用马尔文流变仪测试制备的硅藻土浆料在0.1~200 s-1内的黏度,选择pp25平板型转子,设定转子与平台间距为1 mm,测试温度为25 ℃;利用傅里叶变换红外光谱仪分析分散剂在硅藻土粉体的吸附。

硅藻土多孔陶瓷样件:利用阿基米德排水法测定样件的显气孔率及体积密度;使用万能试验机进行三点弯曲试验,测试烧结后样件的机械性能,三点弯曲试验跨度为30 mm,负荷加载速度为0.5 mm·min-1;样件断面显微形貌采用扫描电子显微镜(JEOL,JSM-IT500)观察。

2 结果与讨论

2.1 分散剂种类的影响

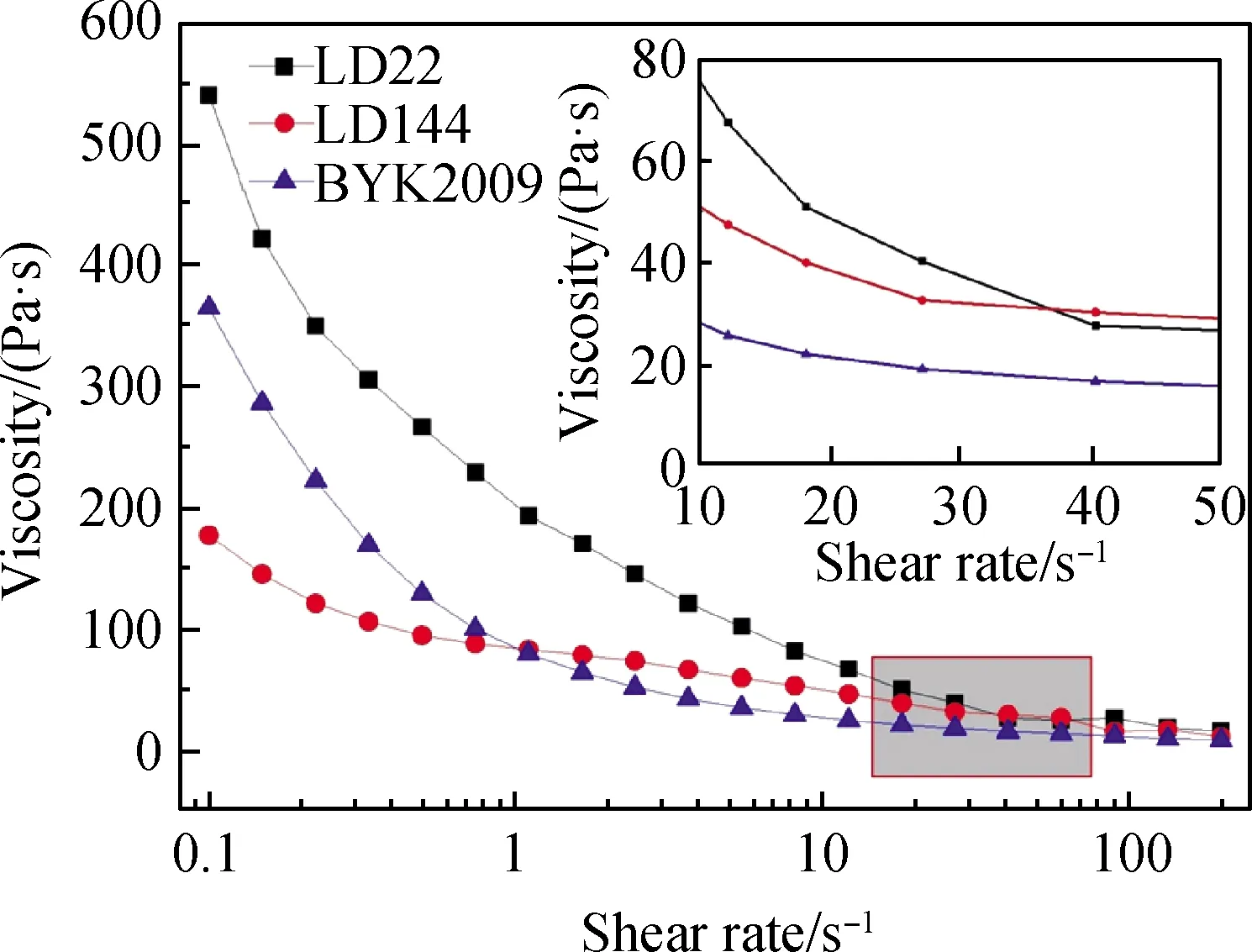

SLA工艺是基于陶瓷浆料和三维模型逐层叠加成型的工艺,要求陶瓷浆料在刮刀作用下实现良好涂布,陶瓷浆料应具有合适的黏度和剪切变稀的特性[12]。分散剂对浆料的流变行为具有较大影响,合适的分散剂可以明显提高陶瓷浆料的分散稳定性[13]。利用三种分散剂制备固含量为40%(体积分数)的硅藻土浆料,分散剂含量均为粉体质量的2%。图2为LD22、LD144和BYK2009三种分散剂制备的硅藻土浆料的黏度与剪切速率的关系,可以看出,三种分散剂制备的浆料的黏度随剪切速率的升高均下降。其中,在剪切速率为30 s-1时,BYK2009制备的浆料黏度最低,为18.11 Pa·s。

图2 不同分散剂制备的硅藻土浆料的黏度与剪切速率的关系

采用Yasuda方程[14]对浆料黏度进行定量分析,公式为:

η=kγ(n-1)

(1)

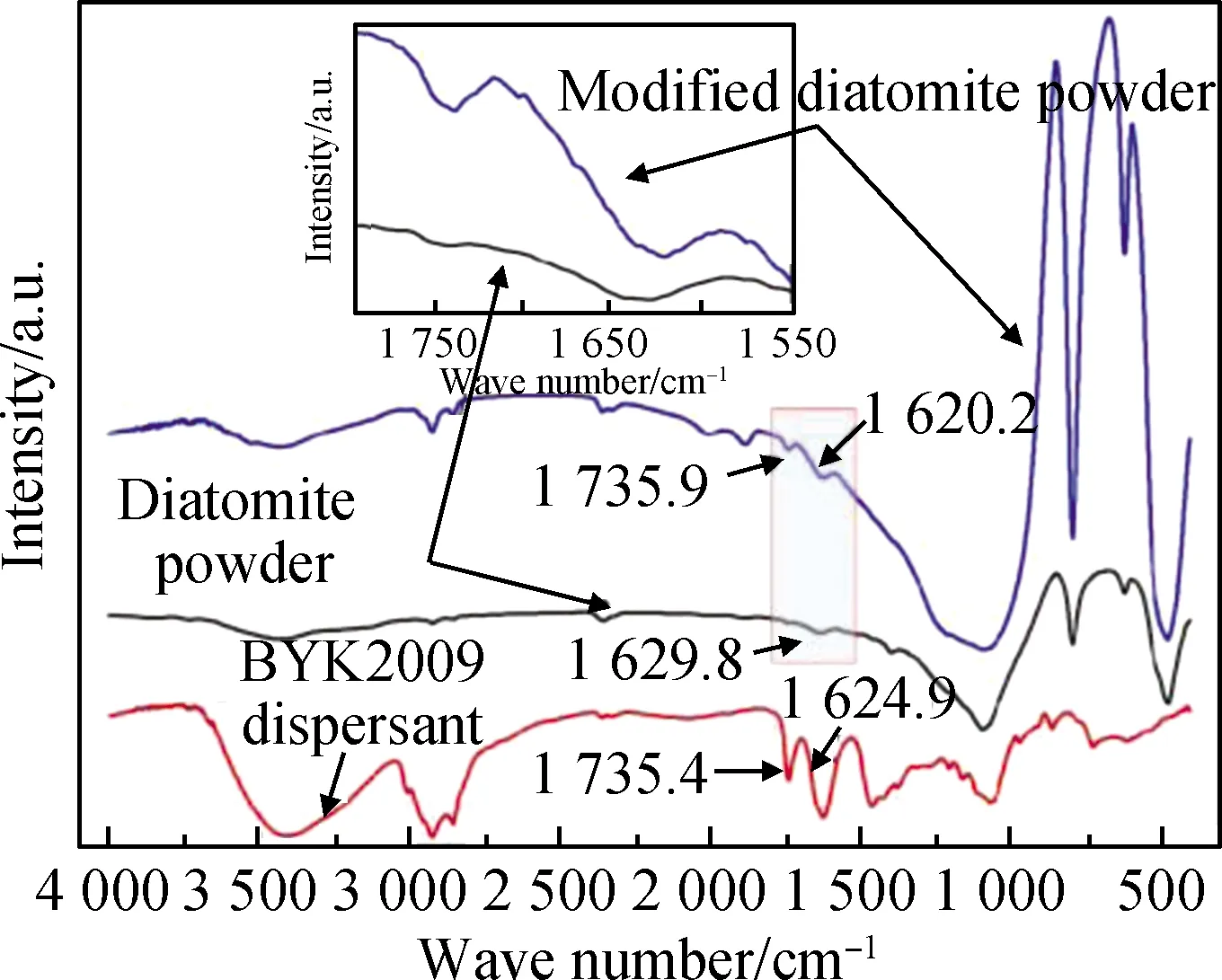

式中:γ为剪切速率;η为陶瓷浆料黏度;n、k为拟合参数。参数k为稠度指数,对于同一n值,k值越大,浆料黏度越高。n为流动特性指数,当n=1时,浆料为牛顿液体;当n<1时,浆料为具备剪切变稀特性的假塑性流体,且n越小,剪切变稀行为越明显;当n>1时,浆料为膨胀性流体。对图2数据拟合,结果如表2所示。可以看出,三种分散剂制备的浆料均表现出良好的拟合度,n值均小于1,表明浆料均为具有剪切变稀特性的非牛顿流体。浆料处于静置状态时,黏度较高,有利于避免颗粒沉淀和浆料的流失;而在涂布过程中,浆料黏度较低,有利于快速铺平,并减小对已固化层的剪切应力[15]。因此,虽然kBYK2009>kLD144,BYK2009制备的浆料稠度指数略大,但其n最小,为0.36。因此,BYK2009分散剂对浆料的分散作用最好。

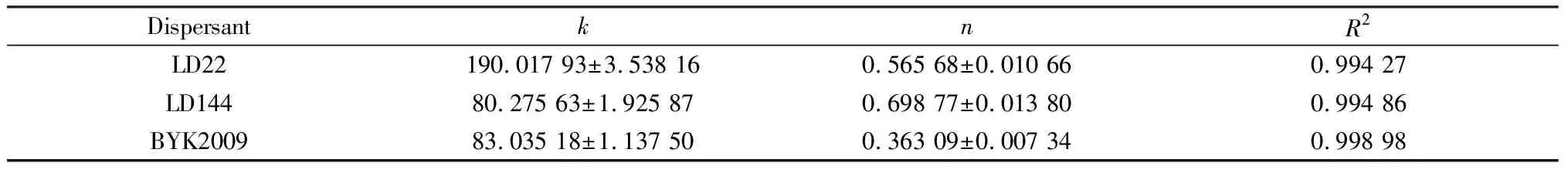

表2 不同分散剂制备的硅藻土浆料的流变参数

图3 傅里叶红外光谱分析

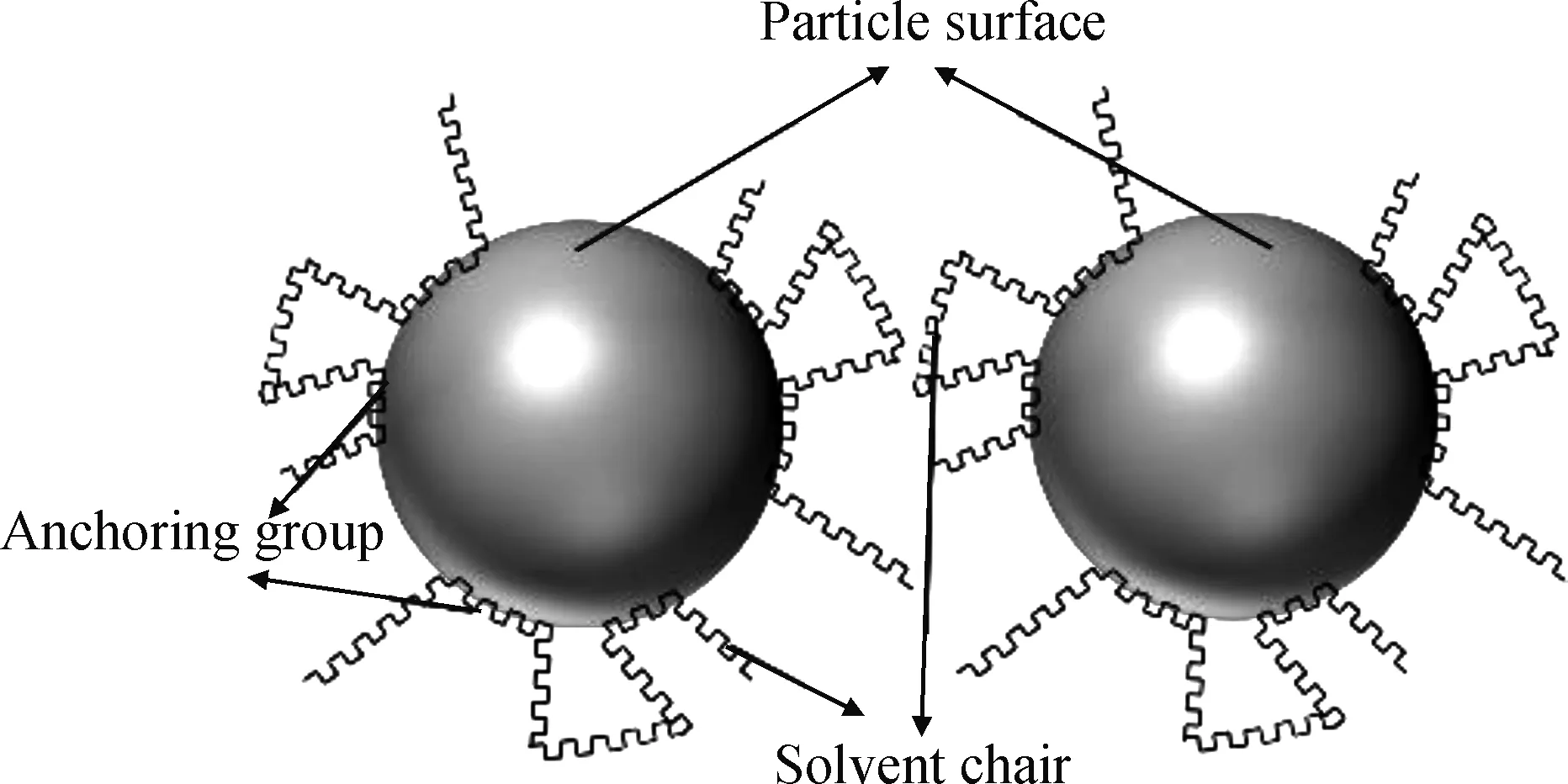

BYK2009高分子化合物分散剂与硅藻土颗粒发生了化学吸附,主要依靠锚定基团和溶剂链亲水性的结构达到分散目的[16]。锚定基团强烈吸附在硅藻土颗粒表面,发达的溶剂链与树脂相容在粉体周围形成保护层(如图4所示),有效抑制陶瓷颗粒团聚。

图4 分散剂在颗粒表面的吸附状态

2.2 分散剂含量的影响

图5是不同含量的分散剂制备的浆料黏度随剪切速率的变化,可以看出,随着BYK2009分散剂含量的增加,硅藻土浆料的黏度先降低后升高。当剪切速率为30 s-1时,分散剂质量分数为1%和5%的浆料黏度较大。其中,当BYK2009分散剂质量分数为3%和4%时,黏度较小,分别为17.30 Pa·s和18.71 Pa·s。利用Yasuda公式对数据进行拟合,如表3所示。可以看到,当BYK2009分散剂质量分数为3%时,硅藻土浆料的稠度指数k最小,且n3% 表3 不同含量BYK2009制备的硅藻土浆料的流变参数 图5 不同含量分散剂制备的浆料黏度随剪切速率的变化 分散剂含量较低时,陶瓷颗粒表面未被分散剂完全覆盖,或吸附层厚度较薄,空间位阻作用不足以克服陶瓷粉末间的相互作用力,颗粒间团聚宏观表现为黏度增加,剪切应力增大。而分散剂含量过多时,过量的分散剂分子之间较强的相互作用力使得颗粒间形成桥联,导致颗粒絮凝,增加了颗粒间相对运动的阻力[8]。同时,过多的分散剂也会降低陶瓷浆料的固含量。因此,确定3%(质量分数)为BYK2009分散剂的最佳含量,此时浆料表现出最优异的流变性能。 高固含量的陶瓷浆料有利于获得较高的生坯密度,降低脱脂时大量有机物挥发的压力,避免脱脂时样品变形开裂[11]。图6是在BYK2009分散剂含量为3%(质量分数)时,不同固含量的硅藻土浆料黏度与剪切速率的关系。从图6(a)中可得,不同固含量的硅藻土浆料均表现出剪切变稀的流变学特征,表明硅藻土粉末良好地分散在光敏树脂中。从图6(b)中可得,随着硅藻土浆料中固含量的上升,浆料的黏度逐渐增大。当固含量超过40%(体积分数)后,黏度急剧增大。当剪切速率为30 s-1时,固含量为45%(体积分数)的浆料黏度达到98.93 Pa·s。这是由于随着固相体积分数的增大,浆料中粒子间距变小,颗粒之间范德华力增大,接触的可能性升高,浆料层间流动困难,所以浆料黏度不断增大,流动性变差[17]。因此本文选择固含量为40%(体积分数)的浆料进行打印。 图6 不同固相含量的硅藻土浆料黏度与剪切速率的关系 利用3%(质量分数)的BYK2009分散剂制备的固含量为40%(体积分数)的浆料成功打印得到不同孔径的硅藻土多孔陶瓷,如图7所示。样件表面光滑,边缘结构清晰,无分层等缺陷。 图7 光固化成型硅藻土多孔陶瓷样件 在900 ℃保温1 h后,硅藻土多孔陶瓷抗弯强度达到(46.28±2.63)MPa。图8为硅藻土多孔陶瓷的显微形貌。可以看到,900 ℃烧结后,硅藻土壳状颗粒上的孔洞结构清晰,无明显熔融态。片状颗粒的堆积孔隙和硅藻土自身的微孔结构使硅藻土多孔陶瓷具有较高的显气孔率,约为51.30%。 图8 硅藻土多孔陶瓷的SEM照片 (1)本文所使用的分散剂中,BYK2009分散剂的分散效果最好。BYK2009分散剂的亲水性羰基与硅藻土表面的羟基发生“内界”配位,降低表面的亲水性,改善硅藻土颗粒在树脂中的分散状态。 (2)随BYK2009分散剂含量的增加,浆料的黏度先升高后下降,当添加量为粉体质量的3%时,浆料黏度最低,流动性最好。 (3)粉体体积分数为40%的硅藻土浆料黏度满足打印要求,经打印和900 ℃烧结的硅藻土多孔陶瓷微孔结构完整保存,显气孔率约为51.30%,抗弯强度为(46.28±2.63)MPa。

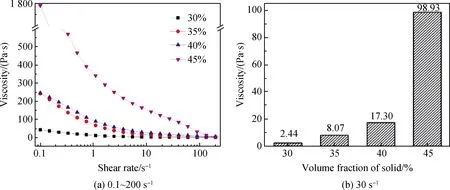

2.3 固含量的影响

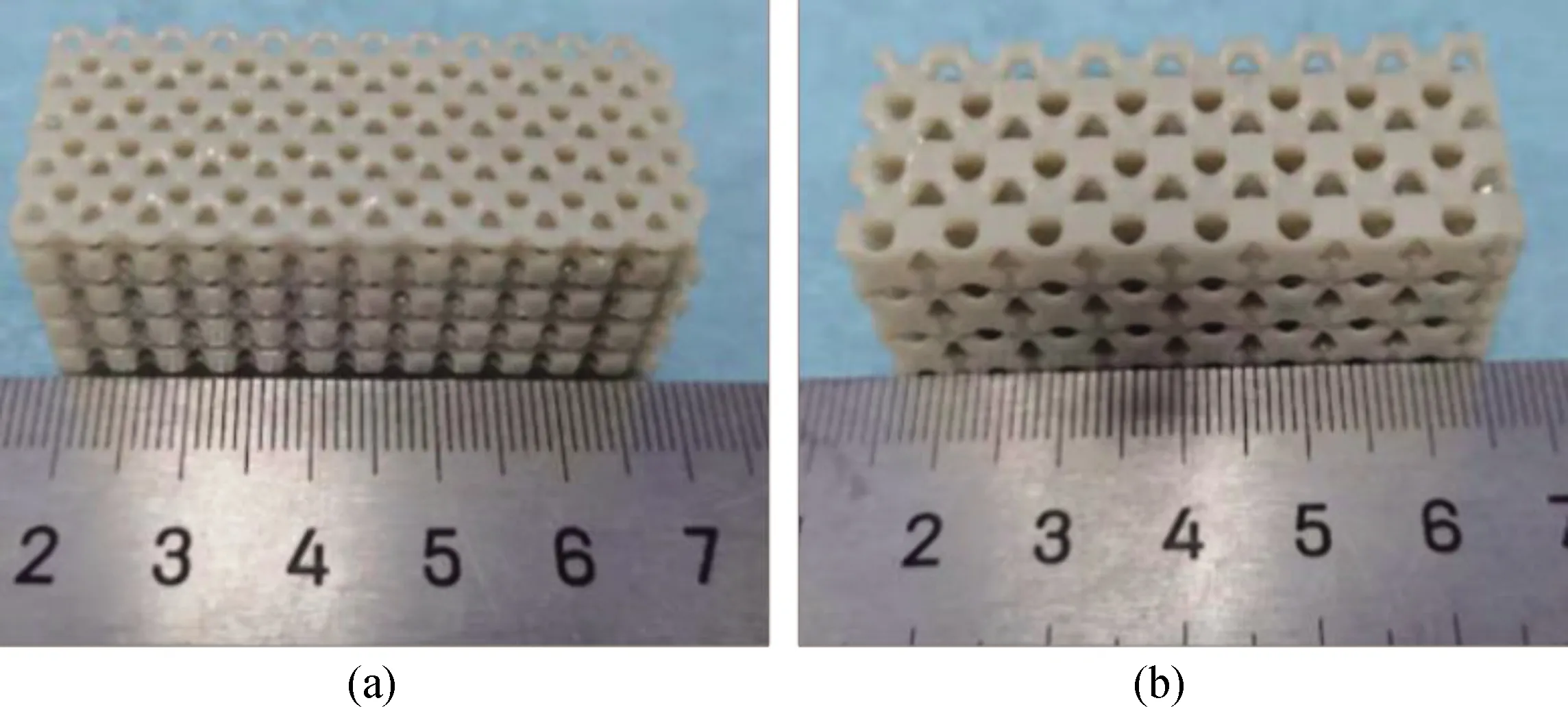

2.4 硅藻土多孔陶瓷

3 结 论