衣康酸基环氧树脂和双酚A环氧树脂性能对比研究

刘贺晨 郭展鹏 李 岩 周松松 吴 璇

(1. 华北电力大学河北省输变电设备安全防御重点实验室 保定 071003 2. 中国电力科学研究院有限公司 北京 100192)

0 引言

随着人们对可再生资源利用以及环境保护意识的不断提高,电工材料环保化目前已越来越受到研究人员及使用人员的重视。国内外研究人员目前已经在植物油变压器(利用植物油替代矿物油)[1-3]、环保型气体绝缘全封闭组合电器(Gas Insulated Switchgear, GIS)绝缘气体[4-5]、环保型可回收电力电缆[6-7]等方面开展了深入研究,部分研究成果已经投入生产应用,为国家创造了巨大的环境效益及经济效益。

环氧树脂凭借其较好的力学性能、耐高温性能以及良好的绝缘性能,被广泛应用于绝缘子芯棒、干式变压器、互感器等电工设备绝缘[8-9]。目前应用最广泛的电工环氧树脂为双酚A二缩水甘油醚(Diglycidyl Ether of Bisphenol A, DGEBA),占据环氧树脂市场的90%以上。但DGEBA的原料几乎全部来源于石油化工,而石化原料作为一种不可再生资源,存储数量非常有限,且我国75%以上的石油资源严重依赖进口,存在较大的“石油危机”。此外其主要成分双酚A(Bisphenol A, BPA)具有生物毒性,对环境污染严重[10-11]。利用可再生资源开发绿色、低碳、原料可再生的环氧树脂(生物基环氧树脂),部分替代现有石油基环氧树脂,是实现电工材料环保化的有效途径之一,具有节约石油资源和保护环境的双重功效, 符合国家建设节能环保型电网的战略定位[12-13],并为国家迈向碳达峰和碳中和打下基础。

生物基环氧树脂是指以可再生资源为原料,通过环氧化手段制备的环氧树脂或固化剂,此类生物基环氧树脂在减少高分子行业对石油化工依赖的同时也减少了CO2的排放。国内外研究人员利用可再生资源开发多种生物基环氧树脂或生物基固化剂,这些生物质资源包括单宁、香兰素、松香、多元醇、液化生物质和木质素等[13-16]。木质素基环氧树脂由于大分子物质和复杂结构的低迁移率,导致固化速度缓慢和性能不稳定[17]。通常松香基环氧树脂显示出令人满意的热稳定性,但稠环结构的引入在提高松香基环氧树脂耐热性能和结构刚度的同时,也会导致其脆性增大,韧性不足,综合力学性能降低[18-20]。

在生物基环氧树脂领域,衣康酸(Itaconic Acid, IA)是一种通过生物发酵技术制备得到的生物基原料,应用前景广泛,价格低廉,被美国能源部评选为最具发展潜力的12种生物基平台化合物之一[21-23]。衣康酸作为含有不饱和双键的二元羧酸,化学性质活跃,除可本体聚合外,也能与其他烯烃类单体进行共聚合反应,以及进行各种酯化反应,加成反应和聚合反应,从而制备各种新型高分子材料[24]。文献[25]合成了含双键的衣康酸基环氧树脂(Itaconic Acid Based Epoxy Resin, EIA),研究表明EIA的玻璃化转变温度Tg、强度和模量与DGEBA固化物相当甚至更高,同时粘结性能优异。文献[26]基于衣康酸的C=C双键与将P-H键的加成反应,将DOPO引入EIA结构中,合成了一种自阻燃性能良好的含磷衣康酸基环氧树脂(Phosphorus Containing Bio-Based Epoxy Resin, EADI)。文献[27]表明EIA固化物在碱性条件下能够完全降解,且填充淀粉后降解性能更优。Ma Songqi等[25-26]的研究显示出EIA具有部分替代DGEBA的潜力,但其研究仅限于树脂的热性能和力学性能,EIA的电气绝缘性能及耐候特性并不确定,不能全面评估EIA。

环氧树脂是电力系统中应用最为广泛的固体绝缘材料之一,前期研究人员更多致力于其综合性能的提升,在电工环氧树脂环保化方面的研究相对较少;而目前衣康酸基环氧树脂或生物基树脂尚未在电工材料中有所应用,且也未见针对生物基环氧树脂电气性能的研究报道。本文以电工装备用环氧树脂的应用为背景,选择了一种重要的生物基树脂——衣康酸基环氧树脂,除了对其固化体系的物理、热学和力学同目前电工材料中常用的双酚A环氧树脂展开对比研究,更进一步将其工频击穿强度、泄漏电流、宽频介电谱等电气特性同双酚A环氧树脂进行了比较,进而确定其优缺点及在电工领域的潜在应用前景,并通过后续系列研究使其达到满足电工材料应用的要求,最终实现电工环氧树脂环保化的目的。

1 实验

1.1 实验原料

本文所采用的的实验原料包括双酚A环氧树脂(DGEBA),型号为E-51,分析纯、环氧值0.45~0.51,其分子通式如图1a所示,上海树脂厂;衣康酸基 环氧树脂(EIA),自制,制备方法见文献[25],通过盐酸-丙酮溶液方法测定其环氧值为0.50,分子式如图1b所示;固化剂为浙江七一电器公司甲基六氢邻苯二甲酸酐(Methyl Hexahydrophthalic Anhydride, MHHPA)、纯度98%,环氧固化促进剂为DMP-30、纯度96%。

图1 DGEBA、EIA及MHHPA的分子结构式 Fig.1 Molecular structure of DGEBA, EIA and MHHPA

图1为主要原料的分子结构式。图2为环氧树脂固化反应的原理图,其中,R表示环氧树脂单体分子(DGEBA 或EIA)去掉一个环氧基团后的剩余部分。

图2 环氧树脂与MHHPA固化反应的原理图 Fig.2 Reaction principle diagram of curing of epoxy resin and MHHPA

1.2 固化试样制备

首先将EIA或DGEBA树脂与固化剂MHHPA按照质量比100:80 充分混合(EIA:MHHPA=100:80、DGEBA:MHHPA=100:80),再加入质量分数为0.5%的促进剂DMP-30(以固化剂和树脂总质量为基础)并搅拌均匀。之后,在温度环境为60℃的真空干燥箱中进行真空脱泡处理30min。最后,将真空脱泡后的混合液注入经脱模剂处理并预热(60℃)的模具中,并放入真空干燥箱中高温固化,固化条件为100/2h℃,120/2h℃,150/2h℃。

1.3 性能测试

1)粘度

流变特性对树脂的成型加工工艺十分重要,材料成型需要在与粘度范围相对应的温度范围内进行[28]。本实验采用旋转粘度计测量20~100℃下EIA树脂和双酚A环氧树脂的动力粘度。

2)吸水率

将制备好的试样放入干燥箱中烘干,在120℃温度下保温1h后取出,并空冷至室温(22℃)。利用光电分析天平(精确到0.000 1g)称取干燥试样的质量,记为m1。将干燥试样放入装满去离子水的玻璃烧杯中,每隔一定时间取出试样,擦干,利用光电分析天平称取吸水试样的质量,记为m2。利用式(1)计算固化树脂的吸水率ω。

3)动态热机械分析

采用DMA-Q800分析仪进行动态热机械分析(Dynamic Thermomechanical Analysis, DMA)。测试条件:选择单悬臂梁测试方式,测试频率为2Hz,升温速率为5/min℃,测试温度的范围为30~200℃。

4)热重分析

热稳定性是决定环氧树脂用途的重要因素,热重分析(Thermogravimetric Analysis, TGA)是一种方便且常见的表征聚合物材料热稳定性和降解性能的方法。热失重通过TG/DTA热重分析仪进行测试。测试条件:将试样置于Al2O3坩埚中,以10/min℃的升温速率在空气气氛中进行测试,测试温度的范围为30~750℃。

5)力学性能测试

利用万能拉力试验机测试固化树脂的力学性能。拉伸试验:按照标准ISO 527—2—2012的要求,试样中部宽度为10mm,标距为50mm,载荷加载速率为5mm/min;弯曲试验:按照标准ISO 178—2010的要求,试样尺寸为80mm×15mm×4mm,跨距为64mm,载荷加载速率为2mm/min。为了保证试验结果的准确性,每类试样均测试10组有效数据并取平均值。

6)泄漏电流测试

试验条件:升压速率为1kV/s,试验电压为12kV,耐压时间为60s。记录EIA及DGEBA固化体系的泄漏电流值。

7)工频击穿电压测试

按照IEC 60243—1—2013标准的要求,采用图3所示球形电极进行试验,以恒定升压速率2kV/s加压直至材料发生击穿。为了有效阻断试验过程中由于电压上升导致的沿面闪络,将尺寸为 1 500mm× 1 500mm×1mm的方形薄片试样置于装有二甲基硅油的透明玻璃容器中。每种试样保证15个有效数据值,并利用威布尔分布对实验结果进行统计分析。

图3 工频击穿电压测试电极结构示意图 Fig.3 Schematic diagram of electrode structure for power frequency breakdown voltage test

8)宽频介电谱测试

介电特性是电介质材料的重要性质。本文利用宽频介电谱仪测试常温下试样的相对介电常数和介质损耗角正切。试样尺寸为30mm×30mm×3mm,测试的频率范围为10-1~106Hz。

9)水热老化试验

将直径50mm的圆柱形试样两端打磨光滑,保证两端面平行且试样厚度为(30±0.5)mm,再置于装有质量分数为0.1%的NaCl溶液的玻璃容器中进行高温水煮(即水热老化)。水热老化试验的温度为100℃,时间为(100±0.5)h。试验完成后取出样品,并在真空干燥箱中干燥,观察并记录试样的情况。

2 实验结果分析与讨论

2.1 物理性能

1)粘度特性

EIA和DGEBA树脂的动力粘度随温度变化的关系如图4所示。由图4可知,EIA和DGEBA的粘度与温度均呈现良好的幂函数关系,在低温范围内的粘度较大,但随温度升高迅速减小。造成该现象的主要原因是温度升高时液体分子的运动速度增大,分子间互相滑动比较容易;同时由于分子间距离增大,分子间引力相对减弱[29]。粘-温特性曲线表明EIA和DGEBA的流体性能基本相当,且EIA树脂粘度略低于DGEBA,保证了其良好的可加工性能,满足芯棒拉挤、树脂真空浇筑等工艺需求,便于EIA的应用推广。

图4 DGEBA和EIA的粘度-温度变化曲线 Fig.4 Viscosity-temperature curves of DGEBA and EIA

2)吸水率

DGEBA和EIA固化体系吸水率随时间的变化关系如图5所示。由图5可知,在24h内DGEBA和EIA固化体系的吸水率迅速增大,该过程中固化体系吸水主要来自自由水的快速扩散,之后曲线斜率逐渐平缓表明自由水扩散过程结束。DGEBA和EIA的24h吸水率分别为2.15%和3.12%,差异不大,均满足芯棒类复合材料的应用需求。在24h之后,EIA及DGEBA的固化体系的吸水率继续增加,且前者显著高于后者,该过程中固化体系吸水主要来自孔隙吸水与化学吸水。对于有机高分子材料,这一阶段的吸水率与材料孔隙结构以及内部分子基团的亲水性质相关[30]。由图1a和图1b可知,EIA和DGEBA聚合物分子中均含有强亲水基团羟基,羟基以氢键连接的方式增加分子内部的结合水(化学吸水)。但EIA聚合物分子内部还存在大量酯键,导致其同DGEBA的吸水率存在显著差异。图2表明酐类固化剂的固化网络里也包含酯键,但在数量和性质上与EIA单体分子内部的酯键存在显著差异。从数量上看,EIA分子单体内存在大量酯键(2n个),其固化产物的酯键数量远大于DGEBA固化物;从酯键性质上看,EIA分子内酯键相比于酐类固化剂固化形成的酯键,相邻位置上缺少甲基(碳碳双键存在),所以相对于DGEBA而言,EIA分子内酯键缺少甲基的空间位阻作用,导致水分子更容易进攻分子链上的酯键,使酯键水解,增加固化体系的化学吸水。此外,文献[31]表明酯基的引入可以增大材料的孔隙,改变其交联网络结构,加之EIA本身交联密度较低,内部存在较多的缝隙,水分易通过细微连通的开口孔隙浸润材料内部,因此材料的吸水性能显著提高。吸水率测试结果表明,在户外潮湿环境中长期应用时应考虑EIA材料吸水性能对其力学性能和绝缘性能的影响。

图5 DGEBA和EIA吸水率随时间变化曲线 Fig.5 Curves of water absorption of DGEBA and EIA with time

2.2 热性能

DGEBA和EIA固化体系的DMA曲线分别如图6a、图6b所示。由图6可见,将温度从室温上升到200℃的过程中,两种固化树脂均经历了从玻璃态到皮革态再到橡胶态的转变[32]。DGEBA体系在80℃以下,EIA体系在70℃以下时,固化树脂处于玻璃态,存储模量G′较大,在2 000MPa以上;损耗模量G″很小,在50MPa以下。此区间内,随着温度升高,固化树脂的G′缓慢下降,G″缓慢上升,其原因是处于玻璃态的聚合物分子的分子链和链段不能运动,只是构成高分子的原子或基团在其平衡位置上振动。在玻璃化转变区(即皮革态),材料的力学性能显著改变:G′典型地下降几个数量级,G″先增大后下降,呈现清晰的最大值,当温度分别升高至108.7℃和97.2℃时,DGEBA和EIA固化体系的损耗模量G″分别达到最大值282.7MPa和223.4MPa。在升温至G′峰值前,随着温度上升,固化树脂聚合物的分子链段相互作用导致材料内摩擦加剧,材料阻尼增大,峰值过后,链段运动能力增强,材料表现出高弹的性质,损耗的能量反而减小。阻尼系数即介质损耗因数tanδ的峰值反映了固化体系内部结构的变化,其峰值所对应的温度可作为材料的玻璃化转变温度Tg。DGEBA和EIA固化体系的Tg分别为124.4℃和112.3℃。温度升高,固化体系进入橡胶态后,热固性树脂的聚合物高分子因为三维交联,其玻璃化转变区远高于室温,在温度继续升高后不流动,不会向黏流态转变。DMA的测试结果表明,EIA和DGEBA树脂的固化体系的固化过程高度类似。由于EIA固化体系交联密度低于DGEBA,导致其玻璃化转变温度略低于DGEBA,但其也表现出较好的耐热性,满足户外绝缘芯棒以及室内互感器等浇注类电工设备的应用需求。

图6 DGEBA和EIA固化体系的动态热机械分析曲线 Fig.6 DMA curves of DGEBA and EIA curing systems

电工树脂的热稳定性是考核其运行稳定性的关键因素之一。由图7可知,EIA及DGEBA的5%失重初始分解温度(Td5%)分别为301.4℃和364.9℃,剩余质量分数(R750)分别为0.3%和6.6%,表明整个过程中,聚合物骨架结构发生分解[32],EIA固化网络相比于DGEBA更早分解,且分解得更为彻底。EIA固化网络的热稳定性略低于DGEBA,原因是EIA聚合物分子中存在大量易于热裂解的酯键[33],同时由于EIA属于链状结构,缺少与DGEBA中类似的苯环结构,一定程度上对EIA的应用范围产生限制,后期需要通过结构设计提高其耐热性能。

图7 DGEBA与EIA固化体系的热重分析曲线 Fig.7 TGA curves of DGEBA and EIA curing systems

2.3 力学性能

EIA和DGEBA固化体系的抗拉强度和弯曲强度的对比如图8所示。由图8可知,EIA固化体系的平均弯曲强度和抗拉强度分别为18.8MPa和65.1MPa,DGEBA固化体系的平均弯曲强度和抗拉强度分别为26.3MPa和76.9MPa。

图8 EIA与DGEBA的拉伸弯曲性能对比 Fig.8 Comparison of tensile and bending properties between EIA and DGEBA

测试结果反映EIA的力学性能略低于DGEBA,主要因为EIA分子结构为链状,链段长度大于DGEBA,固化后交联点之间的相对分子质量增加,体系的交联密度降低,从而降低了体系的内聚强度,材料表现出的抗拉强度和弯曲强度减小[34]。另外,本文所采用的EIA树脂受限于提纯工艺,其环氧值低于理论值0.68[25],进一步降低了本文EIA交联密度、抗拉与弯曲性能均略低于DGEBA。根据文献[25],后期可通过改进提纯工艺制备高环氧值的EIA提高固化体系的交联程度并通过引入含有苯环结构的化合物,如二乙烯基苯(Divinylbenzene, DVB),来增加聚合物分子的刚度,从而提高树脂的拉伸和弯曲性能,并增强树脂的耐热性。

2.4 电气特性

DGEBA与EIA固化体系在工频12kV测试电压下的泄漏电流(有效值)对比如图9所示。实验测得DGEBA与EIA的泄漏电流的平均值分别为35.02μA、39.72μA。泄漏电流的测试结果表明EIA的电气强度要稍弱于DGEBA。

图9 DGEBA及EIA固化体系的泄漏电流对比 Fig.9 Comparison of leakage current between DGEBA and EIA curing systems

对EIA和DGEBA固化体系进行了工频击穿电压试验,其击穿场强的威布尔分布曲线如图10所示。EIA和DGEBA的击穿概率为63.2%的工频击穿场强分别为32.1kV/mm和36.7kV/mm,EIA的击穿场强相比于DGEBA降低12.5%。EIA的工频击穿场强低于DGEBA,一方面是由于EIA固化树脂的交联密度较低,分子内部的空隙容易在电压作用下扩展,使材料裂化击穿[35];另一方面,交联程度 低以及酯基对孔隙的扩展作用也导致EIA更易吸水。绝缘材料的吸附水对绝缘性能会造成很大的破坏,因为极性水分子容易导电[36]。

图10 DGEBA和EIA固化体系工频击穿强度的 威布尔分布 Fig.10 Weibull distribution of power frequency breakdown strength of DGEBA and EIA curing systems

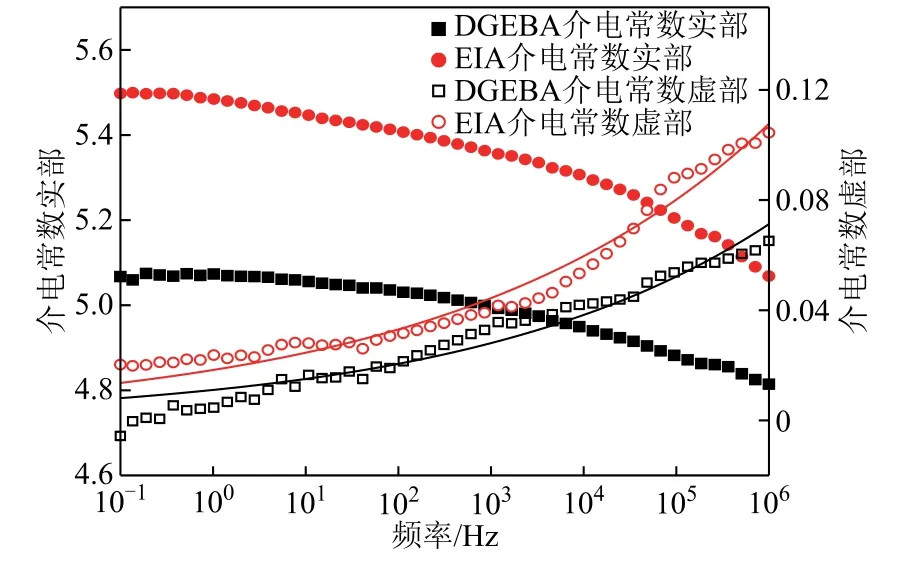

EIA和DGEBA固化体系的频域介电谱曲线如图11所示。从图11可以看出,随着频率增大,EIA和DGEBA固化体系的介电常数实部均逐渐减小,且EIA固化体系的介电常数明显高于DGEBA。电子极化、原子极化相比偶极子转向极化贡献较小、弛豫时间短,所以聚合物高频段介电常数主要由偶极子极化决定,高频时偶极子难以定向排列,导致介电常数减小[37-38]。EIA聚合物分子链中除了O-H(羟基)、C-O(醚键)、C-H键等同双酚A环氧树脂共有的极性键之外还存在数量较多且极性较强的酯键。极性键的永久偶极矩能够在周围引起电势陷阱,且弛豫时间常数由极性键的陷阱深度决定[39-40]。由于羟基、酯基的永久偶极矩明显高于C-O键和C-H键,因此在高频段,酯基的转向极化是EIA的介电常数大于DGEBA的主要原因。

图11 EIA与DGEBA固化体系的介电常数与频率的关系 Fig.11 The relationship between the dielectric constant and frequency of EIA and DGEBA curing systems

EIA和DGEBA固化体系在不同频率下介质损耗因数的变化曲线如图12所示。从图12可以看出, 在中低频条件下,两类试样的介质损耗因数随着频率增加而缓慢增大,而在1kHz以后的高频段,EIA的介质损耗因数显著增大。

图12 EIA与DGEBA固化体系的介质损耗因数与 频率的关系 Fig.12 The relationship between the dielectric loss tangent and frequency of EIA and DGEBA curing systems

介质损耗因数是绝缘材料的基本特性之一,可用来表征电介质材料在施加电场后介质损耗的大小。介电损耗的来源有两类:漏电流引起的介电损耗和极化导致的介电损耗[41]。在低频条件下,各种极化机制均来得及响应,极化损耗很小,因此介电损耗主要来自漏电流[42]。结合图9,EIA的泄漏电流大于DGEBA,故介电损耗也大于后者。在高频条件下,电介质内部偶极子翻转无法跟上电场频率的变化,从而产生弛豫,使复合材料介电损耗增加[38]。该阶段介质损耗因数是建立在极性链段取向的基础上,此时极化损耗占据主导,由于EIA聚合物分子中存在大量酯键,分子总的偶极矩增加了其介质损耗峰的峰值。

为了测试EIA和DGEBA固化物的耐高温水解性能,将其浸泡于100℃的质量分数为0.1%的NaCl溶液中水煮100h。水热老化过程中试样将发生不同程度的水解。水热老化后的试样如图13所示,EIA固化试样几乎完全溶解,DGEBA试样没有任何溶解迹象,其原因可能为EIA聚合物分子内部含有的酯键在高温水煮过程中易于发生断裂,而DGEBA中环氧基团与骨架通过醚键相连,醚键相对于酯键具有更好的耐水解性能。该试验表明EIA的耐高温水解特性较差,一定程度上限制了其在电工材料领域的应用前景,后续需进一步提升其耐高温水解性能。不过,该试验结果也表明EIA作为生物基材料具有较好的可降解特性,通过结构优化有助于制备形成可降解环氧树脂,减小对环境的污染。

图13 EIA及DGEBA固化物高温水解后的试样对比 Fig.13 Comparison of samples of EIA and DGEBA cured products after high temperature hydrolysis

2.5 讨论及后续改进方法

本文对比分析了衣康酸基环氧树脂EIA与DGEBA环氧树脂在粘度、吸水率、热性能、力学性能、电气性能及耐高温水解性能,研究结果表明EIA环氧树脂的各项性能与DGEBA接近,但略低于DGEBA,其原因可能与二者的结构和交联密度等有关系[43-44]。DGEBA树脂双酚A骨架中的苯环结构更加稳定,交联后固化物的交联密度更高,赋予其较好的力学强度、热稳定性及电气强度;同时,DGEBA中的醚键结构赋予其较好的耐水解性能。EIA树脂为链状结构,其固化物交联密度也略低于DGEBA,一定程度上影响了其力学强度、热稳定性及电气强度;另外,EIA中环氧基通过酯键与骨架相连(缩水甘油酯型环氧树脂),其耐水解性能较醚键结构较差,但赋予了其较好的降解性能,为后期可降解树脂的研制奠定结构基础;此外,试验所用的EIA树脂实测环氧值为0.5,低于理论值的0.68,表明其内部存在杂质,也一定程度上影响了其性能。虽然试验所研究EIA性能略低于DGEBA,但差异不大,可通过适当改进满足电工材料的应用需求。因此,EIA中存在的碳碳双键结构为其带来了更好的结构的可编辑性。针对其热-力-电性能略低于DGEBA的情况,可通过引入共聚单体调节树脂的性能[25-26],如可通过加入含有苯环结构的二乙烯基苯(Divinylbenzene, DVB)调节其固化体系刚柔性,进而改进其热-力-电性能;同时也可通过该双键结构上引入磷、溴等阻燃结构,提高树脂的阻燃性。

3 结论

本文对比分析了衣康酸基环氧树脂和双酚A环氧树脂的理化、热学、力学和电气特性,进一步评估了衣康酸基环氧树脂在电工材料领域的应用前景。相关试验结论如下:

1)EIA交联密度较低,且受分子中酯基对孔隙的扩展作用以及酯键水解的影响,固化体系的吸水性更高;EIA和DGEBA树脂均具有典型的粘度-温度特性,且两者粘度近似,流变性能相当。

2)热分析结果表明,EIA固化体系的玻璃化转变温度接近DGEBA,分别为112℃和124℃,耐热性能较好;TGA测试与水热老化实验表明,EIA聚合物分子中的酯键易于断裂,使得EIA易于热分解,证实EIA具有良好的可降解特性,但同时也说明其热稳定性和耐高温水解性能有所不足,限制了EIA的应用范围。

3)EIA固化体系的平均抗拉强度和弯曲强度相比DGEBA固化体系分别低了15.3%和28.5%。EIA分子的柔性长链结构和纯度导致EIA交联不充分,后期可通过制备高纯度EIA以及引入苯环结构等来提升EIA的热-力-电性能。

4)受交联不充分以及吸水性的影响,EIA固化体系的电气强度相比于DGEBA有所降低;分子内酯键等强极性基团在增大EIA材料介电常数的同时也增大了介电损耗。