一种基于大数据分析的水轮发电机定子铁芯叠片松动在线检测方法研究

邢志江,吴 涛,张 宏,王 江,杨昶宇

(华能澜沧江水电股份有限公司,云南省昆明市 650214)

0 引言

定子铁芯叠片松动是引起发电机故障的重要原因之一,当前对定子铁芯叠片松动进行检测分析的方法一般有:发电机定子铁芯拉紧螺杆松紧度检查;发电机运行状态下噪声监测分析;发电机定子铁芯温度监测分析;发电机定子铁芯振动数据监测分析;定子铁芯铁损试验或磁化试验[1]。常规的检测分析方法,需要进行现场检查测试或对监测数据进行人工分析,分析效率较低、实时性较差及人力投入较多的弊端,不利于及时有效地对定子铁芯叠片的运行状况进行检测及检修维护计划的科学制定。本文将来自不同在线监测系统,反应定子铁芯叠片松动的发电机运行的温度、振动等特征数据进行汇聚,建立多维度的诊断模型,并利用小波算法、主成分分析等算法,完成相关检测量的特征值和缓变量提取[2]。最终通过特征值和缓变量的趋势预测,以及特征值和缓变量的逻辑组合,实现定子铁芯叠片松动情况的检测工作。

1 定子铁芯叠片松动的危害及原因分析

当发电机定子铁芯叠片松动时,会引起定子铁芯磁滞损耗增大、局部温度升高和铁芯振动增大,发电机定子铁芯或线棒长期在高温高热和振动的环境下,将会加剧定子铁芯或线棒绝缘损伤和铁芯形变[3]。通过理论及实践分析,引起发电机定子铁芯叠片松动的主要原因有:

(1)发电机结构设计、叠片材质及制造等存在缺陷。

(2)定子铁芯叠片安装过程中拉紧力或压紧密度等不满足安装要求。

(3)水轮发电机组运行过程中,定子铁芯热胀冷缩引起螺栓松动。

(4)导轴承油盆漏油,污染发电机定子铁芯叠片[4]。

2 常规检测方法及存在问题分析

(1)通过发电机定子铁芯拉紧螺杆松紧度,分析定子铁芯叠片松动,该工作需要机组检修或定子铁芯叠片疑似松动时停机后开展,实时性不足。

(2)通过发电机运行状态下噪声检测,分析定子铁芯叠片松动,易受发电机运行工况的影响和检测人员技术水平制约。

(3)通过发电机定子铁芯温度检测,分析定子铁芯叠片松动,因温度检测点较多,单个测点温度变化未必能及时发现;同时,空冷器冷却效率降低、风道阻塞等因素也能引起铁芯温度变化,需要人工进行分析排除。

(4)通过发电机定子铁芯振动数据检测,分析定子铁芯叠片松动,由于定子分数槽谐波磁势、负序电流、定子机架合缝不良等因素也能引起铁芯振动,需要人工进行分析排除。

(5)检修时对定子铁芯进行铁损试验或磁化试验,分析定子铁芯叠片松动,工序复杂、投入人力多、需要时间长[5]。

3 基于机理与大数据分析的定子铁芯叠片检测方法研究

根据常规定子铁芯叠片松动检测方式存在的问题,结合发电机定子铁芯叠片松动引起的物理现象,以及以小波算法、主成分分析为主要算法的数据计算模型的优点,制定了水轮发电机运行机理与大数据分析计算结合的在线检测方法[6],具体研究情况如下:

3.1 物理模型分析及建立

(1)定子铁芯叠片松动分析,得出定子铁芯叠片松动后发电机主要状态特征因素。

(2)优化网络结构,充分利用电厂现有数据采集存储设备和电力监控网络安全防护设备,采用分层分布式网络构架和基于数据查询、计算功能分区的数据库部署技术,打通安全生产控制区到生产管理信息区的数据传输通道,实现各生产系统数据交互及集中存储。

(3)建立KKS编码技术规范,实现设备全数据点值、波形值以及计算模型的KKS编码及标识,建立不同模型之间数据交互和应用的数据标识体系[7]。

(4)建立基于幅值、相位、波形及键相等要素的数据质量检验方法和技术标准体系,各关联监测系统接入时钟同步系统,确保数据精度及质量满足模型计算要求[8]。

3.2 数学算法模型分析及建立

3.2.1 物理模型分析

根据物理机理,开发能适应IEC 104、MODBUS通信规约的数据接口程序,将建立数学模型所需要的所有定子铁芯温度、定子铁芯垂直极频振动、机组有功功率和励磁电流数据接入数据平台,部分数据见表1。

表1 某一时刻设备运行数据Table 1 Equipment operation data at some point

3.2.2 最大值提取

从3.2.1设备运行数据中提取定子铁芯最大温度值,结果为:Tmax=T5=46.3℃。

3.2.3 垂直极频振动值拟合

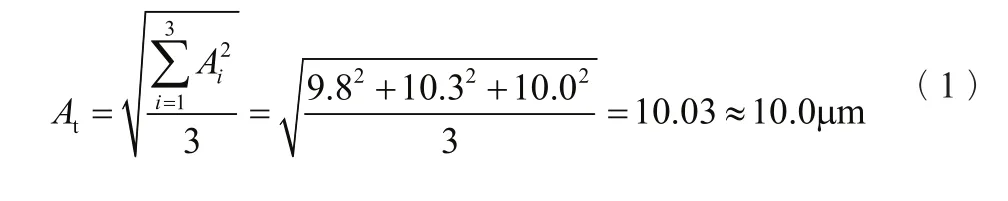

采用傅里叶变换分别提取发电机上端部定子铁芯垂直振动的极频振动值[9],如3.2.1所示,并通过均方根算法将多个定子铁芯垂直极频振动值拟合为一个数值,如下:

式中:At——3个定子上端部圆周的铁芯垂直极频振动合成值,μm;

Ai——定子上端部圆周的铁芯垂直极频振动幅值,μm。

3.2.4 三维数字模型建立

根据物理模型,建立与主观测量、相关工况限制或关键影响因素量组成的三维数字模型,以此建立的三维数字模型解决了不同运行状态导致主观测量离散变化对故障分析的影响,较好地拟合了与关键影响因素量的关系,降低了数据运算的资源消耗,提高了数据运算速度和模型计算可靠性。

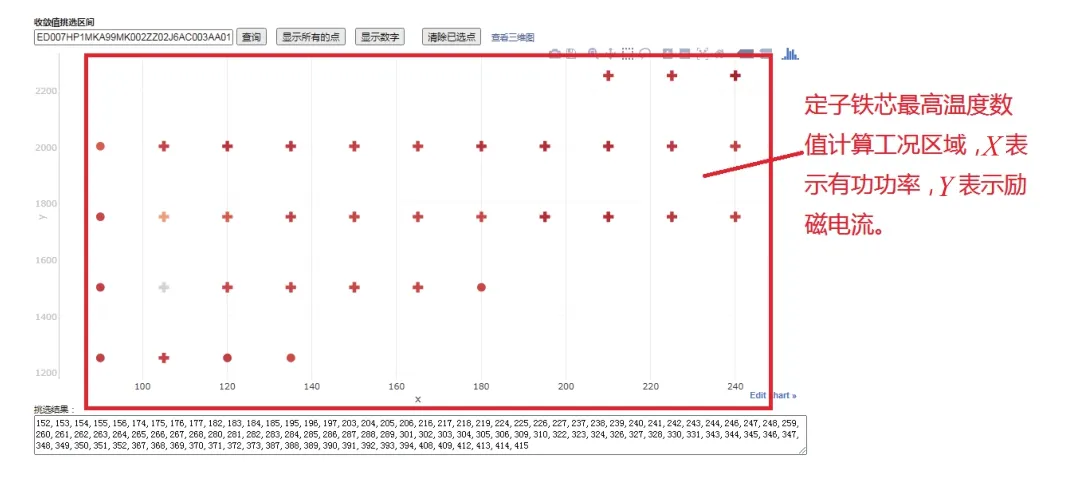

(1)影响定子铁芯温度的主要因素是水轮发电机组的有功功率和励磁电流,因此,建立以定子铁芯最大温度值、机组有功功率和发电机励磁电流为主要因素的三维数字模型,见图1。

图1 定子铁芯最大温度三维数字模型Figure 1 Three-dimensional model of the stator core maximum temperature

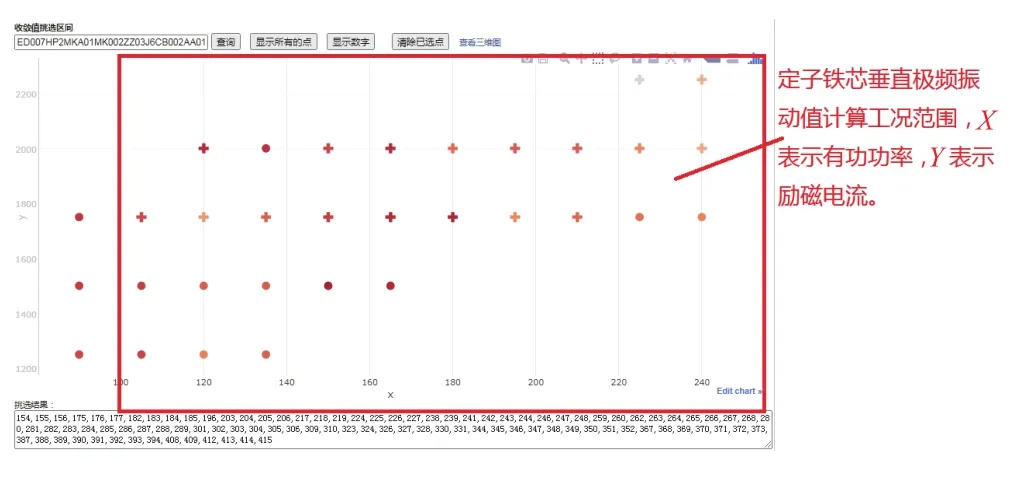

(2)影响定子铁芯叠片垂直极频振动的主要因素是水轮发电机组的有功功率和励磁电流,因此,建立以定子铁芯叠片垂直极频振动拟合值、机组有功功率和发电机励磁电流为主要因素的三维数字模型,见图2。

图2 定子铁芯垂直极频振动三维数字模型Figure 2 Three-dimensional model of stator core vertical vibration

3.2.5 特征值提取

采用小波算法和主成分分析方法,分别对定子铁芯最大温度、定子铁芯垂直极频振动三维数字模型进行特征值提取,通过模型分别计算出定子铁芯最大温度特征值和定子铁芯垂直极频振动特征值T[10],具体方法如下:

(1)利用小波算法,检测定子铁芯最大温度的突变信号,同时利用主成分分析方法,将同一时刻的机组有功功率、发电机励磁电流和定子铁芯最大温度三维数据降为二维数据,实现在二维平面上对相近或需要分析工况的定子铁芯最大温度特征值的提取,见图3[11]。

图3 定子铁芯最大温度特征值提取Figure 3 Extraction of the maximum temperature characteristic value of the stator core

(2)利用小波算法,检测定子铁芯垂直极频振动值的突变信号,同时利用主成分分析方法,将同一时刻机组有功功率、发电机励磁电流和定子铁芯垂直极频振动值的三维数据,降为二维数据,实现二维平面上对相近或需分析工况定子铁芯垂直极频振动特征值的提取,见图4。

图4 定子铁芯垂直极频振动特征值提取Figure 4 Extraction of vertical polar frequency vibration eigenvalue of stator core

3.2.6 缓变量计算

分别计算当前定子铁芯最大温度、定子铁芯垂直极频振动特征值与过去180天的特征平均值的差值,计算出特征值缓变量ΔT,即ΔT=T -。

3.2.7 报警计算

设定特征值报警限值为A,一级报警天数D1,二级报警天数D2,其中D1>D2。当T+ΔT×D1≥A时,报一级报警;当T+ΔT×D2≥A时,报二级报警。以本方法中定子铁芯垂直极频振动为例,设定垂直极频报警定值为A=40μm,一级报警时长D1=30天,二级报警时长D2=10天。其原理为:若以当前的特征值、缓变量与目标值进行计算比对,若30天内达到报警值,说明事件一般,报一级报警;若10天内达到报警值,说明事件紧急,则报二级报警,则具体参数设定方法见图5。

图5 报警参数设定Figure 5 Alarm parameter setting

3.3 故障检测诊断方法研究

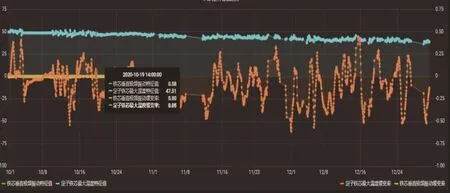

3.3.1 特征值及缓变量变化趋势分析

根据计算出的特征值和缓变量,分别绘制定子铁芯最大温度、定子铁芯垂直极频振动特征值和缓变量曲线,通过曲线观察相关数据变化趋势,见图6。

图6 关系量变化趋势Figure 6 Change trend of relational quantity

3.3.2 报警定值设定

设定定子铁芯最大温度、定子铁芯垂直极频振动特征值和缓变量一级报警及二级报警定值,当计算数据超过设定定值时,发出橙色和红色报警信息,提醒数据分析人员对相关测点趋势进行监测和分析。

3.3.3 故障预测模型设定

通过定子铁芯叠片松动后相关特征值、缓变量,建立发电机定子铁芯叠片松动故障预测模型,实现定子铁芯叠片松动故障报警[12],具体方法为:

(1)提取定子铁芯最大温度特征值、定子铁芯垂直极频振动特征值、定子铁芯最大温度缓变量及定子铁芯垂直极频振动缓变量作为故障预测逻辑模型的主要元素,算法配置情况见图7。

图7 报警算法配置Figure7 Alarm algorithm configuration

(2)定子铁芯叠片松动故障一级报警逻辑:至少存在定子铁芯垂直极频振动特征值一级报警、定子铁芯垂直极频振动缓变量一级报警和定子铁芯最大温度特征值一级报警信号。

(3)定子铁芯叠片松动故障二级报警逻辑:至少存在定子铁芯垂直极频振动特征值二级报警、定子铁芯垂直振动极频缓变量二级报警、定子铁芯最大温度特征值和定子铁芯最大温度缓变量一级报警信号。

3.3.4 故障定位

当发现定子铁芯叠片松动故障报警时,分析机组状态监测系统定子铁芯垂直振动波形,确定定子铁芯叠片松动相位,并进行检查。

4 结论

本方法通过多工控协议的数据通信程序及网关和数据KKS编码标准的建立,实现数据从安全生产控制大区向生产管理信息区的汇聚管理,奠定了数据分析的资源基础;同时,采用定子铁芯温度、定子铁芯垂直振动等水轮发电机定子铁芯叠片松动的故障机理模型与新一代信息技术、大数据分析处理算法模型相结合的智能分析模式,建立了多要素、全面和友好的发电机定子铁芯叠片松动数据分析、可视化模型,提高了故障分析预测可靠性和运算效率,实现了定子铁芯叠片松动在线实时检测和提前预警,为生产人员进行故障处理提供了充分的准备时间,提高了设备的安全运行水平。