新型促染剂在涤纶常压沸染中的应用

卜义夫,孔俊嘉,王淑琪,张延祥

(沈阳科技学院,辽宁沈阳 110167)

涤纶是应用较广泛的合成纤维之一,被广泛应用于服装、家纺等领域[1]。但是由于涤纶本身结晶度高、纤维紧密,导致其染色较为困难,对染色过程的温度和压力有严格的要求。通常使用分散染料对涤纶进行染色,常用的染色方法有高温高压染色法、热熔染色法、常压沸染法等[2]。高温高压染色法和热熔染色法的能耗较大,而且对染色设备也有较高的要求;而常压沸染法工艺简单,能耗低[3-4],但是其染色效果不佳。将自制的促染剂KJ 应用于常压沸染工艺中,提高了涤纶织物的染色效果;与高温高压染色法和热熔染色法相比,促染剂的添加降低了染色温度,达到了降低能耗的目的。

1 实验

1.1 材料与仪器

材料:涤纶织物(75D×75D,河北琳纶纺织有限公司),氢氧化钠(分析纯,济南祥泰化工有限公司),保险粉(分析纯,江苏云顶化工有限公司),促染剂KJ(实验室自制),分散红3B、分散蓝ACE(工业级,山东省寿光市昌泰微纳化工厂),丙酮(分析纯,东莞市启明化工有限公司),冰醋酸(分析纯,济南源飞伟业化工有限公司)。

仪器:HS 型高温电脑程控染样机(东莞博莱德仪器有限公司),LA-205 型热定形机(山东德州宏力纺织机械有限公司),722 型摩擦色牢度测试仪、SW-24G 型耐洗色牢度测试仪(山东卡斯特仪器有限公司),752N 型紫外-可见分光光度计(济南童鑫生物科技有限公司),DHG-9053A 型恒温干燥箱(河北智众机械科技有限公司),FA1004 型分析天平(绍兴市景迈仪器设备有限公司),YG001B 型力学测试仪(武汉国量仪器有限公司),TDL-40B 型离心机(济南鑫宇鑫医疗设备有限公司),CS-650 型分光测色仪(东莞市汇东科技有限公司)。

1.2 实验工艺

1.2.1 工艺配方

分散染料染色:分散染料4%(omf),促染剂KJ 12%(omf),使用冰醋酸调节pH 为6~7,浴比20∶1。

还原清洗:氢氧化钠2 g/L,保险粉2 g/L,浴比30∶1,80 ℃处理20 min。

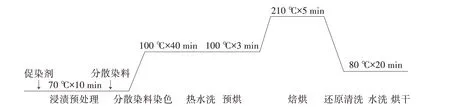

1.2.2 工艺流程

浸渍预处理(70 ℃,10 min)→分散染料染色(100 ℃,40 min)→热水洗→预烘(100 ℃,3 min)→焙烘(210 ℃,5 min)→还原清洗(80 ℃,20 min)→水洗→烘干。

常压加促染剂沸染工艺曲线如下所示:

1.3 测试

表观深度(K/S值):选用分光测色仪在10°视野、D65光源的条件下测定涤纶织物K/S值,将涤纶织物折叠成4层,测3次取平均值。

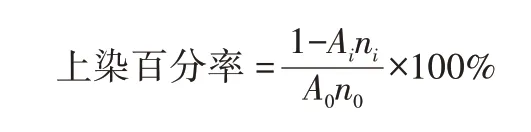

上染百分率[5]:将未使用的染液和染色后残液分别稀释一定倍数,使用胶头滴管分别吸取3 mL 未使用的染液和染色后残液滴到10 mL 容量瓶中,加丙酮至容量瓶刻度线,使用紫外-可见分光光度计测定吸光度。上染百分率计算公式如下:

式中,Ai为染色后残液稀释ni倍后的最大吸收波长处的吸光度;A0为未使用的染液稀释n0倍后的最大吸收波长处的吸光度。

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试,采用GB/T 251—2008评定沾色用灰色样卡进行评级。

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试,采用GB/T 250—2008 评定变色用灰色样卡和GB/T 251—2008 评定沾色用灰色样卡分别评定变色和沾色级别。

断裂强力:在涤纶织物上任取5 个测试点,使用力学测试仪测定每个点的断裂强力,取平均值。

2 结果与讨论

2.1 促染剂的特性与稳定性

促染剂KJ 为无味的乳白色液体,可以用水以任意比例稀释,pH 6.5,密度1.3 g/L,含固量为63.2%。将促染剂KJ 放置在外界环境中15 d,观察发现促染剂KJ 未发生分层和浑浊现象,这说明促染剂KJ 的贮存稳定性良好。将促染剂KJ 放入离心机中,分别以1 500、3 000、4 500 以及6 000 r/min 离心,离心后促染剂KJ 均未发生分层和浑浊现象,这说明促染剂KJ 具有良好的离心稳定性。

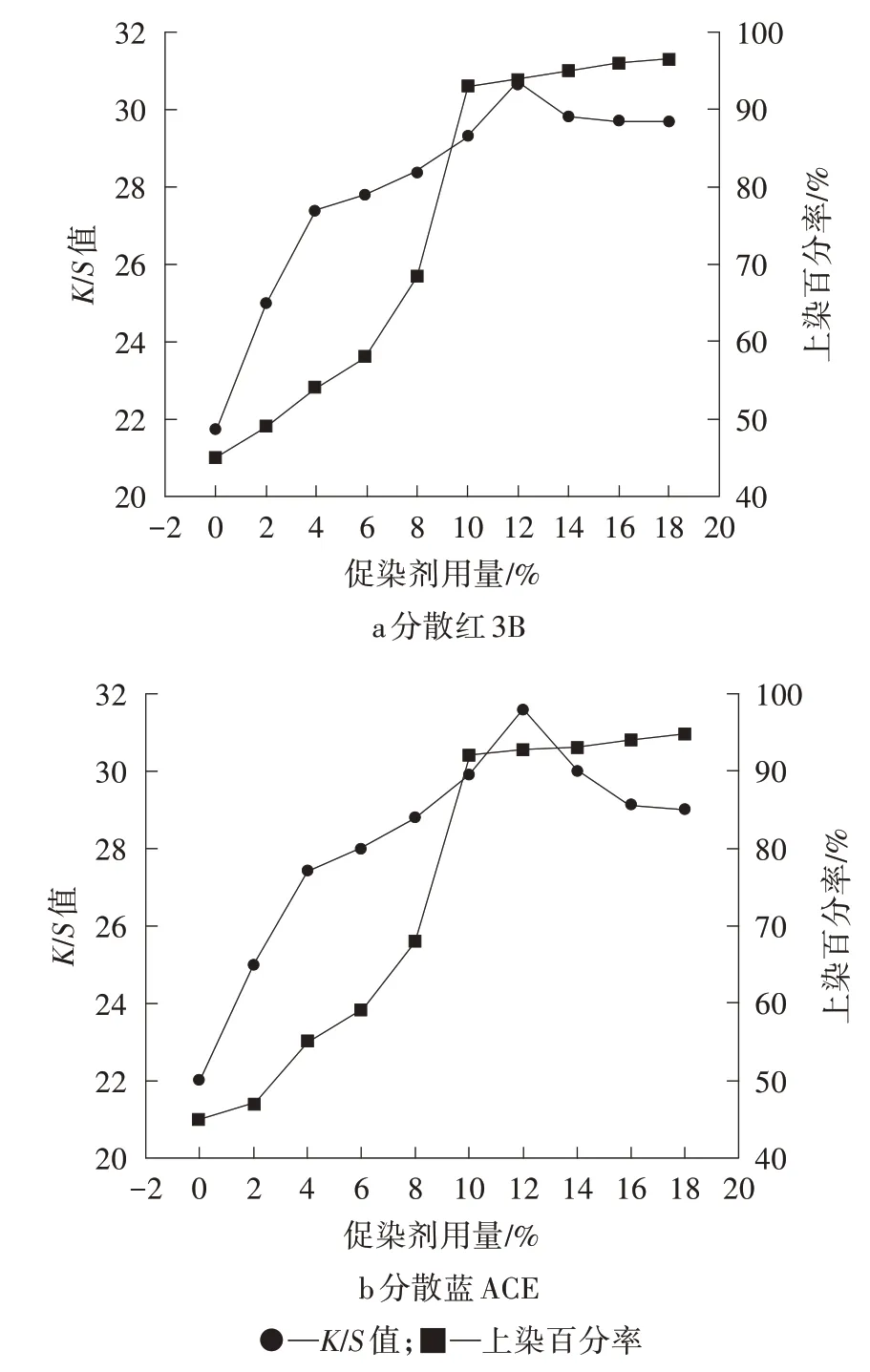

2.2 促染剂用量对K/S值及上染百分率的影响

由图1 可以看出,随着促染剂KJ 用量的增加,涤纶纤维的上染百分率逐渐增大,促染剂KJ 用量超过10%(omf)后,涤纶织物的上染百分率变化缓慢;K/S值呈先增大后减小的趋势,促染剂KJ 用量为12%(omf)时K/S值达到最大。这是由于促染剂KJ 既可以与分散染料作用,也可以与涤纶纤维作用,在促染剂KJ 用量低于10%(omf)时,随着促染剂KJ 用量的增加,涤纶纤维对分散染料的吸附加强,染料在涤纶纤维上的扩散速度也加快,导致上染百分率不断增大;随着涤纶纤维对促染剂的吸附达到饱和,继续加入促染剂会导致染料分子吸附在涤纶纤维表面,阻止了促染剂分子进入涤纶纤维内部,进而导致了促染剂用量超过10%(omf)后上染百分率增长缓慢。促染剂用量超过12%(omf)后,随着促染剂KJ 与分散染料的作用,涤纶织物的K/S值下降。考虑到企业生产成本以及能耗等因素,确定促染剂的最佳用量为12%(omf)。

图1 促染剂用量对K/S值以及上染百分率的影响

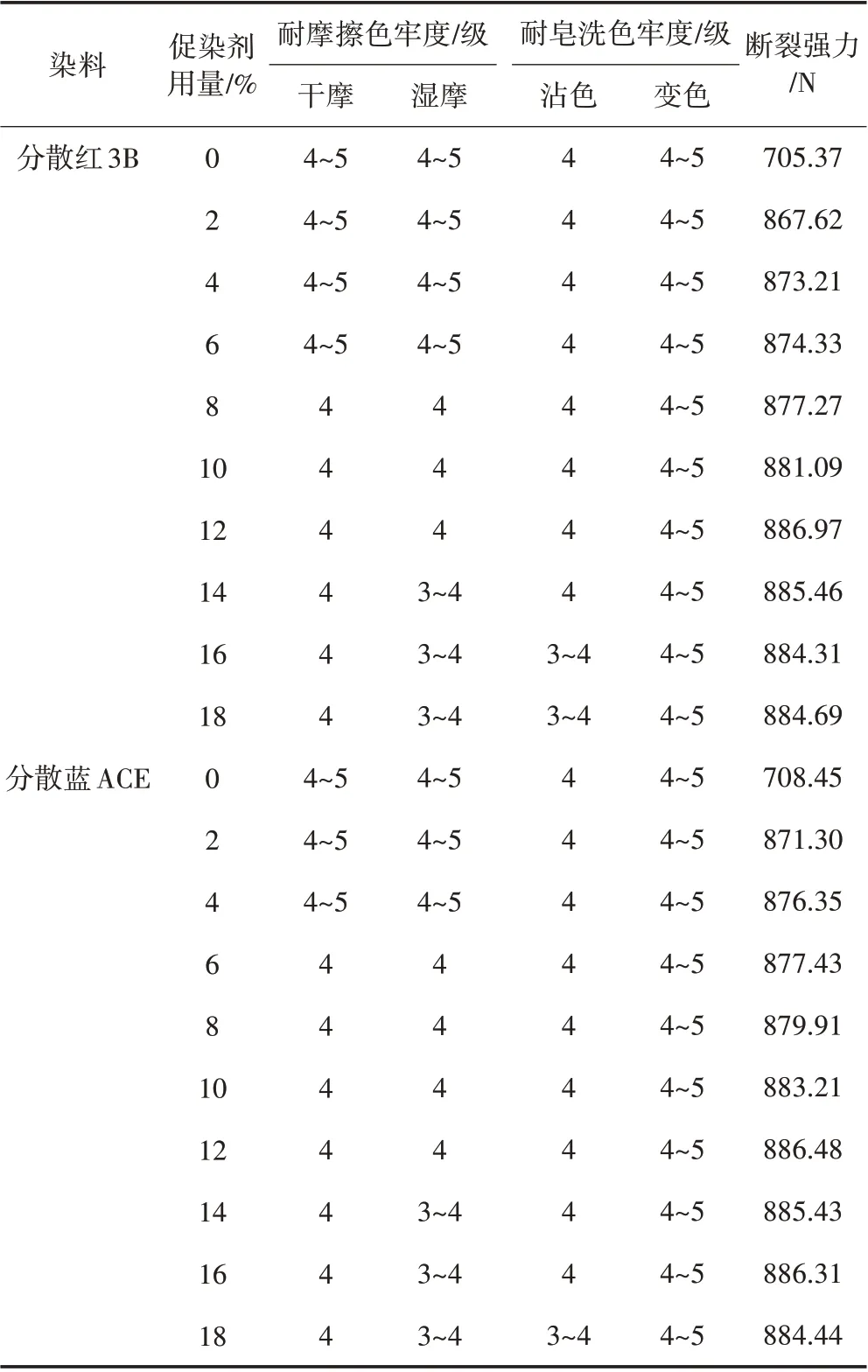

2.3 促染剂用量对色牢度和断裂强力的影响

由表1 可以看出,染色涤纶的耐摩擦色牢度随着促染剂KJ 用量的增加而降低,而促染剂KJ 的加入对耐皂洗色牢度几乎没有影响。这是由于涤纶织物本身对分散染料具有吸附作用,随着促染剂KJ 的加入,吸附能力和染料在涤纶内部的扩散速度不断增大,但是涤纶织物对分散染料的吸附是有一定限度的,吸附饱和后分散染料只能吸附在涤纶织物的表面,无法进入纤维内部,在涤纶织物表面会形成一层染料层,水洗会洗去绝大部分的染料,但仍会有残留,涤纶织物表面会出现浮色,导致染色织物的耐摩擦色牢度下降。

表1 促染剂对涤纶染色织物色牢度和断裂强力的影响

随着促染剂KJ 用量的增加,染色织物的断裂强力提高。这是由于在促染剂KJ 的作用下,涤纶纤维分子间的作用力减小,在一定温度下,纤维分子的排列更紧密,这使得涤纶织物在受到外界拉力作用下,不易发生因为应力集中而引起的织物断裂。

2.4 常压加促染剂沸染工艺与传统工艺的对比

不同工艺下染色效果的对比见表2。

表2 不同工艺下染色效果的对比

由表2 可以看出,不同分散染料在常压加促染剂KJ 沸染和传统高温高压染色时,二者的染色效果接近,这说明促染剂KJ 具有较好的促染效果。促染剂KJ 的使用不仅解决了常压沸染工艺染色效果差的缺点,并大大降低了染色温度。

3 结论

常压沸染工艺具有能耗低、染色温度低、染色压力低的优点,加入促染剂KJ 后,涤纶织物采用常压沸染工艺的染色效果与传统高温高压染色工艺接近,促染剂KJ的最佳用量为12%(omf)。这说明促染剂KJ具有良好的促染效果,在保证染色效果的同时,实现了涤纶织物的低温常压染色,从而达到了节能减排的目的。