基于缩短法的纯电动汽车续驶里程电能特征研究

姚 勇 郭成胜 孙 龙 雷利刚 刘海峰 凌 健

(1-工业和信息化部装备工业发展中心 北京100846 2-中汽研汽车检验中心(天津)有限公司)

引言

随着电动汽车技术的不断发展,电动汽车续航里程普遍较大,目前实行标准GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》测试时间较长。GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》增加CLTC 工况缩短法为电动汽车续驶里程的主要测试方法,极大地提高了测试效率[1]。

GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》规定续航里程超过8 个CLTC-P试验循环里程的车辆进行CLTC-P 组合工况缩短法试验,并规定进行CLTC-P 组合工况试验时循环段DS2之后的REESS 的剩余能量应不超过REESS 能量EREESS.STP的10%[2-4]。本研究利用试验室现有测试设备,选择了四台续航里程超过8 个CLTC 试验循环里程的典型常规纯电动汽车,依据GB/T 18386.1—2021 运行CLTC-P 组合工况,测试过程中通过对试验车EREESS.STP进行判断,确定组合工况CSSM 段里程的方法,对4 个试验循环段权重进行分配计算缩短法续驶里程BER,并对工况电能变化特征进行分析。

1 测试方案

1.1 测试方法

依据GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》测试车辆在底盘测功机上运行CLTC-P 组合工况,由专业驾驶员驾驶测试车辆,通过司机辅助屏幕跟随测试循环工况,功率分析仪实时采集测试车辆动力电池电压、瞬时电流及电能,底盘测功机采集测试车辆实时车速。测试流程分为:车辆滑行预处理,按厂家规定程序对车辆进行放电至SOC 最低值,对车辆进行初次充电直至REESS完全充满,进行CLTC-P 缩短法试验,当测试测量连续4 s 无法满足工况速度要求时试验结束,测试流程如图1 所示。

图1 测试流程图

1.2 测试系统

整个测试系统由底盘测功机及功率分析仪组成,底盘测功机负责CLTC-P 组合工况运行过程中模拟道路阻力记录实时车速,功率分析仪采集测试车辆所有储能装置REESS 的瞬时电流、电压及电能。图2 为设备测试系统示意图。

图2 设备测试系统示意图

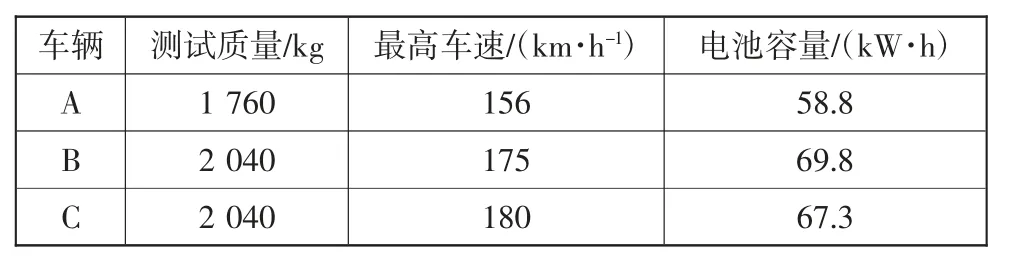

1.3 测试车辆

选择三台续航里程超过8 个CLTC-P 试验循环里程的常规典型纯电动汽车,所选测试车辆REESS数量全部为两个:动力电池及12V 蓄电池,驾驶模式依照GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》规定选择主模式,测试车辆参数如表1 所示。

表1 测试车辆参数表

1.4 车辆预处理

车辆预处理分为两部分:滑行和放电,预处理前为测试车辆充电直至车辆储能装置REESS 完全充满,预处理过程连接功率分析仪记录测试车辆预处理结束后动力电池母线积分电能作为缩短法工况判断依据。

依据GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》规定,底盘测功机阻力通过滑行获得,首先以80 km/h 的速度对底盘测功机进行充分预热后,将测试车辆固定在测功机上,运行一个CLTC-P 循环工况对车辆进行预热,预热结束120 s内开始滑行,得出三台测试车辆底盘测功机加载阻力系数,如表2 所示。

表2 测试车辆加载阻力系数

滑行结束后按厂家规定程序放电至SOC 最低值,记录功率分析仪积分数据,三台测试车辆预处理结束后动力电池母线积分电能,如表3 所示。

表3 预处理结束后测试车辆动力电池积分电能

1.5 测试工况

GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》规定对于续驶里程不超过8 个CLTC-P 循环里程的车辆按常规CLTC-P 连续法试验,对于续驶里程超过8 个CLTC-P 循环里程的车辆按运行CLTC-P 组合工况的缩短法进行试验。

1.5.1 CLTC-P 循环工况

CLTC-P 工况共包括低速、中速和高速3 个速度区间,工况时长1 800 s,低速区间时长674 s,中速区间时长693 s,高速区间时长433 s,平均车速29 km/h,最高车速114 km/h,怠速比例为22.1%,循环里程14.48 km,图3 为CLTC-P 工况曲线。

图3 CLTC-P 循环曲线

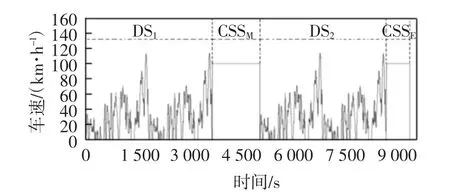

1.5.2 CLTC-P 缩短法工况

缩短法片段由2 个试验循环段和2 个恒速段组成,其中DS1和DS2为试验循环段,各由两个CLTCP 试验循环构成;CSSM和CSSE为恒速段,用以尽快放电,恒速段设置车速为100 km/h,CSSM段里程根据测试运行过程中车辆REESS 放电情况结合预处理记录REESS 电量变化数据进行判断确定,CLTC-P缩短法组合工况如图4 所示。

图4 缩短法循环曲线

2 测试运行

预处理结束后对测试车辆进行初次充电直至SOC 完全充满,充电结束12 h 内开始正式试验,试验开始前将底盘测功机以80 km/h 的速度热机30 min,试验环境温度23 ℃±3 ℃。热机结束后将测试车辆固定在底盘测功机上,设置好底盘测功机阻力参数,安装好功率分析仪,采集试验过程中测试车辆所有REESS 的瞬时电压、电流及电能,底盘测功机采集实时车速,驾驶员驾驶测试车辆按标准要求辅助运行CLTC-P 组合工况。

GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》规定缩短法测试试验循环段DS2段结束后REESS 的剩余能量不超过REESS 能量EREESS.STP的10%,为达到快速测试的目的,节省摸底测试的时间,测试采用现场估算电能的方法对测试曲线进行快速确定。

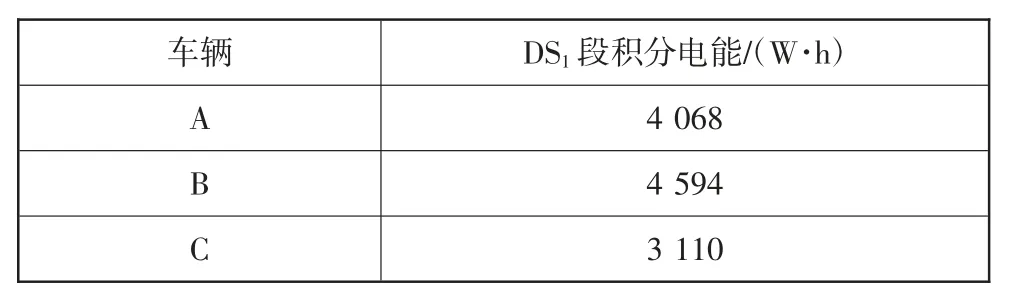

试验运行过程中观察记录功率分析仪采集的动力母线通道电能数据,当缩短法工况DS1段结束时记录功率分析仪采集动力电池DS1段积分电能,如表4 所示。

表4 DS1 动力电池积分电能

充分考虑各车型能量回收控制策略及12 V 蓄电池电量变化对预估电能结果的影响,本测试在预处理结束后测试车辆分别按动力电池积分电能的不同比例对测试车辆CSSE段动力电池电能变化量进行预估,其中车辆A 按5%预估、车辆B 按7%预估、车辆C 按5%预估,如表5 所示。

表5 CSSE 段预估动力电池电能变化量

DS1及DS2段为缩短法工况的两个试验循环段,由于开始阶段车辆动力电池处于饱和状态,DS1段回收电能较少,而DS2段处于回收功能正常阶段回收电能较多,将DS2段动力电池电能变化量按DS1段动力电池积分电能的75%进行预估,如表6 所示。

表6 DS2 段预估动力电池电能变化量

由此可计算出CSSM恒速段动力电池预计电能变化量。当功率分析仪动力电池通道积分值达到DS1试验循环段积分电能与预估CSSM恒速段动力电池电能变化量之和时指示驾驶员挡位保持不变,使车辆滑行至最低稳定车速或5 km/h 时踩下制动踏板使车辆完全停止后,将工况曲线切换到DS2试验循环段和CSSE恒速段,直至达到试验结束标准时判定试验结束。整理电流、电压及车速等试验数据,计算缩短法续驶里程BER,表7 为CSSM恒速段预估动力电池电能变化量。

表7 CSSM 恒速段预估动力电池电能变化量

3 续驶里程计算

3.1 续驶里程计算公式

基于缩短法的循环续驶里程计算公式如下:

式中:BER 为循环续驶里程,km;EREESS.STP为缩短法试验前后,所有REESS 的电量变化,W·h;ECDC为基于所有REESS 电量变化的循环能量消耗量,W·h/km。

3.2 REESS 电量变化计算公式

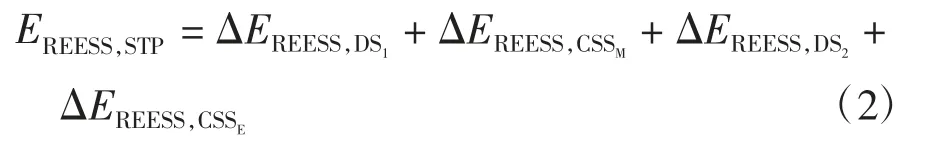

计算缩短法试验前后所有REESS 的电量变化EREESS,STP公式如下:

式中:ΔEREESS,DS1为试验循环段DS1段所有REESS的电量变化,W·h;ΔEREESS,CSSM为恒速段CSSM段所有REESS 的电量变化,W·h;ΔEREESS,DS2为试验循环段DS2段所有REESS 的电量变化,W·h;ΔEREESS,CSSE为恒速段CSSE段所有REESS 的电量变化,W·h。

3.3 循环能量消耗量计算

3.3.1 权重系数计算

缩短法组合工况中共计2 个试验循环段DS1段及DS2段,每个试验循环段包含2 个CLTC-P 循环,共计4 个CLTC-P 循环。DS1试验循环段处于组合工况起始位置,试验开始时车辆动力电池电量处于饱和状态,随着行驶距离的增加,回收电量由没有逐渐开始出现回收到逐渐稳定正常状态。DS2试验循环段处于组合工况后端,车辆放电及电量回收处于平稳正常状态,其电能变化量相近。因此DS1试验循环段的2 个CLTC-P 试验循环与DS2试验循环段的2 个CLTC-P 试验循环权重也不同,CLTC-P 循环权重系数KC计算公式如下:

式中:ΔEREESS.C为计算得到的第C 个CLTC-P 循环所有REESS 的电量变化,W·h。

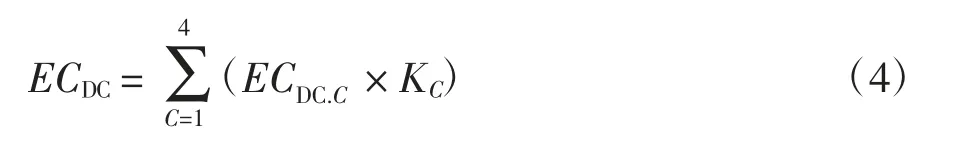

3.3.2 循环能量消耗量计算公式循环能量消耗量计算公式如下:

式中:C 为试验循环的序号,两个试验循环段DS1和DS2共计4 个试验循环;ECDC.C为基于所有REESS 电流变化的第C 个试验循环的能量消耗量,W·h/km;KC为公式(3)计算出来的第C 个试验循环的权重系数。

4 工况特征分析

电动汽车能量回收是通过具有可逆作用的电动机/发电机来实现电动汽车动能和电能的转化。在汽车减速或制动时,可逆电机以发电机形式工作,汽车行驶的动能带动发电机将汽车动能转化为电能并储存在储能器(REESS)中;汽车起步或加速时,可逆电机以电动机形式工作,将储存在储能器中的电能转化为机械能驱动汽车。

本测试所选三台测试车辆全部具有能量回收功能,由公式(3)可以看出缩短法组合工况中4 个CLTC-P 试验循环工况电量变化ΔEREESS.C直接影响循环权重系数,测试车辆能量回收策略对4 个CLTC-P 试验循环电量变化ΔEREESS.C影响较大,同时也对采用测试现场预估电能确定缩短法工况距离的电能估算准确度产生影响。

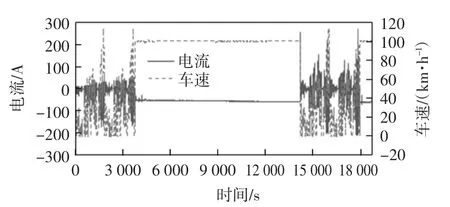

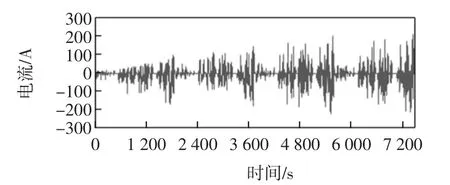

4.1 工况充放电特征

GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》定义REESS 放电消耗时电流为负。运行缩短法试验组合工况时,驾驶员踩下加速踏板加速时产生放电负向电流,当驾驶员松开加速踏板及踩下制动踏板减速时产生正向回收电流。车辆运行DS1及DS2两个试验循环段时,CLTC-P 试验循环为瞬态工况,车速不停在变化,相应车辆放电电流与回收充电电流也在瞬时变化。运行CSSM及CSSE恒速放电段工况时,工况曲线速度为100 km/h,相应车辆电流呈现稳定消耗放电状态,基本没有回收充电电流。图5 至图7 为车辆A、B、C 电流与车速变化曲线。

图5 车辆A 电流车速变化曲线

图6 车辆B 电流车速变化曲线

图7 车辆C 电流车速变化曲线

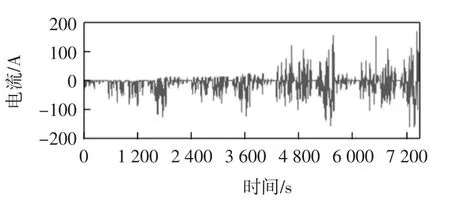

4.2 CLTC-P 试验循环回收电流特征

车辆运行DS1试验循环段的两个CLTC-P 试验循环时动力电池处于满电饱和状态,车辆踩下制动减速时没有或有极小正向回收电流,当试验运行一段时间动力电池放出一定电量后,能量回收系统逐渐达到稳定正常状态。

车辆A 首个CLTC-P 试验循环首次产生回收正向回收电流时间为第1 572 s,能量回收时长86 s,占整个循环时间的4.78%,最大回收电流10.99 A,平均回收电流6.24A;第二个CLTC-P 试验循环能量回收时长391 s,占整个循环时间的21.27%,最大回收电流25.75 A,平均回收电流9.12 A;第三个CLTC-P 循环能量回收时长379 s,占整个循环时间的21.06%,最大回收电流155.65 A,平均回收电流21.5 A;第四个CLTC-P 循环能量回收时长358 s,占整个循环时间的19.89%,最大回收电流169.09 A,平均回收电流22.42 A。从以上数据可以看出,第一个CLTC-P 循环能量回收时长及电流强度都较小,能量回收未达到正常状态,第二个CLTC-P 循环虽然能量回收时长正常,但回收电流强度较小也不是正常状态的能量回收,第三及第四个CLTC-P 循环能量回收时长及电流强度都比较接近正常能量回收状态,图8 为车辆A 4 个CLTC-P 试验循环电流变化曲线。

图8 车辆A 4 个CLTC-P 试验循环电流变化曲线

车辆B 首个CLTC-P 试验循环首次产生正向回收电流时间为第48 s,能量回收时长365 s,占整个循环时间的20.28%,最大回收电流33.21 A,平均回收电流13.92 A;第二个CLTC-P 试验循环产生能量回收时长352 s,占整个循环时间的19.56%,最大回收电流50.11 A,平均回收电流18.34 A;第三个CLTCP 循环能量回收时长360 s,占整个循环时间的20%,最大回收电流218.41 A,平均回收电流24.84A;第四个CLTC-P 循环能量回收时长361 s,占整个循环时间的20.06%,最大回收电流235.01 A,平均回收电流24.9 A。从以上数据可以看出,4 个CLTC-P 循环能量回收时长相近,首个CLTC-P 循环回收电流最小,第二个CLTC-P 循环回收电流有所增强,第三及第四个CLTC-P 循环回收电流达到最大稳定状态是正常能量回收状态,图9 为车辆B 4 个CLTC-P 试验循环电流变化曲线。

图9 车辆B 4 个CLTC-P 试验循环电流变化曲线

车辆C 首个CLTC-P 试验循环首次产生正向回收电流时间为第43 s,能量回收时长443 s,占整个循环时间的24.61%,最大回收电流98.09 A,平均回收电流21.78 A;第二个CLTC-P 试验循环产生能量回收时长426 s,占整个循环时间的23.67%,最大回收电流145.76 A,平均回收电流23.53 A;第三个CLTC-P 循环能量回收时长474 s,占整个循环时间的26.33%,最大回收电流203.21 A,平均回收电流28.49 A;第四个CLTC-P 循环能量回收时长474 s,占整个循环时间的26.33%,最大回收电流213.33 A,平均回收电流29.02 A。从以上数据可以看出,4 个CLTC-P 循环能量回收时长相近,首个CLTC-P 循环回收电流最小,第二个CLTC-P 循环回收电流有所增强,第三及第四个CLTC-P 循环回收电流达到最大稳定状态是正常能量回收状态,图10 为车辆C 4 个CLTC-P 试验循环电流变化曲线。

图10 车辆C4 个CLTC-P 试验循环电流变化曲线

4.3 电能特征

试验运行期间踩下加速踏板加速时动力电池输出电能至驱动电机等用电单元,由驱动电机驱动车辆跟随工况曲线运行,此为输出电能。当车辆踩下制动踏板减速时,可逆电机将机械能转化为电能储存到动力电池中,此为能量回收,电量变化ΔE 为输出电能减去回收电量。由公式(3)可以看出CLTC-P 试验循环电量变化ΔE 对权重系数及预估电能准确度影响较大。

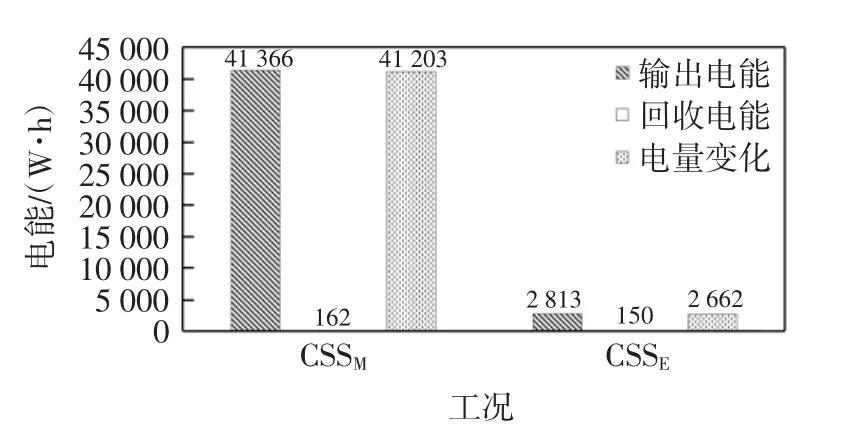

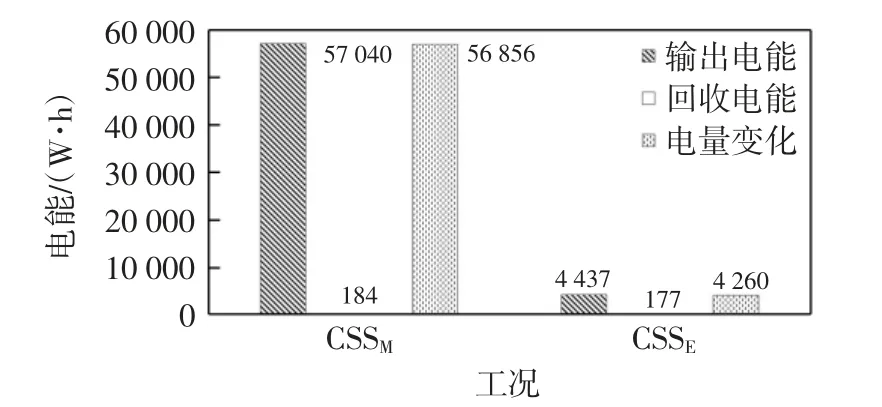

4.3.1 工况电能特征

测试车辆运行组合工况DS1及DS2试验循环段时,随着车速变化,输出电能与能量回收交替发生。在运行CSSM及CSSE恒速放电段时只有输出电能没有能量回收,当恒速段切换试验循环段时车辆自然降速会有少量能量回收,图11 至图13 为三台测试车辆CSSM及CSSE段动力电池电能变化。

图11 车辆A 恒速段电能变化

图12 车辆B 恒速段电能变化

图13 车辆C 恒速段电能变化

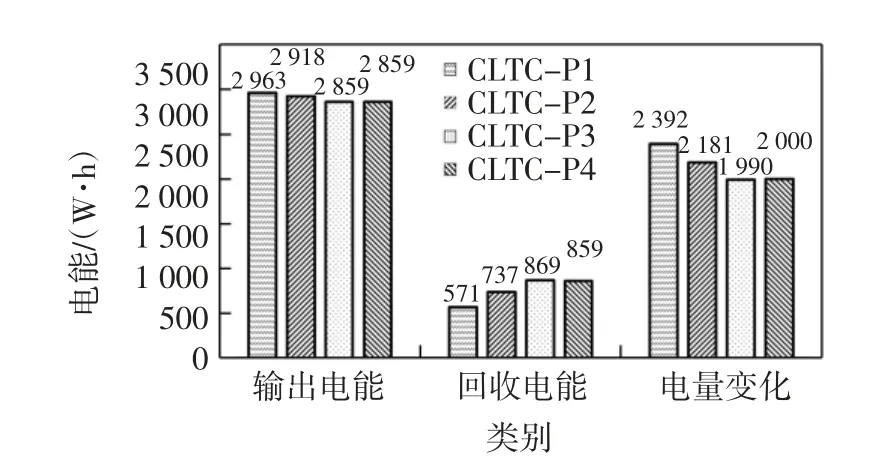

4.3.2 试验循环电能特征

本次测试中车辆A 及车辆B 在运行缩短法组合工况4 个CLTC-P 试验循环时每个循环的输出电能基本一致,车辆C 在运行DS1段两个CLTC-P 试验循环时的输出电能明显少于运行DS2段2 个CLTCP 试验循环的输出电能。此种情况应该是由该车型动力控制策略造成的,不具有普遍性,此种情况对进行预估电能确定缩短法工况曲线的预估准确性有一定影响但一般不会造成CSSE段电量变化结果偏离10%范围。从测试结果可以看出在缩短法组合工况4个CLTC-P 试验循环输出电能基本恒定的情况下,CLTC-P 试验循环回收电能对预估的准确度影响最大,进行电能预估时应充分考虑车型能量回收控制策略的影响。

将车辆A 运行4 个CLTC-P 试验循环动力电池电能变化绘制成直方图,如图14 所示,可以发现,车辆A 在运行CLTC-P 试验循环时每个试验循环的输出电能基本一致分别为2 240 W·h、2 218 W·h、2 248 W·h、2 240 W·h。首循环回收电能最少只有59 W·h,电量变化ΔE 最高达到2 181 W·h,第二个试验循环回收电能达到384 W·h,相应第二个试验循环电量变化也减少至1 834 W·h,第三和第四个试验循环回收电能非常稳定分别为736 W·h 和725 W·h,相应电量变化也基本稳定,分别为1 512 W·h 和1 515 W·h。车辆A 试验循环段DS1段电量变化ΔE为4 015 W·h,DS2段电量变化ΔE 为3 027 W·h,DS2段电量变化为DS1段电量变化的75.4%。

图14 车辆A 运行CLTC-P 试验循环电能变化

将车辆B 运行4 个CLTC-P 试验循环电能变化绘制成直方图,如图15 所示。车辆B 试验循环段DS1段电量变化ΔE 为4 573 W·h,DS2段电量变化ΔE 为3 990 W·h,DS2段电量变化为DS1段电量变化的87.25%。

图15 车辆B 运行CLTC-P 试验循环电能变化

将车辆C运行4 个CLTC-P 试验循环电能变化绘制成直方图,如图16 所示。车辆C 试验循环段DS1段电量变化ΔE 为3 115 W·h,DS2段电量变化ΔE 为3 140 W·h,DS2段电量变化为DS1段电量变化的100.8%。

图16 车辆C 运行CLTC-P 试验循环电能变化

5 试验结果计算

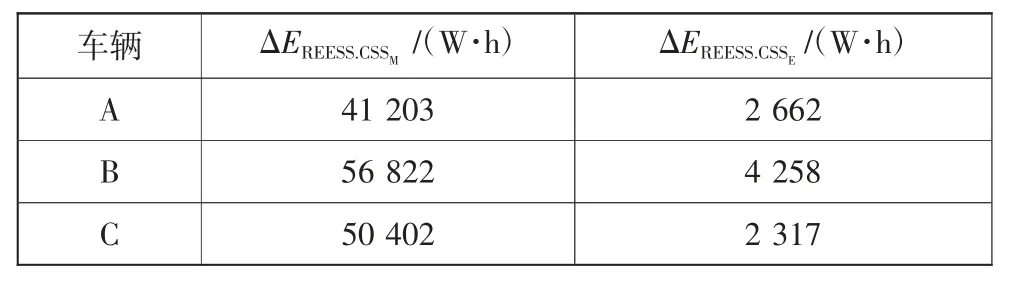

试验结束后整理记录的电流、电压及车速数据,计算得出三台试验车所有REESS 的试验循环电量变化及试验循环行驶距离。由公式(3)计算得出循环权重系数,如表8 至表10 所示;恒速工况段电量变化,如表11 所示。

表8 车辆A 循环电量变化及循环里程

表9 车辆B 循环电量变化及循环里程

表10 车辆C 循环电量变化及循环里程

表11 三台试验车恒速工况段电量变化

由公式(2)计算得到三台试验车缩短法前后电量变化EREESS.STP,由公式(4)计算得到循环能量消耗量ECDC,由公式(1)计算得出缩短法循环续驶里程BER,计算CSSE恒速工况段所占EREESS.STP比重,全部达到10%之内符合标准规定,如表12 所示。

表12 三台试验车试验计算结果

6 结论

本文依据GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》对三台测试车辆进行CLTC-P 缩短法工况续驶里程试验,试验过程采用现场预估电能确定CLTC-P 缩短法工况曲线的方法。依据试验数据对CLTC-P 缩短法工况续驶里程结果进行计算并对缩短法工况特征进行研究,分析了试验循环段及恒速放电段电流及电能变化特征,得出以下结论:

1)GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法》CLTC-P 缩短法工况由4 个CLTC-P 试验循环和2 个恒速段组成,通过CLTC-P试验循环权重系数计算循环续驶里程BER。

2)工况运行过程中车辆加速及恒速过程中,车辆处于放电状态产生负向放电电流开始输出电能,车辆在恒速时负向放电电流数值稳定没有正向回收电流,车辆减速过程中车辆处于充电状态产生正向回收电流开始回收电能,电量变化ΔE 为输出电能减去回收电能。

3)运行试验开始时动力电池处于满电状态,回收功能未能全部打开,试验运行一段时间后车辆经过放电回收功能趋于正常,测试过程中三台测试车辆DS1试验循环段正向回收电流数值及回收电能数值均小于DS2试验循环段。但因不同车型回收策略不同,回收功能趋于正常时间也不同,回收功能达到正常时长越短,试验循环段DS1段回收电能与试验循环段DS2段回收电能差值越小。在试验循环段DS1及DS2段输出电能基本一致的前提下,DS1段回收电能越多,实际CSSE段电量变化ΔEREESS.CSSE越小于预估CSSE段电量变化ΔEREESS.CSSE,在进行电能预估时应充分考虑电能回收对预估准确度的影响。

4)不同车型控制策略对试验循环段DS1及DS2段电量变化影响较大,组合工况中测试车辆A 及车辆B 运行试验循环段DS1及DS2段输出电能基本一致。车辆C 运行试验循环段DS1段输出电能明显小于运行试验循环段DS2段,其两个试验循环段输出电能分别为5 043 W·h 及5 525 W·h,差值达到482 W·h。三台测试车辆运行试验循环段DS1段回收电能分别占总回收电能的23.3%、43.08%、44.68%,三台测试车辆预估DS2段电量变化ΔEREESS.DS2为DS1段电量变化ΔEREESS.DS1的75%,预估CSSE段电量变化ΔEREESS.CSSE分别占缩短法试验前后所用REESS 电能变化ΔEREESS,STP的5%、6%、5%。实际三台测试车辆DS2段电量变化ΔEREESS.DS2分别为DS1段电量变化ΔEREESS.DS1的75.4%、87.25%、100.8%,CSSE段电量变化ΔEREESS.CSSE分别占缩短法试验前后所用REESS 电能变化ΔEREESS,STP的5.23%、6.12%、3.93%。