两次进气对固体火箭冲压组合发动机燃烧和烧蚀环境的影响

温怡豪, 王金金, 查柏林, 徐志高

(1.火箭军工程大学, 陕西 西安 710025; 2.火箭军装备部装备项目管理中心, 北京 100085)

0 引言

固体火箭冲压组合发动机又称为固冲发动机,广泛应用于现代各类空空导弹和反舰导弹中,是一种重要的导弹动力装置,其补燃室结构是决定固冲发动机整体性能的关键因素[1]。

为研究补燃室结构对固冲发动机综合性能的影响,国内外学者进行了较全面的研究。Pein等[2]研究了一种燃气旋转进气的补燃室,发现旋流能提高燃烧效率、增加比冲。Vigot等[3]设计并研究了一种空气两次进气的补燃室,表明两次进气不利于硼颗粒的点火。胡春波等[4]研究发现燃气发生器喷嘴孔数增多可使一次燃气和空气的掺混程度更高,使燃烧效率更高。许超[5]研究发现,补燃室越长,燃烧效率越高,但此作用随补燃室长度的增加而减弱。李敏剑等[6]研究发现进气道横截面大小会影响补燃室头部旋涡的数量和强度,从而影响燃烧效率。赵洪章等[7]在研究空气进气次数的影响时发现,一次进气可以使补燃室燃烧效率更高,两次进气则更有利于内壁的热防护。李洁等[8]研究了二次进气角度对燃烧的影响,发现若空气进气角度过大,会导致总压损失大大增加。王洪远等[9]研究了空气旋转进气的影响,发现空气旋转进气的旋流数越大,二次燃烧的效率越高。Xu等[10]研究了空气进气切向角的影响,发现其对硼颗粒的点火距离和燃烧效率有较大影响,当切向角为10°时,硼颗粒的燃烧效率最高。 Li等[11]通过地面试验研究了一次燃气发生器入口直径对固冲发动机燃烧特性的影响,表明减小一次燃气入口直径可以提高固体燃料的平均回归速率,但对性能有负面影响。

综上所述,已有研究虽然研究了固冲发动机补燃室的许多结构因素对其性能的影响,但这些研究的物理模型都是空气一次进气补燃室,对空气两次进气的补燃室研究较少。且这些研究多集中于燃烧效率方面,对壁面烧蚀环境的研究比较缺乏。因此,本文从流场特征、燃烧效率和内壁烧蚀环境3个方面着手,通过与一次进气补燃室对比分析,研究两次进气补燃室的优缺点,可为设计固冲发动机补燃室进气道形式提供一定的参考。

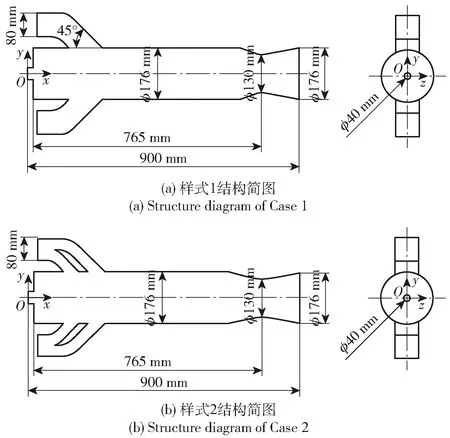

1 补燃室物理模型

本文研究的两种空气对称进气固冲发动机补燃室如图1所示。图1中,样式1为空气一次进气补燃室,样式2为空气两次进气补燃室,除了进气次数,两种补燃室的其他结构要素均相同,补燃室总长为900 mm,一次燃气入口直径为40 mm,进气道入口边长为80 mm,补燃室主体直径为176 mm,冲压喷管喉部直径为130 mm。

图1 补燃室的结构简图Fig.1 Structure diagram of afterburners

2 补燃室内流场计算模型

2.1 两相流控制方程

为简化计算,气相控制方程采用雷诺时均N-S方程,其连续方程、动量方程和能量方程通用形式为

(1)

式中:Q为守恒变量;Fx、Fy、Fz分别为x轴、y轴、z轴方向的无黏通量;Gx、Gy、Gz分别为x轴、y轴、z轴方向的黏性通量;H为各方程中的源项。

固相控制方程采用颗粒轨道模型,颗粒在x轴方向上作用力平衡方程和轨道方程分别为

(2)

(3)

式中:up、ρp、FD分别为颗粒的瞬时速度、密度和所受外力的合力;FD(u-up)为单位质量曳力;u和ρ分别为气相流体的速度和密度;gx为重力加速度在x轴方向的分量。

2.2 湍流模型

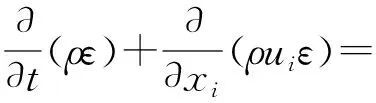

标准k-ε模型具有稳定性、经济性和计算精度高等优点,是应用范围最广、最成熟的湍流模型之一。本文的湍流模型也采用标准k-ε模型,其湍流动能k方程和耗散率ε方程分别为

(4)

(5)

式中:xi为i方向位移,i=x,y,z;ui为i方向的分速度;μ为绝对黏度;μt为湍流黏性系数;σk、σε为k方程和ε方程中的湍流Prandtl数;Gk为因平均速度梯度而产生的湍流动能;Gb为因浮力而产生的湍流动能;YM为因脉动膨胀而产生的对耗散率的影响;Sk、Sε为源项;C1、C2和C3为常数。

2.3 两相流燃烧模型

固冲发动机补燃室中发生的反应较为复杂,文献[12]研究表明,基于非平衡流有限速率反应和平衡流无限速率反应计算所得的结果相近,有限速率反应的更加接近实际。因此,为简化计算同时保持模拟准确度,气相燃烧模型采用单步反应涡耗散模型。将补燃室内的燃烧视为简单化学反应系统,只发生两个主要的反应:

(6)

描述涡耗散模型的组分守恒方程式为

(7)

式中:ux、uy、uz分别为x、y、z3个方向的分速度;Yj为组分j的质量分数;Sct为湍流施密特数;Sj为组分j的生成率。Sj由(8)式和(9)式中的较小者给出:

(8)

式中:v′j、Mj分别为反应物组分j的化学计量系数和分子量;A和B为常数;YR为反应物R的质量分数;YP为产物P的质量分数;N表示参与化学反应的反应物数量。

硼颗粒燃烧模型采用物理意义明确、便于建模计算的King硼颗粒点火模型[13-15]。其数学模型[5]可表示为

(9)

硼颗粒点燃后,其燃烧速率为

(10)

式中:kB为反应速率常数,kB=6.662×10-5kg/(s·m2·Pa);pO2为反应环境中氧气的分压。

2.4 边界条件

一次燃气入口采用质量流入口边界条件,总质量流量为0.24 kg/s,CO、N2、H2、H2O和CO2质量百分比分别为47%、41%、10%、1%和1%。硼颗粒质量占比为35%,燃气总温为1 800 K,总压为5 atm。

空气入口采用质量流入口边界条件,质量流量为2 kg/s,总温为573 K,总压为5 atm,O2、N2和CO2质量占比分别为21%、78%和1%。

补燃室内壁采用绝热无滑移壁面条件,各组分质量梯度为0 kg/m,压力梯度为0 Pa/m。

补燃室出口采用压力出口边界条件,总压为0.26 atm,总温为300 K。

2.5 燃烧效率表征方法

燃烧效率采用组分的燃烧完成率来表示。任意截面处的气相组分j的燃烧效率可表示为

(11)

气相的总燃烧效率为

(12)

式中:QCO、QH2分别为CO和H2的燃烧热;λCO和λH2分别为CO和H2在气相组分中所占的质量百分比。

任意截面处硼颗粒的二次燃烧效率为

(13)

任意截面处的总燃烧效率为

(14)

式中:βg为气相组分所占的质量百分比;QB为硼的燃烧热。

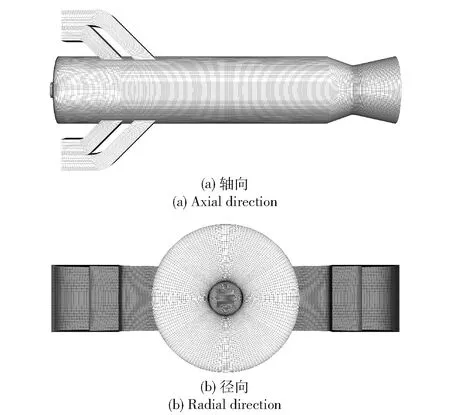

2.6 网格划分

采用双重O型网格对补燃室主体进行划分。由于一次燃气入口、冲压喷管喉部和补燃室内壁等区域的流动较为复杂,为提高计算精确度,对这些区域的网格进行了加密处理,两次进气补燃室的网格划分情况如图2所示。划分网格的节点数为 150万,经过网格无关性验证表明,该网格计算的壁面平均气膜有效度较高。

图2 网格划分Fig.2 Mesh partition

2.7 仿真结果验证

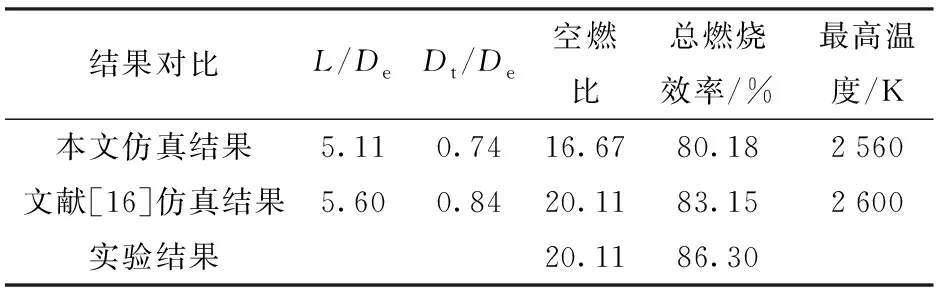

为了验证计算方法的准确性,将样式2的仿真结果与物理模型、计算条件相近的文献[16]仿真结果和实验数据进行对比,如表1所示。本文方法计算的总燃烧效率为80.18%,文献[16]的计算结果和实验结果分别为83.15%和86.3%,相对误差分别为3.7%和7.6%;本文方法计算的最高温度为2 560 K,文献[16]的计算结果为2 600 K左右,基本一致。图3所示为采用本文方法和文献[16]计算方法所得的补燃室中心轴线压力变化对比,由图3可知二者变化趋势基本一致。以上结果表明,虽然样式2和文献[16]的物理模型和计算条件还有不同,但二者仿真结果相差较小,可认为本文的仿真结果较为准确,计算方法可靠。

表1 仿真结果和实验结果对比

图3 补燃室中心轴线压力变化对比Fig.3 Change of pressure on the axis of afterburners

3 计算结果

3.1 温度和氧气浓度分布

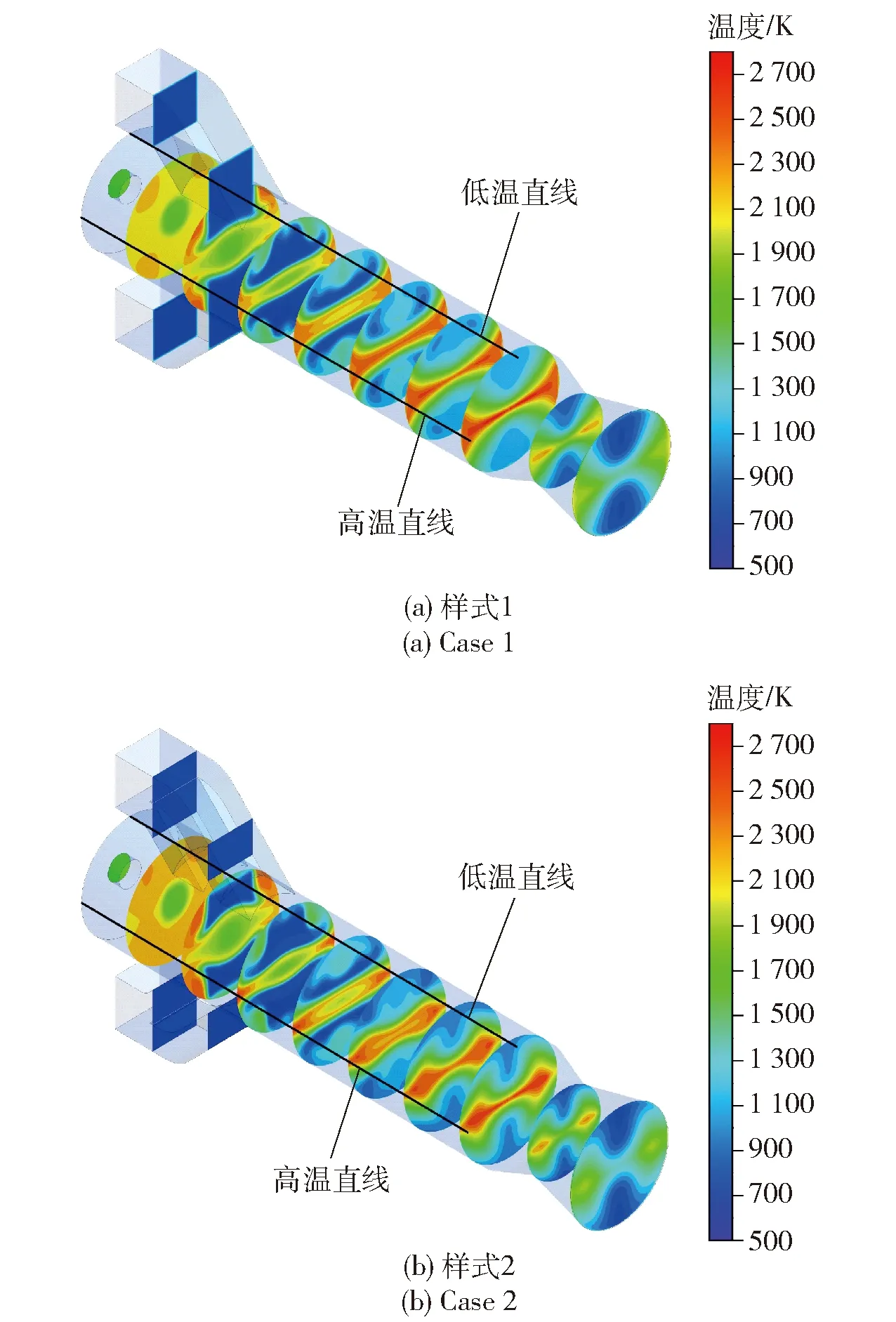

温度为补燃室内流场的主要特征,研究其分布特征能有效评估两次进气对补燃室内流场带来的影响,为分析讨论两次进气补燃室的燃烧效率和内壁烧蚀环境提供依据。图4所示为补燃室内各横截面的温度分布情况。由图4可见,两种补燃室的温度呈轴对称分布,在补燃室头部充满了高温燃气,且冲压空气并未直接进入,使得此处的温度较高且分布均匀,大约为2 200~2 400 K。在补燃室中后段,低温的冲压空气进入,冲击高温的一次燃气使高、低温区域分化明显,低温区主要集中于空气入口后侧,高温区主要集中于一次燃气和冲压空气交汇处。两种补燃室的温度分布区别较大,在一次进气补燃室中,大量冲压空气直接进入,将一次燃气挤压于两个进气道的对称面附近,因次高温区在该处形成狭长区且向靠近内壁的两侧集中;在两次进气补燃室中,第1次进入的冲压空气与一次燃气挤压、掺混,第2次进入的冲压空气则包覆了混合燃气,使得高温区更集中于补燃室中轴分布,总体分布更加均匀。

图4 补燃室横截面的温度分布Fig.4 Temperature distribution of each section in afterburners

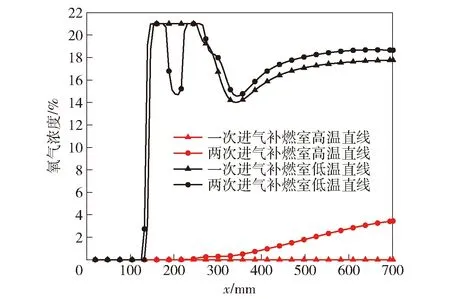

氧气浓度是影响掺混燃烧的主要因素,与温度分布有显著关系,探究补燃室的氧气浓度分布可进一步分析两次进气对内流场的影响。取图4所示的两条标记线,高温直线在高温区内,低温直线在低温区内,两条线上的氧气浓度分布如图5所示。由 图5 可知:在补燃室头部,氧气浓度均为0%;在补燃室中后段,低温直线上的氧气浓度为15%~20%,高温直线上的氧气浓度则低于4%,高温区处氧气浓度低,低温区处氧气浓度高。从空气出口发展至补燃室出口,一次进气补燃室的高温区的氧气浓度基本为0%,没有变化;在两次进气补燃室的高温区中,由于第2次进入的冲压空气将混合燃气向轴线内挤压,补燃室内壁附近冲压空气更多,使得此处氧气浓度从0%逐渐提升到3.5%,表明两次进气使氧气分布更均匀。

图5 标记线上的氧气浓度Fig.5 Oxygen concentration on the marking lines

综上所述可知,两次进气对补燃室内流场有较大影响,由于第2次进入的冲压空气包覆混合燃气并将其向内挤压,使高温区更集中于补燃室中轴分布,内壁附近的氧气浓度更高。

3.2 燃烧效率分析

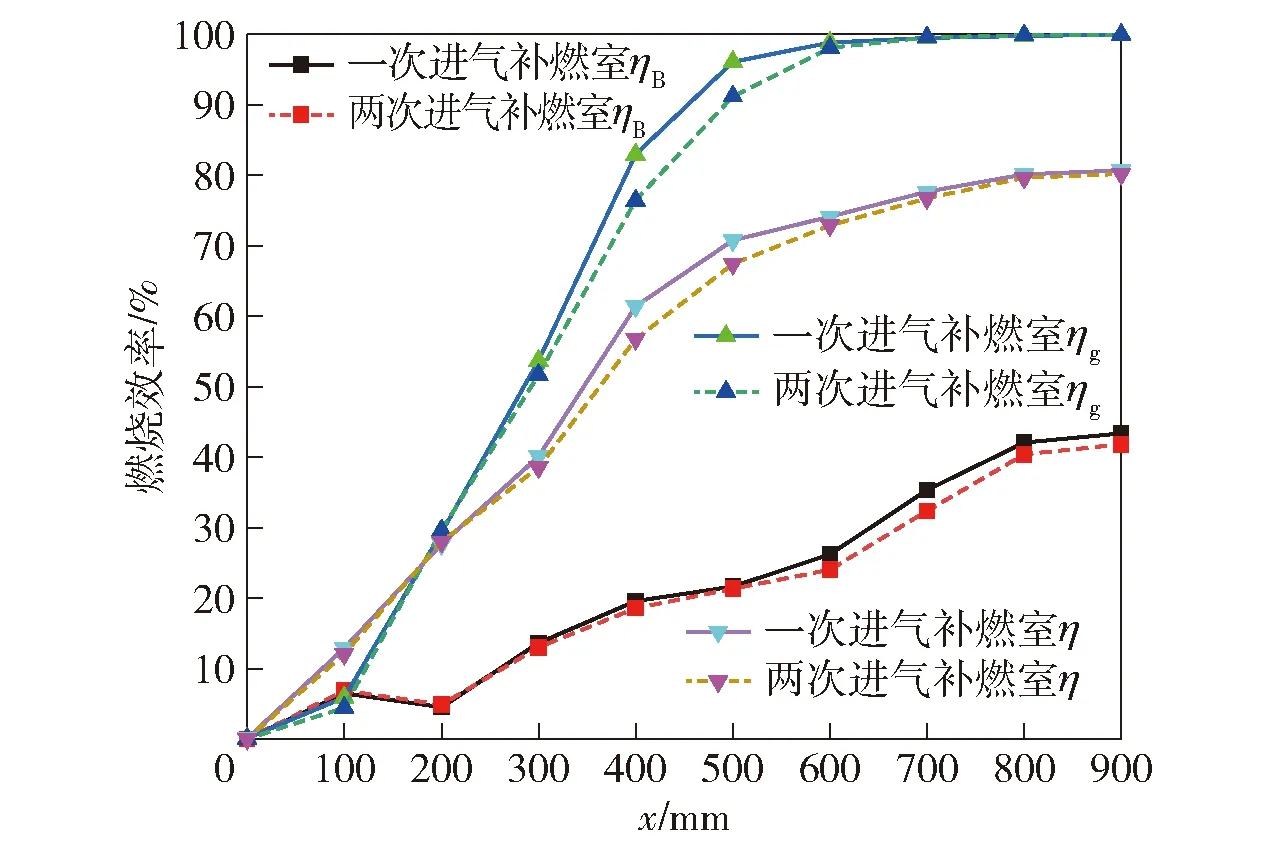

两次进气对补燃室性能影响的一个重要方面在于对燃烧效率的影响。图6所示为两种补燃室各横截面的燃烧效率。由图6可知:在出口截面,两种补燃室的气相燃烧效率都达到了99.90%以上;一次进气补燃室和两次进气补燃室的硼颗粒燃烧效率分别达到了43.36%和41.79%;一次进气补燃室和两次进气补燃室的总燃烧效率则分别达到了80.68%和80.18%。表明两次进气对补燃室气相组分的燃烧效率影响较小,对硼颗粒的燃烧效率影响较大,进而影响总燃烧效率。

图6 各横截面的燃烧效率Fig.6 Combustion efficiency of each section

一次燃气中的气相组分质量占比为65%,是影响总燃烧效率的主要因素。由图6可知,虽然在出口截面两种结构的气相燃烧效率基本相等,但在补燃室中段,一次进气补燃室的气相燃烧效率要比两次进气补燃室的高3%~6%,差距较为明显。补燃室的气相燃烧效率一般由一次燃气和氧气的掺混程度决定,这在一定程度上可由湍流强度反映,为探究造成上述现象的原因,求得各个横截面的湍流强度,如图7所示。从图7中可见,x=300 mm之前,进入一次进气补燃室的冲压空气要多于两次进气补燃室,因而前者各横截面的湍流强度要比后者的高200%~1 600%,前者的掺混燃烧程度也高于后者,使得在补燃室前中段一次进气补燃室的气相燃烧效率要明显高于两次进气补燃室。

图7 各横截面的湍流强度Fig.7 Turbulent intensity of each section

两次进气主要通过影响硼颗粒燃烧效率进而影响总燃烧效率,需着重研究两次进气如何影响硼颗粒燃烧效率。硼颗粒的燃烧过程较为复杂,由于硼颗粒表面常温下有一层惰性的氧化膜,必须高温下经融化、蒸发以及其他反应后消耗,才能使硼颗粒与氧气直接接触,产生剧烈燃烧[13-15]。因此,硼颗粒燃烧效率一般由温度和硼颗粒停留时间等因素决定[17-18]。

图8所示为补燃室内硼颗粒的轨迹图,在一定程度上可反映硼颗粒停留时间。由图8可知,在两次进气补燃室中,大量冲压空气对补燃室内流场造成两次距离较近的冲击,使空气出口附近的流动变得更加紊乱复杂,产生局部旋涡,少数硼颗粒在此随旋涡运动直到完全燃烧,延长了停留时间。但从总体上看,形成的旋涡强度较弱,只有极少数硼颗粒随之流动,两次进气对硼颗粒停留时间影响不大。

图8 空气出口附近的硼颗粒轨迹Fig.8 Trajectory of boron particles near the air outlet

固冲发动机硼颗粒充分燃烧的温度在2 000 K以上[19],数值模拟时一般取该温度为2 400 K。结合图8可知,绝大部分硼颗粒会进入补燃室中后段并进行燃烧,补燃室中后段高温区域的大小可反映硼颗粒燃烧所需的高温条件是否充足。图9所示为补燃室内高于2 400 K的高温区域分布情况。根据图9,结合上文对内流场的分析可知,在一次进气补燃室的中后段,冲压空气进入后直接与一次燃气掺混、燃烧,又因冲压空气的挤压作用,高温的混合燃气在向下游发展的过程中逐渐向内壁两侧扩散,使一次进气补燃室的高温区域得以充分扩展,整体区域较大;在两次进气补燃室的中后段,第1次进入的冲压空气与一次燃气掺混,形成混合燃气,第2次进入的冲压空气则起包覆作用,将混合燃气向内挤压,使高温区域集中于补燃室中轴附近。因而,前者的高温区域体积要比后者的小40%~50%,对硼颗粒的充分燃烧影响较大。

图9 补燃室内的高温区域Fig.9 High temperature area in the afterburners

因此,两次进气虽然对补燃室内一次燃气和氧气的掺混程度以及硼颗粒在空气出口附近的轨迹产生一定影响,但对一次燃气的气相组分燃烧效率影响不大和硼颗粒的停留时间影响不大,其降低硼颗粒燃烧效率的原因主要在于第2次进入的冲压空气会包覆混合燃气,并将其向内挤压,从而缩小补燃室内的高温区域。

3.3 补燃室内壁烧蚀环境分析

固冲发动机补燃室内壁的绝热层一般采用硅橡胶等复合材料,这种材料的抗氧化、抗粒子侵蚀的性能较差,其烧蚀工况一般由温度、氧气浓度、气流冲刷作用和凝聚相颗粒的侵蚀作用综合决定[20-21]。

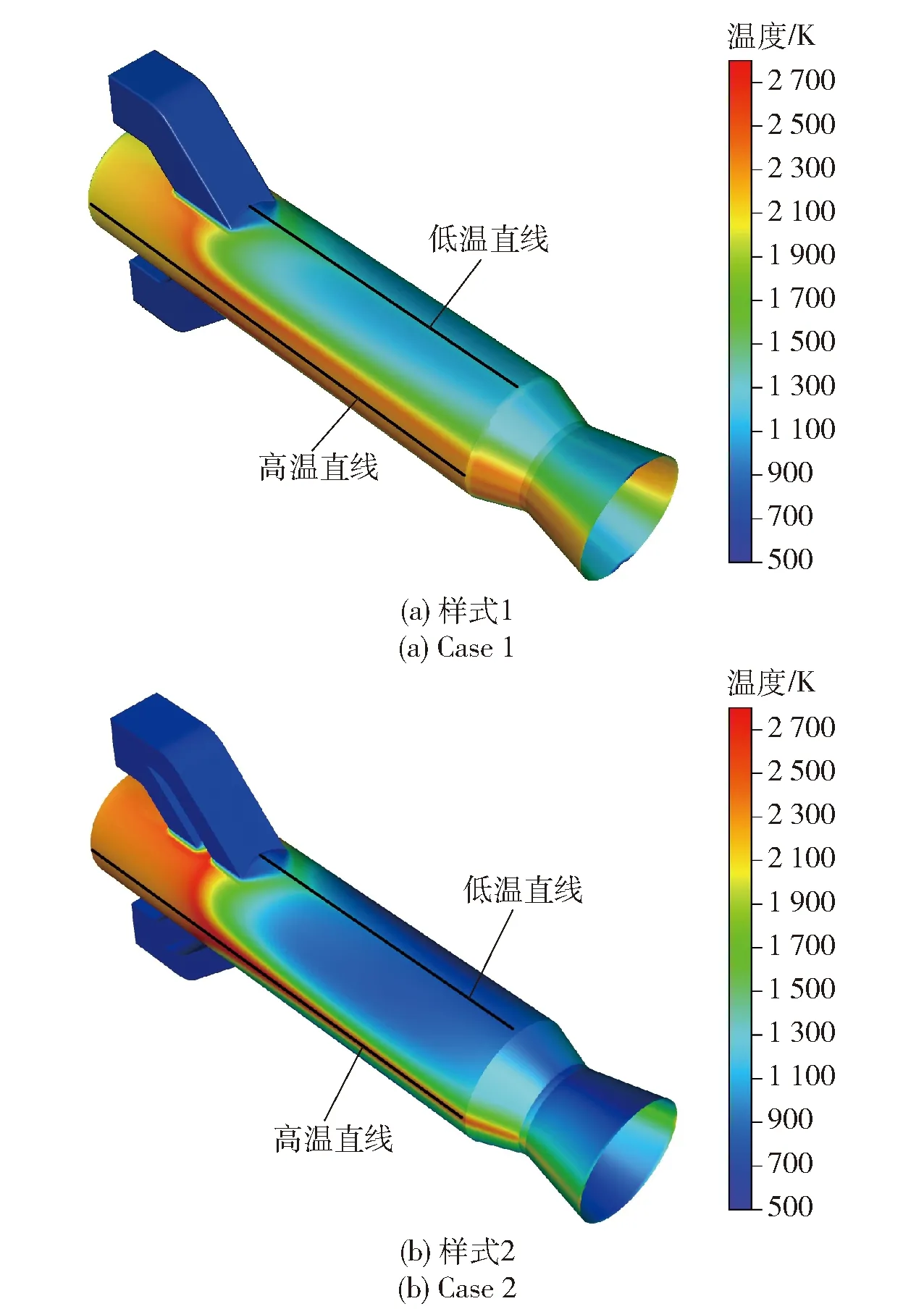

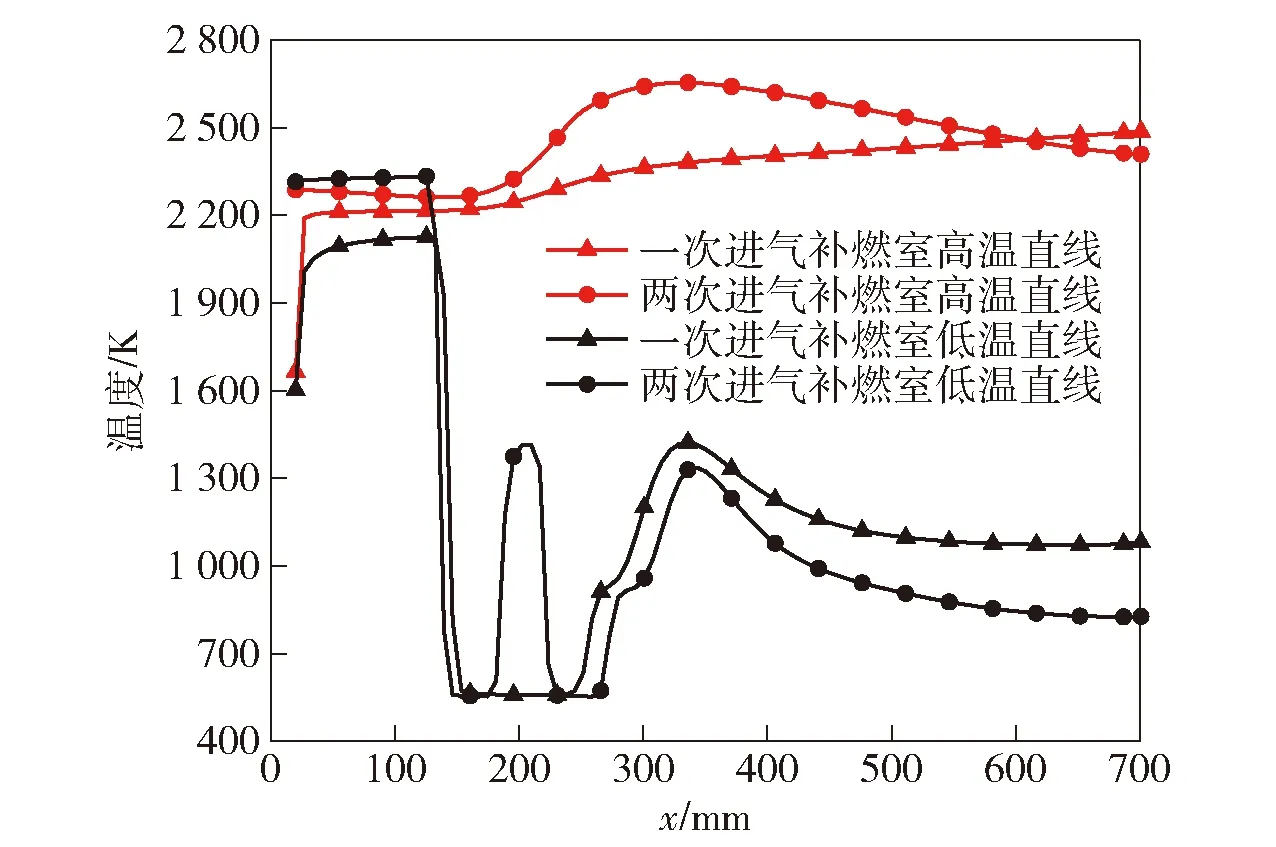

图10所示为补燃室内壁的温度分布,由图10可知:两种补燃室内壁温度分布与流场温度分布相同,头部内壁温度比较高且分布均匀;在补燃室中后段,则出现明显的高温壁面和低温壁面,在此处分别取两条标记线,得出标记线上的温度分布如图11所示。结合图5和图11可知,高温壁面的氧气浓度都在4%以下,温度均在2 500 K左右,在这种贫氧高温的环境下,绝热材料表面主要发生热烧蚀作用。在一次进气补燃室中,冲压空气与一次燃气掺混,混合燃气在向下游发展过程中逐渐扩散并贴近壁面流动,使高温内壁面积大、分布广;在两次进气补燃室中,高温的混合燃气被第2次进入的冲压空气向内挤压而远离内壁,高温内壁总面积较小。表明两次进气可减小补燃室中后段高温内壁的面积,从而减弱高温内壁绝热层的热烧蚀作用[22]。

图10 补燃室内壁的温度分布Fig.10 Temperature distribution on the inner wall of afterburners

由图11可知:在空气出口后侧的低温内壁,一次进气补燃室的标记线上的温度在1 000~1 500 K左右;在两次进气补燃室中,因第2次进入的冲压空气包覆混合燃气,更多低温的空气贴近内壁流动,明显降低了低温内壁的温度,其低温直线上的温度在700~1 300 K左右。结合图5可知两种补燃室低温直线上的氧气浓度都达到15%以上,在这种富氧环境下,内壁绝热层会发生较强的氧化反应。由于两次进气补燃室低温壁面的温度要比一次进气的低200~300 K,表明两次进气还有利于减弱低温内壁表面的氧化作用。

图11 标记线上的温度分布Fig.11 Temperature distribution on the marking lines

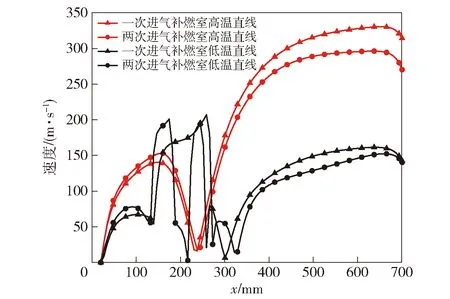

补燃室内壁附近的气流速度可在一定程度上反映气流的冲刷作用,图12所示为标记线上的气流速度分布曲线。由图12可见:两种补燃室中,冲压空气都对轴向运动的一次燃气造成径向冲击,造成一定的动能损失;相比之下,两次进气造成的动能损失更大,一次进气补燃室的高温壁面上的气流速度要比两次进气补燃室的大50~100 m/s,低温壁面上的气流速度要大10~50 m/s,表明两次进气减小了贴近补燃室内壁流动的气流速度,可减轻气流对内壁的冲刷作用;补燃室高温壁面附近的气流速度达到300 m/s左右,在曳力作用下,此处凝聚相粒子的速度可达200 m/s以上,会对补燃室内壁绝热层表面造成剧烈的侵蚀作用。

图12 标记线上的气流速度分布Fig.12 Distribution curves of velocity on the marking lines

图13所示为补燃室内凝聚相颗粒的轨迹和速度分布。由图13可知:在一次进气补燃室中,凝聚相粒子随一次燃气运动,扩散迅速,发展到下游时有较大一部分贴近高温壁面流动;在两次进气补燃室中,因第2次进入的冲压空气将一次燃气向内挤压,使凝聚相颗粒也随之向内运动,远离了高温内壁,相对集中于补燃室轴线流动,能减少贴近高温壁面流动的凝聚相颗粒的数量,从而减轻其对内壁的侵蚀作用。

图13 凝聚相颗粒轨迹Fig.13 Trajectory of condensed phase particles

总之,对于两次进气补燃室,因其第2次进入的冲压空气包覆混合燃气并将其向内挤压,降低内壁温度,减少贴近内壁流动的凝聚相颗粒数量,从而减弱壁面的热烧蚀、氧化分解和凝聚相颗粒侵蚀作用;因两次进气造成的动能损失更大,减小补燃室内壁附近气流速度,从而减弱壁面的冲刷作用。综合两个方面,可见两次进气能有效减轻射流对壁面的综合破坏,其内壁烧蚀环境要优于一次进气补燃室。

4 结论

本文分别对空气进气次数为一次和两次的固冲发动机补燃室的两相流燃烧进行了数值模拟,并对两种补燃室的内流场特征、燃烧效率和壁面烧蚀条件进行对比分析。得出如下主要结论:

1)此对称进气的补燃室,其室内温度、氧气等特征参数都呈轴对称分布。两次进气对补燃室内流场有较大影响,由于第2次进入的冲压空气包覆混合燃气并将其向内挤压,使高温区更趋近于补燃室中心轴线分布,内壁附近的氧气浓度更高。

2)两次进气虽然对混合燃气有包覆和向内挤压作用,使高温区域缩小并降低硼颗粒的燃烧效率,但因其对气相燃烧效率影响不大,对总燃烧影响效率也较小。在补燃室出口截面,一次进气补燃室的总燃烧效率达到了80.68%,两次进气的则达到80.18%。

3)两次进气可有效减轻射流对壁面的综合破坏,内壁烧蚀环境较优。一方面,因第2次进入的冲压空气的包覆挤压作用,降低了内壁温度和减少贴近内壁流动的凝聚相颗粒数量,减弱了壁面的热烧蚀、氧化和凝聚相颗粒侵蚀作用;另一方面,因两次进气造成的动能损失更大,降低了气流速度,减弱了气流对内壁的冲刷作用。

由此可见,与一次进气补燃室相比,两次进气补燃室的燃烧效率略微降低,但内壁烧蚀环境改善较大。因此,在设计固冲发动机补燃室进气道时,两次进气形式优于一次进气形式。