带式输送机控制保护系统的设计

*宋 焱

(晋能控股煤业集团晋圣松峪煤业 山西 048200)

1.带式输送机控制保护系统总体方案设计

随着技术不断地更新迭代,现在的微处理器的性能不断提高,功能不断扩展,接口日益标准化,编译也逐渐实现模块化,使得外围电路设计工作变得非常简单。本设计选择ARMCortex-M微处理作为本系统的处理器,该处理器采用CAN总线模式、具有多种接口、可以完成数模转换。使用KeiL5完成软件的开发。

结合编译软件和处理器的特点,开发了一套嵌入式带式输送机控制保护系统。本系统考虑到CAN总线的优势,开发之初就采用主站、分站的模式,主站位于控制中心,面向整个矿井所有带式输送机;分站则位于分散的带式输送机上,主要面向所负责的这一台带式输送机。主站主要完成所有输送机的指挥调度,以及各个分站传输的信号的处理与及时反馈。分站控制一台输送机,完成该输送机的工作状态的信号采集,控制运行,故障报警等功能,将信息及时上传总站,接收总站反馈的指令,控制带式输送机完成相应的操作。

2.硬件设计

(1)主站硬件设计

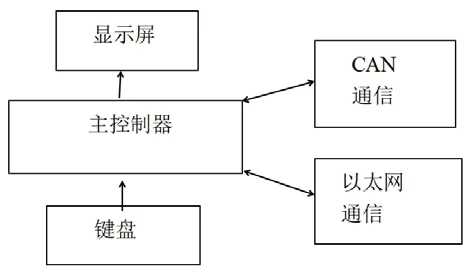

为了实现带式输送机集中调度、分散控制、信息反馈、断电保护的功能,完成了主站硬件接线的设计,具体如图1所示。

图1 主站硬件框图

主站的硬件系统主要包括以下几个部分:高清显示器、计算机及其配套、CAN模块、网线及其配套等,主站可以实现数据接收、信号处理、指令下发等功能。与PLC的编译方式相比,本系统采用的嵌入式开发方式语言更简洁,操作更方便,调试更灵活,功能更强大。同时CAN串口模式使得通讯距离更远、信息传输稳定性更高。

(2)分站硬件设计

①分站硬件总体架构

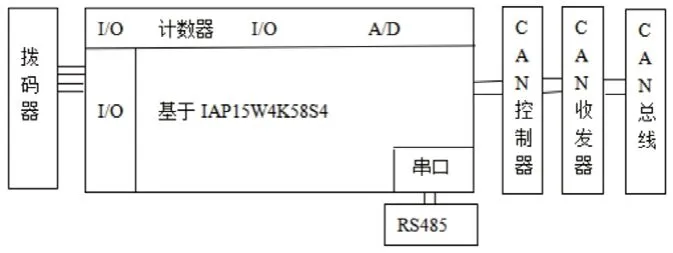

分站硬件总体架构如图2所示。

图2 分站硬件总体结构图

②控制芯片选择

为了实现最高的性价比,同时能够满足恶劣的使用环境的要求,本设计最终选择IAP15W4k 58S4单片机作为控制器,该单片机不仅成熟稳定、物美价廉,而且完全兼容了51单片机,工频最高可达30MHz,此外它的内部还集成了时钟电路,4KB的随机存储器,8个A/D转换接口,完全可以满足使用要求。该单片机还拥有62个输入、输出接口,资源充足,完全可以满足接线需求。

③电源模块

控制器采用直流18V作为电源,通过稳压器最终转换为3.3V的电压来为子系统供电,保证各个部分的正常工作。

④输入/输出控制电路

本设计中用到的带式输送机的规格为:三个主电机并联驱动,配以三个闸电极辅助,还有三个喷水电磁阀用来给开采的煤炭进行喷淋,轧辊若干,皮带一条。各个电机和电磁阀对应的控制电路如图3所示,控制器利用12V的直流弱电完成对各个电闸及阀门的控制,当单片机输出低电位信号时,动作元件得到信号,根据编写的指令控制继电器工作,带动电闸闭合,从而实现弱电控制强电,完成对带式输送机的 控制。

具体的动作原理是控制器的电信号分别传递给2路输入控制电路和9路的采集电路。其中在输入控制电路中,配备有连锁传感器,通过光电耦合把电器元件金相分离开来。

在9路的采集电路中,主要采集的信号是主电机和闸电极的关键不见得温度信号,通过该温度信号可以判断电机是否正常工作。外部的经过处理传递给A/D转换口,然后单片机执行初始化指令,寄存器记录A/D转换模式。

⑤通信电路

通信电路分别为RS485通信和CAN总线通信。主站与分站使用CAN总线通信,分站内部使用RS485通信。

控制器和显示器之间采用RS485通讯。为了控制数据传输的过程,防止数据的丢失,达到自动流控,选用立功科技的RSM3485PHT模块来作为分站内部的通信,其工作电压3.3V,具有能把芯片内部的TTL信号转化为RS485信号的功能。

在主站与分站采用CAN通信时,总线仲裁功能由CAN控制器实现,但是由于所选控制芯片内部未整合CAN控制器,于是应额外增加CAN控制器和收发器。控制器采取MCP2515 CAN Controller的型号,能够通过其SPI接口来传输信号。CAN收发器采取VP230的型号,其工作电压为3.3V,CAN发送(CAN_TX)和CAN控制器的TX-CAN接口相连,CAN接收(CAN_RX)和CAN控制器的RX-CAN接口相连,CAN收发器上的CAN_H和CAN_L和CAN总线相连,实现和输送机控制系统的通信,最高速率可达到1Mb/s。

(3)显示器硬件设计

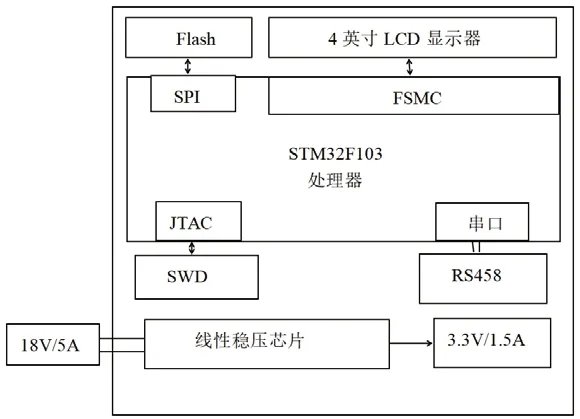

分站显示器硬件框图如图3所示。

图3 分站显示器硬件框图

分站显示器需要在显示屏上实时呈现出输送带在运行中的各种状态,另外,在发生意外情况突然掉电时,显示器也应该能够保存必要的参数,对此增加了一个具有512B容量的Flash存储器,显示器可通过SPI接口相连。显示终端选择分辨率320×480的4英寸LCD显示屏,通过STM32的FSMC(灵活的静态存储控制器)接口传输数据,LCD接口的1脚(LCD_CS)与FSMC_NE1相连。

3.软件设计

主站既需要能够通过逻辑运算控制分站传输数据,又要求能够完成对数据的处理并实时的显示,有极其重要的作用,是完成控制输送机的主要部分。分站所对应输送带的运行数据会实时发送给主站,主站在接收后需要对其进行分析处理并在显示屏上显示相应的画面,工作人员可观察到相应的状态信息,发送对机组的控制命令。根据所要求的功能,设置事件名称和数据对战,把主站内部的软件架构模块化,由系统调度器根据要求执行相应模块,完成数据的传输。如下图4所示。

图4 主站软件结构图

①CAN通信任务

CAN总线上的数据帧采取标准格式,十一位ID,它决定了数据帧发送的优先级。ID码包括主分站编码(1b)、帧类别编码(3b)、分站号(4b),帧数(3b)。CAN总线通信ID编码模式如下表1所示。

表1 CAN总线通信的ID编码模式

(1)主站软件设计

主分站编码表示该消息属于哪类终端,编码分类:

主分站编码0:主站发送的消息;

主分站编码1:分站发送的消息。

帧类别编码表示该消息的类型,有效编码:

帧类别编码000:控制信息/开关量信息;

帧类别编码010:参数信息/模拟量信息。

分站号编码表示该消息由几号分站发送,有效编码:

分站号000:分站0;

分站号001:分站1;

分站号010:分站2。

当发送较长数据时,可以采用帧数,如参数信息和模拟量信息帧。

为了接收数据,CAN通信需要具有中断服务函数,而为了完成对数据的处理,仍需具有CAN处理任务。

CAN通信中,中断函数把接收到的信息按照一定的排列存储进数组中。CAN处理任务一直对数组进行监控,数组为空时,不对数组进行处理,数组非空时,处理任务随即解析数组中的信息并对解析后信息进行存储。

②键盘输入任务

系统为了能够符合目的运行,仍有参数需要工作人员进行手动输入,如保护延迟时间、保护连锁等。给主站增加外接键盘设备,在中断时,工作人员可通过键盘进行输入参数进行控制。

③LCD显示任务

显示器可以显示运行时的各种状态及参数,具有多个交互界面。工作人员可以通过键盘设备输入相应指令来控制LCD更换显示界面。

④以太网通信任务

在带式输送机保护系统中,主站作为一个服务器,可以运行以太网服务程序,执行TCP/IP协议,接收以太网请求,传输必要的信息。

(2)分站软件设计

分站主要分为两部分,一是分站的控制器部分,二是分站的显示器部分。由于控制输送带时要求较高的配合且过程较为复杂,所以控制器进行分任务控制,主要包括输出执行和信号检测两大部分。而分站显示器需要实现对数据信息的显示。下图5为设计的分站软件流程。

图5 分站软件流程图

如图5可知,信号检测是输出执行的基础,输出执行是信号检测的目的,两者相互联系、互相辅助。信号检测中需要一系列基础工作,完成对按键信号、开关量信号及模拟量信号的检测,为下一步的输出执行任务给出相应的参数信息。在系统进行启动时,首先初始化输入输出设备,随后信号检测服务进行工作对各种参数进行判断是否合适,如果检测中发现问题,则及时对设备进行停止程序并输出语音“检测错误,请立即检查”,如果满足条件,输出语音“输送带即将启动,请您注意安全”,随后逐渐启动电机和电磁阀。运行中实时检测的结果出现问题时,检测任务会发出信号告知输出执行任务。

输出执行任务接收检测任务的信号,再进行逻辑判断,如果满足运行的条件,其相应控制的电机和电磁阀等设备就会开始运行,如果不满足运行条件,对设备不进行启动或停止。

显示器和控制器部分进行通信传输数据,实现对输送带状态的实时显示。本文中采取RS485通信方式将工作参数状态实时传输给LCD显示器。

4.应用测试

在晋能控股煤业集团某矿对该带式输送机控制保护系统进行了应用测试,应用该系统后,带式输送机不再出现皮带跑偏以及撕裂故障,经过长达半年的应用测试,并详细记录了皮带运输机的故障频率,主要部件的损坏情况以及监控系统的运行的稳定可靠性等数据,数据显示新设计的带式输送机控制保护系统相比于传统皮带运输机控制系统,更能实时跟踪监测皮带运输机运行情况,第一时间发现皮带运输机运行安全隐患,应用该新型保护系统可使带式输送机故障频率降低35%,生产效率提高40%,且在半年内该保护系统从未出现过故障,更好的保障皮带运输机的安全连续稳定运行,取得较好的应用效果。

5.结语

本文对带式输送机的工作流程进行了分析,由于PLC控制器成本高、通信性能低等制约,选择STM32嵌入式控制器对控制保护系统进行了设计,不仅具有PLC控制器的所有功能,而且成本更低,通信性能更强,在实际应用测试中表现十分可靠。在硬件方面,增加了从输入到输出的保护手段,在软件方面,利用中断输入实现更有效的输入,在控制方面,模块化设计不仅降低了设计的复杂性,而且更加方便控制。在井下实际生产后表明该系统的设计是成功的,能够替代传统的PLC控制,在其他方面还要更优。如果在以后的使用中可以对硬件也进行模块化,则将具有很好的互换性。