小型PLC系统在海洋起重机控制及安全改造中的应用

侯晓伟,王天舟,王 宁,汪 军,张 浩,李明月,李广越

(中海油能源发展装备技术有限公司,天津 300457)

0 引言

自20世纪90年代以来,中海油在各个海域跨越式大发展,海上平台日渐增多,随着时间的推移,平台生产和生活相关设备的机械和电气部件逐渐老化,这样就增加了总体的维修成本和难度。起重机是海上平台不可或缺的关键设备之一,同样也存在此类问题,尤其是20世纪80年代的老平台上的起重机,电气配件基本已经停产或改型,故障率居高不下,且控制功能简单,已经不适应现在平台生产作业的要求,这就势必需要对起重机的电气控制和安全防护系统进行升级改造。目前大多数海上平台起重机的电气控制系统与力矩控制系统分别独立运行,且力矩系统太过简单,力矩控制系统监控范围偏少,不能进行长期的数据存储,监控力度较弱,不便于后期起重机设备完整性管理。且力矩控制系统硬件繁多,故障率居高不下,选用的国外器件供货周期太长,通用性差且无法维修。为解决这些问题,本文通过选择目前主流的新型PLC控制系统及国产的传感器,根据设备的工艺流程及控制要求重新编写程序,把力矩控制集成到整个系统中,以优化设备的硬件组成,并提高器件的通用性及降低设备的备件库存,提高设备的使用效率并降低故障率。

1 海洋起重机电气控制系统

海洋起重机电气系统主要分为3大部分,分别包括动力驱动部分、电气逻辑控制部分及照明辅助部分。本文主要讲述电气逻辑控制系统部分,控制器接入诸多数字量和模拟量传感器,采集起重机变幅及主副钩上下限位信号、液压油温度信号、液压油液位信号、回油滤器堵塞信号、动力系统运行信号、力矩控制系统的重量和角度信号等,采集的信号通过控制器的内部逻辑运算、输出到执行机构和显示单元,来提示驾驶员在设备安全区域工作,对设备及人员进行有效的安全防护,保证安全生产作业。

2 吊机控制系统的硬件设计及特点

2.1 PLC的选择

PLC的选择原则[1]:(1)计算I/O点数量时应有足够的备用余量,通常保证15%的备用量,但由于选用的控制器具备I/O模块的扩展功能,因此只要考虑控制器自带I/O点数的最大能力,设计柜体时在控制器右侧留出备用模块的扩展空间即可;(2)适当的存储器容量;(3)具有数学运算,逻辑控制和通信等功能;(4)内部寄存器的配置和容量;(5)编程指令的种类及功能。基于这些原则,本次改造选用罗克韦尔公司旗下目前比较成熟稳定的Miroc1400系列的1766-L32BWA控制器,该控制器具有一个RS-232/485通讯端口、一个以太网端口和一个非隔离的RS-232通讯端口,每个控制器有32个离散I/O点[2];数字量输入、输出扩展模块采用1762-IQ8、1762-OW16;模拟量输入扩展模块采用1762-IF4,这些器件能满足起重机控制系统的需求,如图1所示。

图1 控制器及模块

2.2 触摸屏的选择

根据项目的实际需求,需通过触摸屏对起重机的工作状况及参数进行设定和显示。选用无扩展功能及不带键盘的PanelView Plus 6-600终端2711P-T6C20D8即可,采用专用的以太网线1585J-M8TBJM-4与PLC连接以提高数据传输的稳定性。PLC与触摸屏通讯后,PLC将起重机工作数据和实时状态传送至触摸屏进行显示,方便起重机司机及设备管理人员进行操作、数据采集及导出处理、参数设置、报表输出及查询等。

2.3 MicroLogix 1400系列PLC和2711P-T6C20D8触摸屏的主要特点

(1)配置灵活,MicroLogix 1400系列PLC的用户内存为20 kB,可以满足起重机控制的需求。

(2)高速处理能力,基于时间或事件触发的数据记录能力,能将控制器数据记录在一个单独的内存中,可以用做以后趋势显示及报警时的状态分析。

(3)信号可选,MicroLogix 1400系列PLC具有高性能输入/输出扩展能力,最多可带7个输入/输出模块。

(4)多级口令保护,能有效防止无关人员对程序进行篡改。

(5)2711P-T6C20D8触摸屏采用直流24 V供电,屏幕尺寸为5.7 in的彩色TFT显示屏,同样具有RS-232/485及以太网端口以用来和PLC通信(本系统采用以太网通讯即可)。存储容量为512 MB非易失性闪存和256 MB RAM。具备两个USB端口具有的安全数字(SD)卡槽可热插拔,卡槽支持1784-SDx SD卡,用于传输文件、升级固件或记录数据[3-4]。

(6)2711P-T6C20D8触摸屏所有终端均运行Win⁃dows CE 6.0操作系统(OS),具备满足大多数用户需求的OS功能,每个终端上会预先装载并激活6.10或者更高版本的FactoryTalk View Machine Edition(Runtime)软件,HMI画面及数据可以通过此软件进行开发。

3 吊机控制系统的软件设计特点及程序设计

3.1 设计特点

运行于Miroc1400系列的1766-L32BWA控制器相配套的编程软件为RSLogix500,它是针对包括Mi⁃croLogix®处理器,32位Windows操作系统为基础的梯形图编程软件。通过RSLogix500编写的程序可与触摸屏画面程序兼容[5-6]。其主要特点如下:

(1)是一款方便灵活的梯形图编辑器,用户在书写程序时可专心于应用程序的逻辑功能,而不用特地注意语法的对错;

(2)拖-放式的编程功能,用户能够在数据文件之间快速移动数据元素,在子程序和工程之间可快速移动梯级,或者在一个工程内的梯级之间快速移动指令;

(3)寻址向导方式可以方便的输入地址,减少按键错误;

(4)查询和替换功能,能够快速改变特定地址或者符号的数值;

(5)其用户数据监视功能,能够独立显示数据元素,从而方便观察它们之间的相互作用;

(6)软件可以为监视和显示过程数据提供趋势图和柱状图功能;

(7)SLC库用于保存和恢复部分梯形图逻辑,从而方便在任何罗克韦尔自动化SLC编程软件之间使用;

(8)比较工具可以通过图形化的方式显示工程的差异。

3.2 控制系统的程序设计

本系统的程序设计主要集中在对吊机各极限状况下的保护,工艺主要包含以下几个方面。

(1)液压油温度调节

液压油温度由温度传感器检测,检测的信号经过PLC控制器算出实际温度值并显示在触摸屏上[7],当液压油温度小于10℃时,液压油加热器自动开始工作,液压油加热工作时,指示灯亮,液压油加热到20℃(可以在触摸屏设定或根据起重机所处海域实际环境设定)时,温控器动作,停止加热。液压油加热器亦可将选择开关置于“手动”模式,此时液压油加热器不受油温限制,合上开关时开始加热,反之停止。当液压油温度大于40℃时(同样可以在触摸屏设定或根据起重机所处海域实际环境设定),液压油冷却器自动开始工作,液压油冷却器工作时,指示灯亮,液压油冷却至35℃(可以在触摸屏设定或根据起重机所处海域实际环境设定)时,停止冷却。液压油冷却器亦可将选择开关置于“手动”,此时,液压油冷却器不受温度及油温限制,合上开关时开始冷却,反之停止。

(2)力矩控制系统

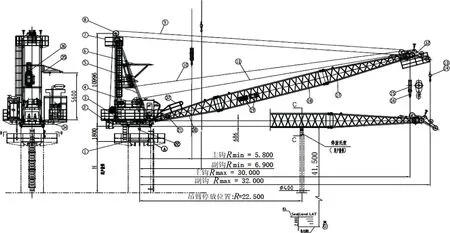

力矩控制系统是整个吊机安全防护系统的核心部分,当吊载大于90%额定负载时,预报警,黄色预警灯闪烁;吊载为100%额定负载时,报警,红色报警灯常亮;吊载为110%额定负载时,报警,红色警报灯常亮,蜂鸣器发出连续报警声,超力矩保护动作,吊钩不能上升,变幅不能下降。按下“强制按钮”,吊钩仍能上升、下降,变幅仍能上升、下降,但此时报警(指示灯+鸣音器)。起重机的吊载重量、变幅角度和工作半径等数据通过触摸屏进行显示和记录。起重机的吊臂角度和跨度不是纯粹的余弦函数,如图2所示。

图2 起重机角度、跨度

主钩跨度Y1是根据吊机吊臂的结构参数及X-AXIS(角度弧度值)按照公式计算得出的[8-9],其公式如下:

式中:E为起重机回转中心到吊臂后绞点的水平距离;C为主钩部分的全部吊臂长度;A为X-AXIS(角度分度值);A1为吊臂头部主钩起升滑轮中心到吊臂水平中心线的垂直距离。

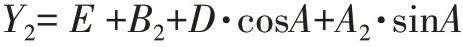

副钩跨度Y2是根据吊机的结构参数及X-AXIS(角度弧度值)按照公式计算得出的,其公式如下:

式中:D为副钩部分的全部吊臂长度;A2为吊臂头部副钩起升滑轮中心到吊臂水平中心线的垂直距离;B2为吊臂头部付钩起升滑轮半径。

(3)其他报警功能

其他报警功能包括液压油滤器堵塞、液压油低油位、高油温,达到报警值时相应的指示灯和蜂鸣器工作,当吊钩及吊臂到达上或下限位时,除了相应的指示灯和蜂鸣器工作外,对应的电磁阀工作,且及时控制液压油路进行有效关断,进入保护状态,实现起重机自我保护功能。

4 结束语

海洋平台起重机是石油平台的核心设备之一,其运行情况与石油平台的生产和生活紧密相关,因此设备良好可靠地运行十分重要。PLC控制器是起重机控制系统的核心部分,也是整个硬件系统的重要组成,能快速完成外界信号的全面接收,并通过内部的程序代码和计算方法,完成输入信号的分析处理,并实时向外部发出控制信号,以及时高效地驱动指示灯、电磁阀、继电器等执行机构来确保起重机安全稳定运行。本系统可提高起重机的主动安全防护性能,大大降低设备的故障率,为海洋石油平台的生活和生产保驾护航。