高H 2S含量天然气平台呼吸气系统调试技术探讨

邢运亮,王泽龙,耿恒业,鹿栋梁

(海洋石油工程股份有限公司,天津 300452)

0 引言

H2S是一种具有窒息性和刺激性的有毒气体[1-4],在海上油气田开采过程中,若发生H2S泄漏事故,将严重威胁人员生命安全。例如,阿拉伯海湾某平台、墨西哥湾某油井等均发生过H2S泄漏事故并致多人死亡[5-6]。因此,在高H2S含量天然气平台上必须配备相应的应急救生系统,确保平台人员在H2S泄漏后快速逃生。

呼吸气系统(Breathing air systems)是高H2S含量天然气平台救生系统的重要组成部分,目前国内海上平台大多只配备了便携式呼吸气瓶及面罩[7-8],而国外部分高H2S含量天然气平台均配备了完善的呼吸气系统,可提供呼吸气供应站、人员避难间、便携式呼吸气瓶等,以供海上平台人员在H2S泄漏事故发生时迅速逃生。

目前,国内技术人员对呼吸气系统的调试研究较少,因此本文以某国外项目为依托,参照现行技术标准,通过全面介绍呼吸气系统的原理及功能组成,结合现场调试经验,继而总结并形成呼吸气系统的调试方法及调试注意事项,旨在为未来项目的呼吸气系统调试及技术改进提供参考和指导。

1 呼吸气系统

1.1 系统原理

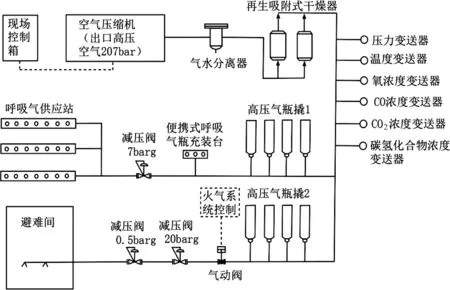

呼吸气系统主要由呼吸气压缩机包(现场控制箱、高压空气压缩机、气水分离器、干燥器),呼吸气撬(高压气瓶组撬、连接管汇)、呼吸气分配装置(便携式呼吸气瓶充装台、呼吸气供应站)、人员避难所增压撬(高压气瓶撬、避难间[9])等多个子系统设备组成,并且系统内还安装有多型控制阀门、监测计量仪器等单元部件。

呼吸气系统原理示意图如图1所示,呼吸气系统工作原理是空气压缩机产生高压空气,经过干燥器吸附过滤后,储存至高压气瓶撬中,再通过减压阀输送至呼吸气供应站以及人员避难间。

图1 呼吸气系统原理

1.2 系统功能

高H2S含量天然气平台上的呼吸气系统通过整合压缩空气生成、存储、再分配系统,监测计量装置以及人员避难间,组成一套完备的应急救生系统。呼吸气系统工作时,压缩机首先将空气压缩并经过干燥过滤后存储至高压气瓶撬内,通过压缩机出口各种气体浓度探头来检测气体质量,当检测到烟雾、可燃气或有毒气体时空气压缩机立即自动停机,从而保证了高压气瓶内呼吸空气质量。在火灾及H2S泄漏发生时,人员逃生过程中背带的呼吸气瓶一般只能持续使用15 min,呼吸气系统所设置的呼吸气供应站处有呼吸气瓶快速接头,人员在撤离前可通过呼吸气供应站实现持续的空气供应,从而减少个人呼吸气瓶内的气体使用,保障人员有足够的逃生时间。同时,因火气系统已探测到火灾及H2S泄漏,并触发报警,由火气系统逻辑控制的气动阀门(图1)将同步自动打开,人员避难间能立即投入正压呼吸空气,保障房间内人员有足够时间进行应急处理。

2 呼吸气系统调试方法

2.1 调试前准备

高H2S含量天然气平台呼吸气系统调试前,需仔细阅读调试大纲文件,并结合相关标准规范、设计规格书等参考文件编制呼吸气系统调试程序及调试表格[10];熟悉与待调试海上平台呼吸气系统相关的工艺流程图、系统原理图、设备布置图、接线端子图、因果逻辑图以及设备厂家资料等;在正式调试开展前,机械、电气、仪表各专业工程师应备好进行检查和功能测试所需的各类工具设备,检查部分仪表及测试用具的标定证书、校准证书是否合格且在有效期内。

2.2 调试前检查

呼吸气系统正式调试开始前需对现场作业环境及系统机械完工状态进行检查确认。现场调试工作的作业环境检查项有:作业区域是否整理清洁,照明灯光是否符合要求;现场作业环境温度及湿度是否满足调试工作要求;作业区域的通风是否顺畅流通,是否存留有毒、有害及可燃物品;作业区域能否建立区域隔离[11-12],是否配备经过合格认证且足量的消防设备等;作业区域的紧急逃生通道是否干净无阻碍。

系统机械完工状态检查项有:检查设备出厂前的检验报告以及现场安装施工后的检验报告;检查系统设备管线试压检测报告,管线密性试验报告;检查现场管路上仪表卡套及丝扣连接是否正确且紧固牢靠;检查系统设备管线仪表的现场安装、接线报告以及标定证书;检查现场所用电缆的校线报告;确认设备进行安全隔离;确认呼吸气系统的安装完整性满足调试作业开展的要求。

2.3 现场调试

(1)呼吸气系统现场调试时首先应进行仪表回路测试及安保功能测试,检查动力电缆绝缘状态,检查设备机油液位是否正常,检查呼吸气系统工作流程上的阀门是否保持在正确开关状态等。

(2)当前述各项检查确认无误后,UPS(不间断电源)向呼吸气系统本地控制盘送220 V电源,低压盘向系统设备送440 V电源。现场点动空气压缩机电机,进行急停按钮功能测试,检查电机转向,若转向反向则需打开电机端盖进行倒相序操作,转向无误后启动设备并记录启动电流及运行电流。在空气压缩机运行过程中检查A、B两组干燥器是否满足以15 min为间隔,实现相互切换再生功能;检查往复式空气压缩机气缸外排水电磁阀是否正常工作。

(3)测量并记录压缩机运行时的机体震动值、噪声值、机体运行时外壳温度、电机转速等参数,数据应记录在试验报告中并分析是否符合标准。呼吸气系统内的往复式空气压缩机运转时易产生压缩机机体振动并伴随机械噪声,压缩机气缸内的气体压力呈现周期性变化的特征,导致缸内出现气体噪声,同时引发气缸、连杆、机体的振动而产生固体噪声[13-14],上述共同构成往复式空气压缩机噪声的主要来源。压缩机气缸内气体力沿其余零部件如活塞、连杆、曲轴等传递到设备机体表面,并诱发设备机体表面的高频振动与结构噪声。此外,控制气缸中气体进出的气阀交替启闭,因此阀片与升程垫和阀座循环冲击而产生噪声,若气阀弹簧力过大将出现阀片颤振,从而加剧噪声影响;曲柄连杆做往复运动时,惯性力不能有效平衡会引发零部件振动与噪声,往复惯性力在机体上产生周期性变化的倾覆力矩,同时也引起压缩机设备内部零部件共振和噪声。往复式空气压缩机是呼吸气系统的核心设备,是高压空气气源设备,其运转是否正常将直接影响到呼吸气系统整体的平稳运行,针对前述所分析的压缩机运行时产生伴随的机体振动及多种噪声,可以从运行声音及温度、部件转动及磨损等方面依据相关标准做现场技术判断别,但是判断压缩机工作状况在很大程度上和现场技术人员的水平有关,因此在现场调试时一般需要设备厂家提供技术支持。

(4)缓慢建立压缩机出口管线压力分别为50 barg(1 barg=0.1 MPag)、100 barg、150 barg、207 barg时进行停机保压,在所有管线仪表卡套、法兰及丝扣联接处喷洒肥皂水以检查是否有泄漏。

(5)若存在泄漏则需要系统停机,进行管线泄压,然后对泄漏处进行处理。由于调试前,施工方已完成管线的密性试验,并出具报告,因此法兰面处应当不存在泄漏;如果卡套处存在泄漏,需要考虑是否更换卡套;如果丝扣处泄漏,需要考虑采用涂抹丝扣胶后重新紧固或生料带缠绕后紧固的方法。

(6)最后在额定工作压力207 barg下保压30 min,确保压力没有下降或压力下降不超过1%(即少于2 barg)方为合格,同时在调试表格中对照各项测试内容记录测试结果。

3 调试注意事项

(1)呼吸气系统调试时管线中为高压气体,在调试过程中存在管线泄漏或爆裂的风险,因此必须要做好区域隔离,所划范围不应过小。

(2)由于系统设备管线上安装有减压阀,应检查其前后有无安装压力表,避免因减压阀失效引起减压阀后压力超高,从而导致管线上疏水装置或压力表等超过其最大安全工作载荷。

(3)检查撬内电磁阀是否工作正常可靠,避免因电磁阀故障而导致疏水装置的水不能顺利排放。

(4)海上平台经过拖拉运输安装等过程,尤其是经历较大的环境温度变化后,易引起卡套的紧固力度不足而产生泄漏,因此在海上安装就位后,需要重新检查卡套及丝扣连接处是否紧固。

(5)呼吸气系统涉及较多管线连接,因此易存在仪表卡套大面积泄漏现象,在调试现场应根据实际情况进行具体原因分析。一般可能的原因有下列几类:①在仪表压力管路中通过采用卡套式连接方式,包括闸阀、卡套式截止阀及接头等多种阀门及Tube管连接而成,在实际海上平台项目中,现场使用的卡套连接件存在多个品牌且不同品牌连接件直接混用,易引起卡套接头大面积泄漏;②在海上平台现场安装施工时应确认Tube管完全插入到接头中,且卡套处不存在因弯曲而导致的变形,鉴于现场安装作业时部分施工承包商技术水平不足,易导致仪表卡套安装大面积不合格而引发泄漏;③管件末端的毛刺应当清理去除,确保管路在穿过双卡套时不易卡塞,同时保护卡套的密封边缘。若施加较大外力,管路强行穿过卡套,也易造成卡套密封边缘的损坏,结合本项目现场施工过程来看,部分仪表卡套因为存在泄漏而进行反复拆卸,也出现了密封边缘失效的现象[15]。

(6)由于压缩机与干燥器是成撬设备,易存在成撬后现场设备内部空间不足的问题,导致维修及检修难度加大甚至无法进行。例如系统设备在现场进行安装时仍在整改撬内设备布局,给现场调试工作开展带来极大影响,因此在资料审查阶段及设备出厂验收阶段要严格检查该项内容。

4 结束语

呼吸气系统作为海上高H2S含量天然气平台安全救生系统的一部分,对保障高H2S平台人员在紧急情况下的安全逃生发挥着重要作用。本文通过对呼吸气系统的组成、原理及功能进行全面介绍,具体阐述现场调试方法,总结调试过程中注意事项并进行探讨分析,形成主要结论如下:(1)空气压缩机作为系统核心设备,其运行中易产生机体振动及噪声,在调试过程中应从运行声音及温度、部件转动及磨损等多方面进行观察判断;(2)系统连接管线涉及大量卡套丝扣,其发生泄漏的原因主要有多品牌元件混用、安装工艺缺陷、密封边缘外力损坏;(3)注意检查系统管线密性,并在平台安装就位后复查卡套丝扣连接;(4)在资料审查阶段及设备出厂验收阶段严格检查压缩机与干燥器成撬内部空间分配。综上,本文以期对未来海上石油平台上所使用的呼吸气系统的调试、日常运行维护及技术改造提供技术参考。