基于三维激光扫描与复杂曲面重构技术赋能产品开发创新设计

肖宏涛,杨振国,刘 璇

(1.佛山职业技术学院机电工程学院,广东佛山 528137;2.湖南农业大学机电工程学院,长沙 410128)

0 引言

随着新科技不断涌现,产品开发设计的手段进一步融合发展,加快了家电产品的迭代。而迭代的效率更是是一个企业的竞争力,目前产品开发也在慢慢抛弃传统的复杂低效的手工设计流程,开发也从纯粹的正向设计迈向以逆向设计为基础融合正向创新设计的动态创新设计[1-2]。即从三维激光扫描、复杂曲面重构、创新设计到3D打印制造技术等新工艺组成了动态创新设计。采用激光三维扫描是因其具有良好的环境适应性,符合一线企业使用的特点[3-4],而曲面重构涉及到数据领域划分,对特征提取有较高要求,本文将从点、线、面、体4个方面简述曲面重构的关键技术[5]。本文以电吹风出风口原型为例,通过三维激光扫描与复杂曲面重构和创新设计得到最优化的参数化模型,再利用3D打印技术进行样件试制,验证创新模型的使用效果。即对原件进行三维激光扫描得到点云数据,再使用点云处理数据进行数据修复与封装达到STL的封装小平面体。以STL数据为参考基础,进行数据面域的划分重构,把各个曲面约束关系缝合达到参数化模型,这样就完成了逆向设计部分。通过吸收原模型的优点,再进行正向设计创新产品。通过3D打印技术,对创新的数模进行样件制造验证实际功能,大大减少新产品开发的浪费,缩短设计生产周期,达到产品快速迭代的目标,提高产生的设计与制造效率。

1 三维激光扫描技术

电吹风出风口原件的数据获取是采用先临三维科技的手持式Free Scan X7激光扫描仪进采集。三维激光扫描仪在技术上采用了多线光栅激光器以及先进的双7线扫描技术,ClassⅡ(人眼安全),高速扫描可达480 000次/s,精度高达0.03 mm,扫描方式灵活,不受物体大小、材质、颜色等影响。扫描参数如表1所示。

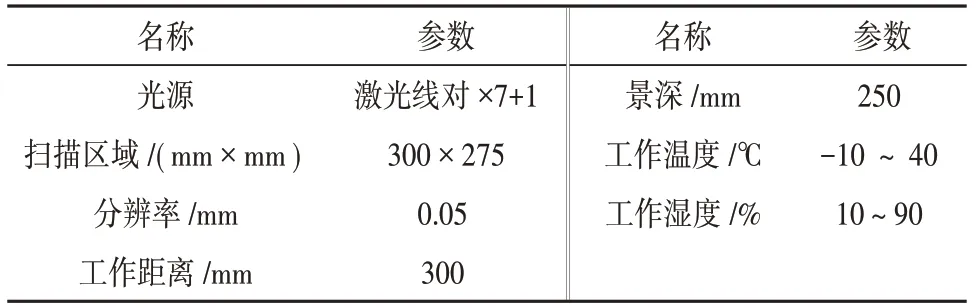

表1 激光扫描参数信息Tab.1 Laser scanning parameter information

1.1 数据采集前设备初始化

在三维激光扫描使用前需要对环境进行分析,参考表1所示的参数信息。当工作的温度和湿度与上一次标定的参数相差大于10%时就需要进行标定,或当设备在使用前有小幅度碰撞震动过也需要重新进行标定。

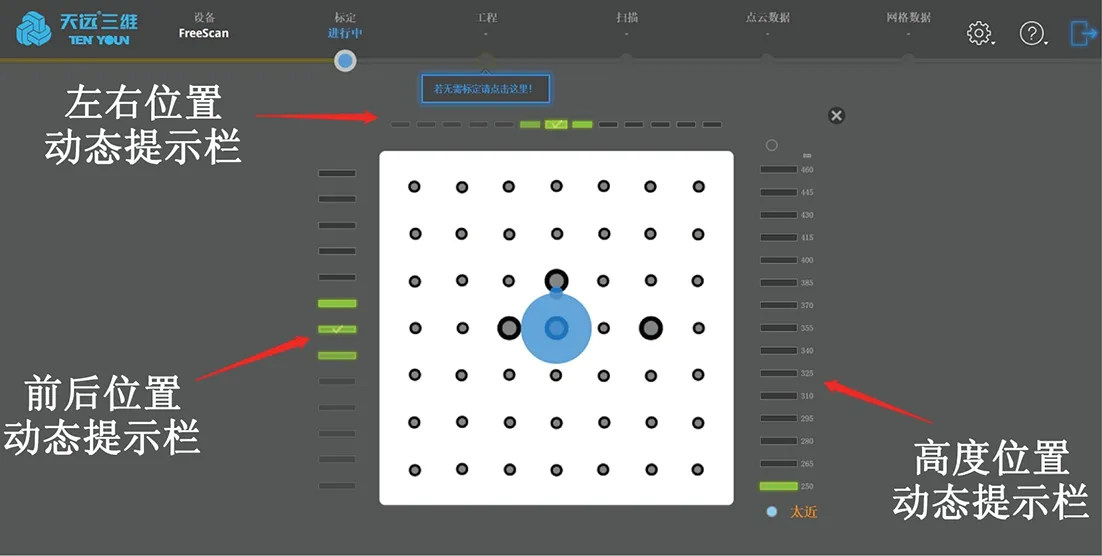

首先取出标定板,在使用标定板时需要注意操作规范,正确佩戴棉质感手套。第二是启动Free Scan x7扫描系统,进入工具栏的标定环节,标定需要采集18个位置点,具体可以通过4个方向进行采集,在标定时系统有位置修正提示,根据提示调整扫描仪的前后、左右、上下移动的要求,如图1所示[6]。

图1 扫描系统初始化标定界面Fig.1 Scan system initialization calibration interface

1.2 三维扫描前处理

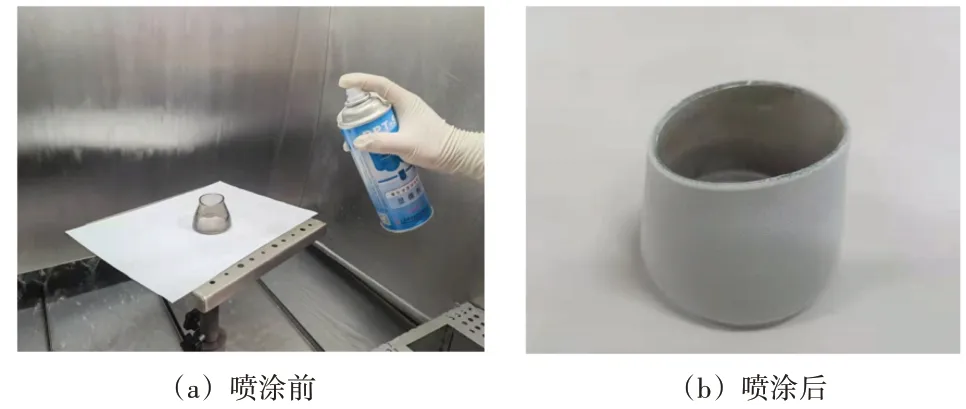

三维激光扫描系统属于光学原理,为了提高扫描精度,需要对扫描原件、即电吹风出风口进行扫描前处理,包括喷涂显像剂、粘贴标志点、橡皮泥固定原件等步骤。

首先对原件进行喷涂显像剂。因为喷涂显像剂可以提高扫描光栅的对比度,压制光噪的产生。本次试验采用显像剂为DPT-5型号,在喷涂时显像剂与原件距离为30~40 mm为合适,注意在喷涂时要必须保证喷涂均匀,不能出现漏喷和喷流等情况,标准的操作效果如图2所示。

图2 原件扫描前处理的喷涂显像剂Fig.2 Theoriginal spray developer

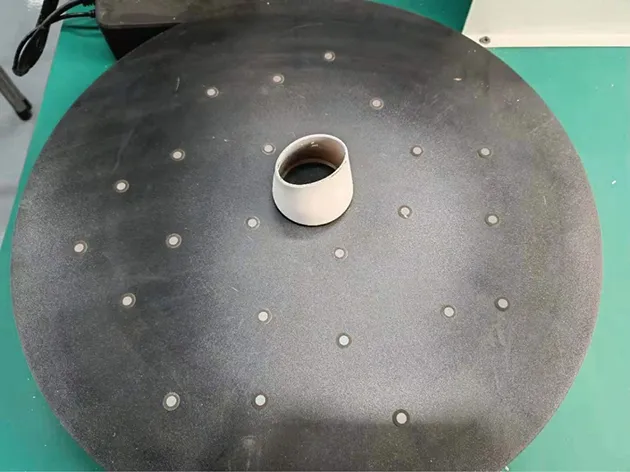

当完成显像剂的喷涂时还需要进行标志点的粘贴[7]。标志点在三维扫描过程起了获取的的点云拼接和空间匹配功能,所以粘贴标志点是在三维扫描中属于很重要的环节。在粘贴标志点时需要注意两个原则,一是标志点的粘贴不能形成规律,这样会影响对标志点的编码,导致数据拼接错误;二是标志点不能粘贴在细小特征上,这样会导致数据采集的缺漏。标志点的粘贴效果如图3所示。

图3 粘贴标志点Fig.3 Marking point

扫描路径的设计。本次试验采用扫描四分法,即通过4个角度对原件进行三维扫描。电吹风出风口上下两端特征曲面复杂,也是零件的装配结构,所以需要对这两个位置进行高精度、全方位扫描,得到建模所需的数据特征。为达到所需效果,在扫描时可以采用扫描转盘小角度转动。侧壁属于大曲率曲面,在扫描时可以进行定角度快速扫描采集数据。内壁扫描时,为了提高数据质量,可以根据光学原理,让扫描仪的光栅最多的投射到内壁上,保障能采集到足够的数据进行点云拼接。

1.3 点云数据采集

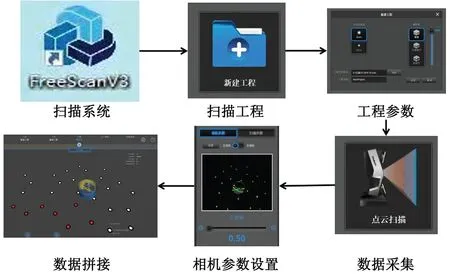

在三维扫描阶段时,对设备参数的设定较为重要。扫描前处理属于物理处理,而三维扫系统中的曝光、增益和对比度也较为重要,会直接影响点云的生成和噪点的过多产生,具体扫描流程如图4所示。

图4 三维激光扫描流程Fig.4 3Dlaser scanning process

(1)启动扫描系统。打开电脑桌面的Free Scan软件。

(2)新建工程。在新建工程时需要对项目参数进行设定,本次试验采用的是6 mm的标志点,所以勾选标志点类型时要注意选择。还有项目中还需要设置点云的解析度,数字越低采集到的点云距离越大,特征就越模糊,采集的速度就越快,反之点距小、特征精细、运行速度慢,所以在设置参数时需要根据硬件质量和被扫描原件特征需求进行合理参数设置[8]。本次试验样件有上下端的细小特征,所以采用了0.1 mm的解析度保障特征精度。

(3)点云扫描。在扫描系统中有3个扫描的工艺,针对本次扫描的特点,选择点云扫描选项。在进入扫描前需要对扫描仪的相机参数进行设置,也是本次扫描的关键步骤,可以把扫描头对准被测量原件,观察动态窗口,光栅条为绿色时曝光和对比度达到平衡,就可以设置本次扫描的相机参数。

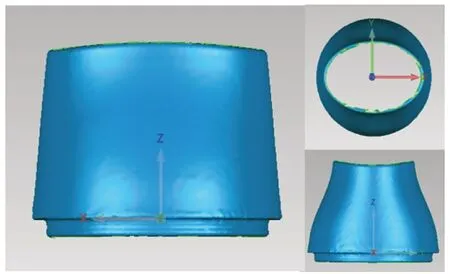

(4)数据采集。三维扫描需要遵守基本原则,即先采集标志点定宏观扫描框架,再扫描大面幅的特征,最后采集细微特征。在扫描时需要让原件与转盘固定为一个整体,这样可以保障标志点拼接的精准度[9]。通过上述步骤便可得到电吹风出风口的点云数据,再利用点云处理软件进行剔除冗余点、降噪、封装、补洞得到原件的STL小平面体数据,效果如图5所示。

图5 STL封装数据Fig.5 STL encapsulatesdata

2 复杂曲面重构

经过前面的三维扫描前处理和数据采集与修复,得到电吹风出风口的非参数化STL数据,为了符合设计要求和生产要求,就需要对其进行曲面重构,即把STL数据进行领域划分,并拟合出参数化曲面。再划分领域时需要根据实物进行分析区域关系,通过曲面的约束与缝合得到参数化模型,为下步的创新设计提供参数依据。

2.1 对齐坐标系

坐标系是一个设计的基础,会直接影响后期特征的设计与加工。规格的坐标系可以提高设计与加工的效率。通过分析电吹风的实物,可以确定下端面有一部分为装配的圆柱体,所以可以确定圆柱体是回转轴为坐标系的Z轴,柱断面作为X-Y基准面;再分析原型的外形形态,得知电吹风出风口是左右对称的设计,那么便可以提出对称平面作为X-Z平面。确定坐标系后,可以使用Geomagic Design X软件进行对齐坐标系,具体过程如图6所示。

图6 对齐坐标系Fig.6 Aligned coordinatesystem

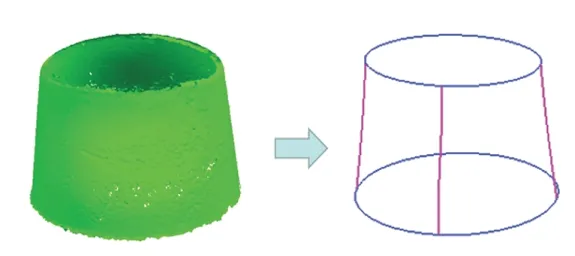

2.2 特征线提取

在复杂曲面重构中,特征提取是非常重要的环节。对参数化模型重建进行划分,可以分为点、线、面、体4个阶段,在三维扫描时已经提取出来了点云数据,而如何在海量的点云中抽取出特征点和拟合出曲线具有重要的造型意义。线上阶段为点而划成面,是模型的骨架元素。模型的特征线主要涉及3种特征线型:主骨架线、轮廓线、形状线。提取特征线前需要对原型进行特征归类分析,找到搭建面的关键曲线,在STL小片体重可以利用反光的原理,划定曲线的范围,通过曲线类型的确定和曲率的设置确定特征线的定形和定位。通过原型分析,确定电吹风出风口的特征曲线,如图7所示。

图7 提取特征曲线Fig.7 Extraction characteristic curve

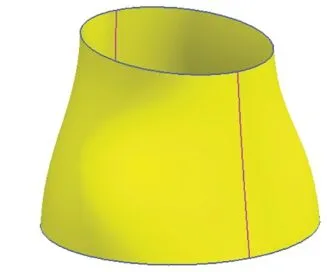

2.3 曲面重构

从逆向设计角度来分析,曲面重构就是对STL小平面体进行面域划分,再赋予曲面的参数,而曲面拟合参数的设计是在曲面重构环节中的重点,曲面拟合达到面域顺滑要求[10]。所以在曲面重构是需要不断分析面的光顺性,不断修正拟合参数。更具最小二乘法公式,拟合都是通过点进行拟合计算,所以曲面重构的方式有两种,一种是通过提取特征点进行拟合光顺曲线再拟合出参数面,这种重建的点驱动线带动曲面的变化,其设计逻辑性强,后期的修型方便;还有一种是直接在点云数据中选择点进行拟合出曲面,这种方式的曲面重构效率较高,但少了特征线驱动,这样会造成后期修型困难。电吹风出风口采用了点、线、面的驱动方式进行曲面重构,效果如图8所示。

图8 电吹风曲面重构Fig.8 surface reconstruction

3 创新设计

完成上述的曲面重构之后,根据电吹风的主体表面特点进行创新设。分析原件的特点,发现电吹风出风口与主体衔接不顺畅,增加出风的阻力,所以可以对出风口的外表面进行创新设计。第二是发现出风口与电吹风主体的连接结构可以进一步优化,提高零件装配可靠性。

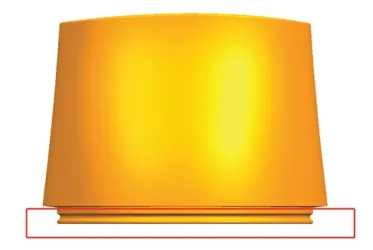

3.1 电吹风出风口曲面衔接设计

为了改善电吹风出风效果,通过参考前面的曲面重构的数据,提取最大轮廓,抽取出两端顶点,再从中段中随机提取4个控制点,通过最小二乘法的三次多项式,计算4个通过点的三次多项式拟合,设多项式即的值,通过计算可以得到曲线的最优曲率,令曲面更加顺滑,拟合结果如图9所示。

图9 G1曲面衔接Fig.9 G1 surfaceconnection

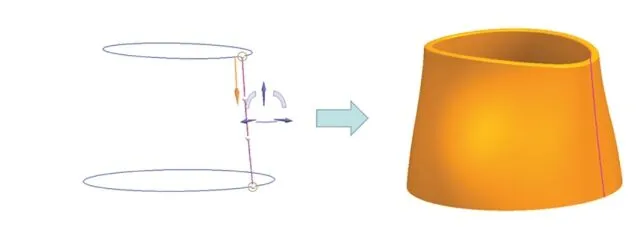

3.2 装配结构设计

原电吹风出风口是采用卡扣是装配设计,会出现漏风情况,影响使用体验感。为了解决这缺陷,本次试验对出风口进行了创新设计,采用U型环槽的装配设计,增大出风口与主体的装配面,提高整体的气密性。装配槽如图10所示。

图10 装配槽设计Fig.10 Assembly groovedesign

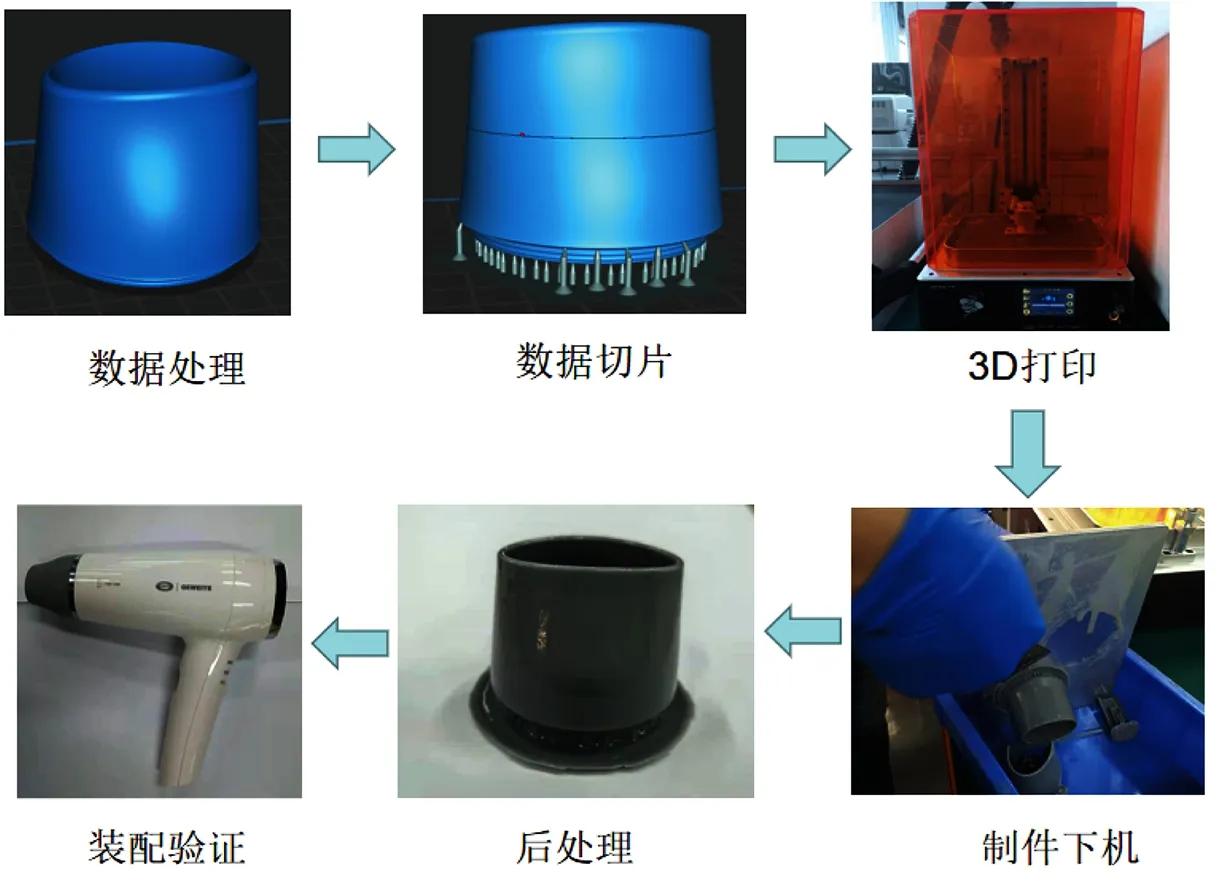

4 3D打印验证

进行了电吹风出风口的数据采集、曲面重构、创新设计之后得到创新模型,进行3D打印样件制造验证装配[11]。在进行打印前需要带模型进行STL数据化,在近似化时需要把数据公差设为0,否则容易出现烂面或破洞。数据切片需要注意设置打印机层高,本次试验以光敏聚合物为原材料,使用DLP曝光进行逐层固化叠加,即就是把创新模型进行分层切片、离散堆积增材制造[12]。具体3D流程如图11所示。当产品打印完成时,还需要对其进行后处理,把打印的支撑进行剥离,并对残余的支撑点打磨抛光,发现固化不完整时,可以采用紫外线灯进行二次固化定型,由于3D打印都会存在台阶效应,所以制件会存在公差偏大的情况,可以测量装配位置再进行修型打磨,直到顺利装配为止。最后当发现打印产品不符合设计目标是可以再次修改参数化模型,再打印试制,直到满足设计要求为止。

图11 电吹风出风口的3D打印Fig.11 3D printing of the original

5 结束语

本文以电吹风出风口为载体,验证了基于三维激光扫描、曲面重建、功能创新设计和3D打印样件是可以作为对产品开发的高效设计链。对比传统工艺,其减少了很多反复修模的环节,可以把每一个环节拆解单独完成,符合目前的工种协助设计要求,提高设计效率,加快产品的迭代。而三维扫描和曲面重建环节还可以吸收原型的优秀设计元素,较少样件试制次数,压缩产品生产的周期。新工工艺的产品每个功能都可以数字化设计和快速验证,为设计提供更系统的灵感。通过本次试验,这种新的设计工艺是可以体现企业产品设计新理念的。