高低温条件下双柱式隔离开关机械性能研究

师丽芳,刘 杰,姚灿江

(河南平高电气股份有限公司,河南平顶山 467001)

0 引言

隔离开关是一种没有灭弧装置的开关设备,主要用来断开无负荷电流的电路,隔离电源,在分闸状态时有明显的断开点,以保证其他电气设备的安全检修,在合闸状态时能可靠地通过正常负荷电流及短路故障电流[1-5]。此外,双母线接线中,隔离开关在其断口两端接近等电位的条件下,可以带负荷进行分合闸操作,进行母线转换[6-9]。

随着坚强智能电网的建设和国际市场的开发,隔离开关的使用环境随之发生了较大的变化,尤其是在低温覆冰的苛刻环境下,对隔离开关的机械性能要求相对较高,在低温环境下操作隔离开关,容易发生操作机构内部结冰或结霜而导致机械故障,且在低温环境下,隔离开关的传动机构润滑油脂性能退化,加上热胀冷缩引起机械零件之间装配间隙变化,易导致机构卡滞,使超高压隔离开关产生合闸不到位、动作迟缓甚至分合操作失败。

目前尚未见到国外关于隔离开关的低温研究,国内各大开关企业在东北也有低温产品的运行,但是没有深入的低温研究与数据检测统计,对隔离开关低温研究尚属起步阶段。

因此,本文借助现有的有限元分析软件研究隔离开关应力及变形随温度变化情况[10-12],并重点分析隔离开关关键零部件受力及变形情况,同时,为了验证仿真分析的准确性,设计相关零部件应力测试试验,为后续隔离开关的优化设计奠定基础。

1 隔离开关的结构及工作原理

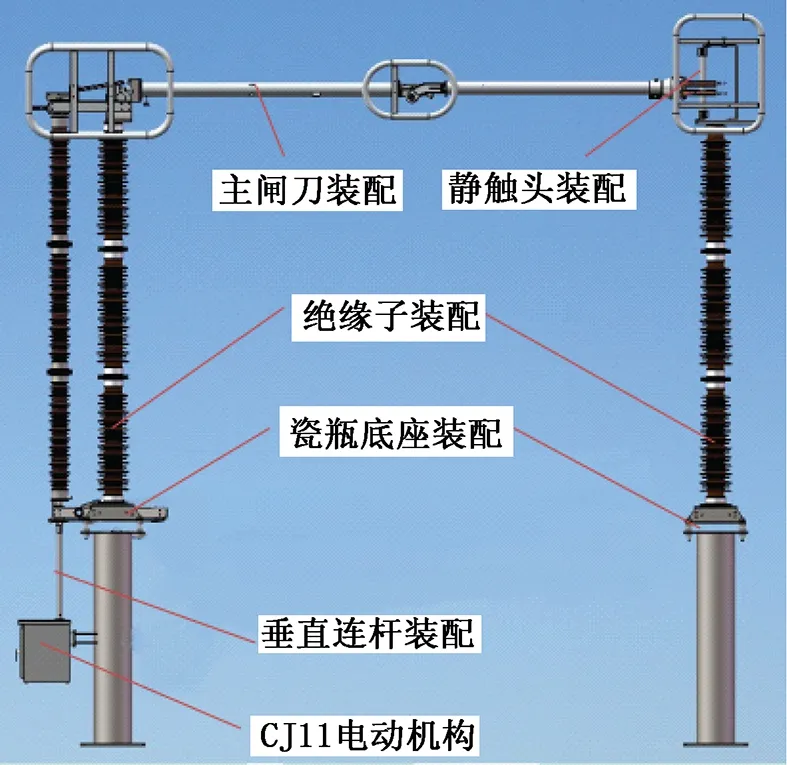

隔离开关按照绝缘支柱数量可分为单柱式、双柱式、三柱式、五柱式和悬挂式,本文以双柱式隔离开关为例,结构如图1所示。

图1 双柱式隔离开关结构Fig.1 Structure diagram of double column disconnector

双柱式隔离开关主要包括支持底座、导电部分、绝缘子、传动机构和操作机构,具体为支持底座、CJ11电动机构、垂直连杆装配、瓷瓶底座装配、绝缘子装配、主闸刀装配和静触头装配等结构

双柱式隔离开关整体结构为机械手式的单臂折叠型,设计原理先进,采用双柱单臂折叠插入式结构,支抗震性能优越,其分合闸过程采用折叠伸缩运动,产品操作灵活、运动平稳、性能可靠[13-16]。

2 隔离开关的机械性能仿真分析

进行常温下(20℃)双柱式隔离开关在电机扭矩恒定时的静力学分析,研究隔离开关整体及各部件的应力与变形,分析其强度刚度是否满足材料性能要求。

在动触头接触区域施加压强,模拟最大的500 N夹紧力,对模型施加重力场,利用ABAQUS软件的静力分析来模拟实际工况,研究隔离开关整体机构的应力分布及变形。

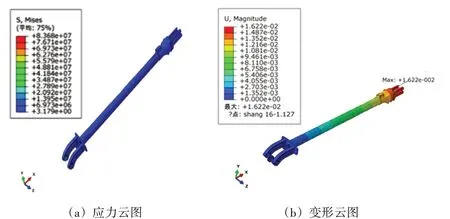

2.1 上导电管及动触头夹持系统仿真分析

双柱式隔离开关上导电管及动触头夹持系统在夹紧力最大工况时的应力分布云图和变形分布云图如图2所示。由图可知,在23℃时,系统模型最大等效应力为83.68 MPa,导电管及动触头夹持部分的最大变形为16.22 mm,均小于材料的屈服强度,结构强度满足材料性能要求。

图2 上导电管及动触头夹持系统应力及变形云图Fig.2 Stress and deformation nephogram of upper conductive tube and movingcontact clampingsystem

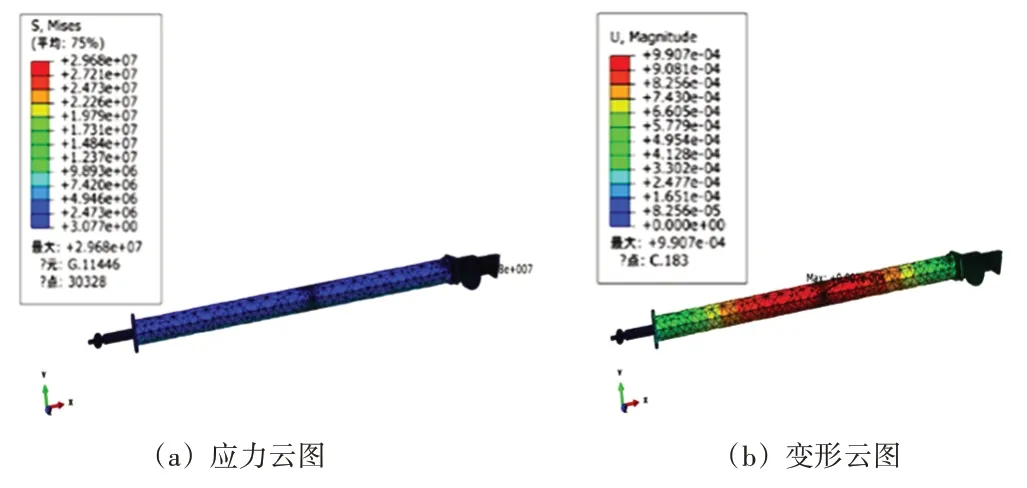

2.2 下部导电管仿真分析

在动触头接触区域施加压强,模拟最大的500 N夹紧力并施加重力场,通过计算,获得20℃下铝制下部导电管在夹紧力最大工况时的应力云图及变形云图如图3所示。由图可知,20℃下,下部导电管最大等效应力为29.68 MPa,最大变形为0.990 7 mm,远小于下部导电管材料的屈服强度,因此结构强度满足材料性能要求。

图3 下部导电管应力及变形云图Fig.3 Cloud diagram of stress and deformation of lower conductive pipe

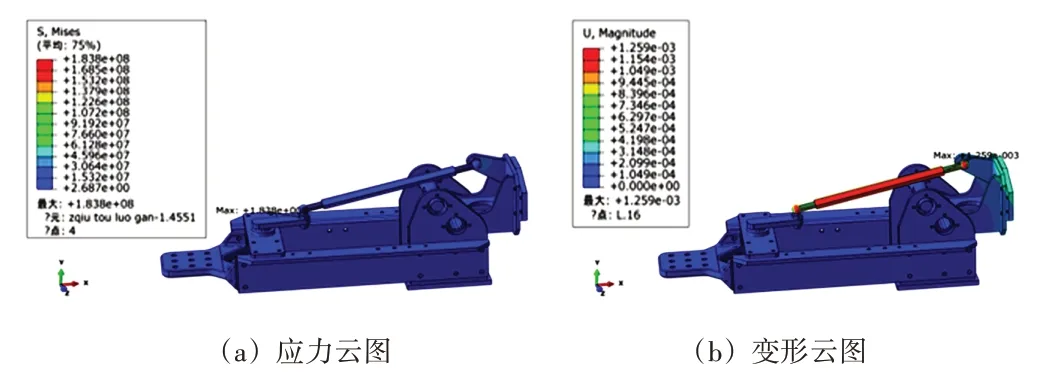

2.3 箱体内部机构仿真分析

在动触头接触区域施加压强,模拟最大的500 N夹紧力并施加重力场,通过计算,获得20℃箱体内部机构在夹紧力最大工况时的应力云图及变形云图如图4所示。由图可知,20℃下,箱体内部机构最大等效应力为183.38 MPa,最大变形为1.259 mm,远小于材料的屈服强度,因此结构强度满足材料性能要求。

图4 箱体内部机构应力及变形云图Fig.4 Stressand deformation nephogramof internal mechanismof box

3 温度对双柱式隔离开关关键件机械性能影响研究

常温下(20℃)进行双柱式隔离开关在电机扭矩恒定时的静力学分析,分析后改变材料和温度相关的材料参数,包括线膨胀系数、杨氏弹性模量、泊松比、比热容、热传导率等,其他参数不变,进行双柱式隔离开关不同温度下的静力学分析,研究隔离开关整体及各部件的应力与变形,分析其强度刚度是否满足材料性能要求。

在动触头接触区域施加压强,模拟最大的550 N夹紧力,ABAQUS分析采用静力分析来模拟实际工况,得出-60℃、-40℃、0℃、+20℃、+60℃等温度下关键件的应力云图和变形云图。

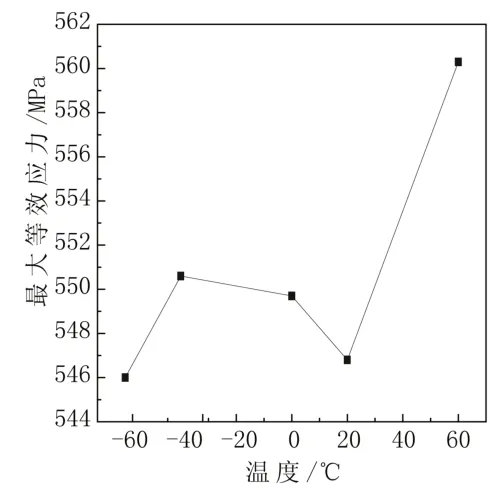

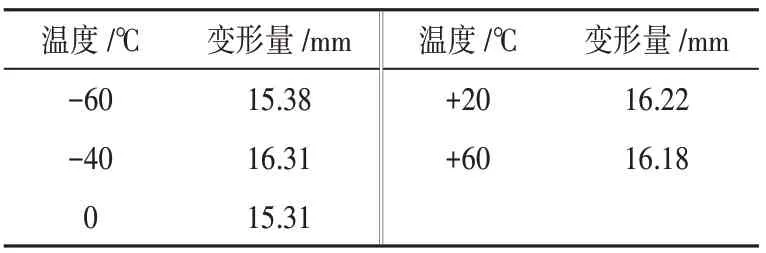

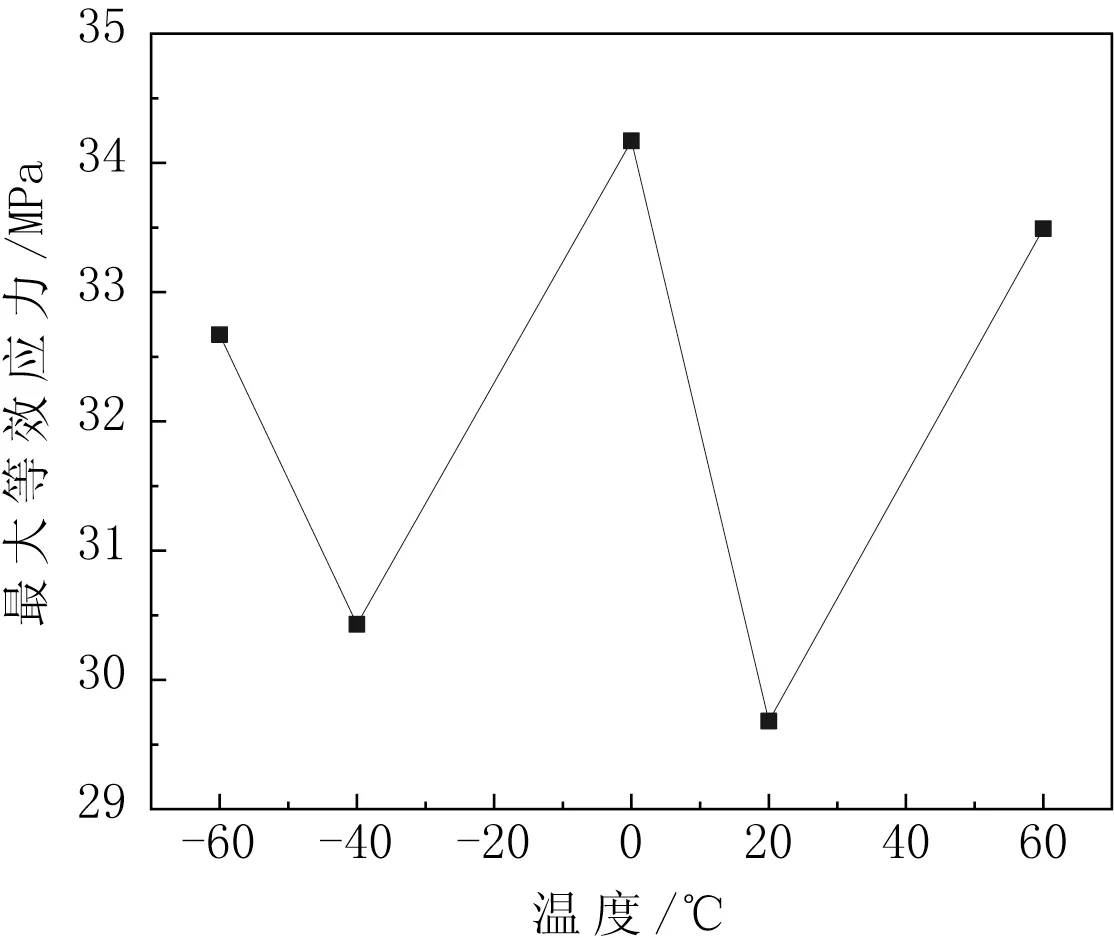

不同温度下上导电管及动触头夹持系统最大等效应力如图5所示,不同温度时上导电管及动触头夹持系统变形情况如表1所示。

图5 上导电管及动触头夹持系统应力与温度之间关系曲线Fig.5 Relationship curve between stress and temperature of upper con⁃ductivetubeand movingcontact clampingsystem

表1 上导电管及动触头夹持系统最大变形Tab.1 Maximum deformation of upper conductive tube and movingcontact clampingsystem

根据图5可知,上导电管及动触头夹持系统的最大等效应力随温度的变化发生改变,但变化不大,由表1可知,不同温度下,上导电管及动触头夹持系统的最大变形不是恒定的值,当温度变化时,其最大值有波动。

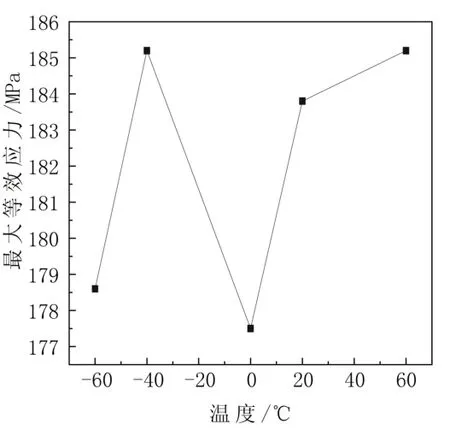

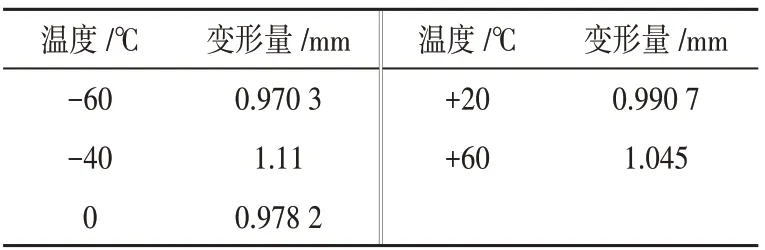

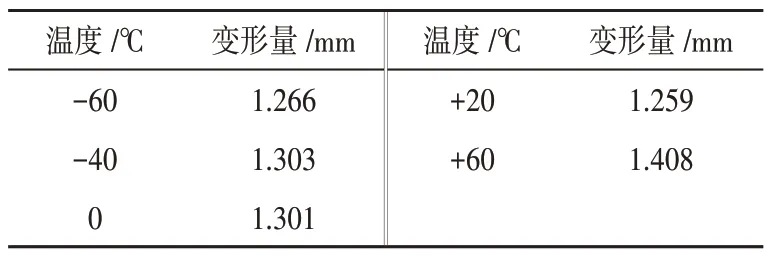

不同温度下下部导电管最大等效应力如图6所示。由图可知,下部导电管的最大等效应力随温度的变化发生改变,但变化不大。不同温度时齿轮轴变形情况如表2所示。由表可知,不同温度下,箱体内部机构的最大变形不是恒定的值,当温度变化时,其最大值有波动,最大变形量的变化将引起隔离开关零部件内部产生和温度相关的应力,同时引起动触头和铜棒之间夹紧力的变化。

图6 下部导电管应力与温度之间关系曲线Fig.6 Relationship curvebetween stress and temperature of lower conductivepipe

表2 下部导电管最大变形量Tab.2 Maximum deformation of lower conductive tube

不同温度下箱体内部机构最大等效应力如图7所示。由图可知,箱体内部机构的最大等效应力随温度的变化发生改变,但变化不大。不同温度时齿轮轴变形情况如表3所示,由表可知,不同温度下,箱体内部机构的最大变形不是恒定的值,当温度变化时,其最大值有波动。

图7 箱体内部机构应力与温度之间关系曲线Fig.7 Relationship curve between stress and temperature of internal mechanismof box body

表3 箱体内部机构最大变形量Tab.3 Maximum deformation of internal mechanism of box

4 双柱式隔离开关上导电管应力试验研究

由上述分析可知,隔离开关上部导电管变形最大,因此本试验以上部导电管为测试对象,进行应力试验研究。

上导电管采用管材,考虑弯曲变形对导电管壁厚的影响,按照弯曲后管壁变化情况,结合双柱式隔离开关产品工况,对上导电管进行受力分析,此次受力分析,整根导电管管壁变化按相同进行计算。

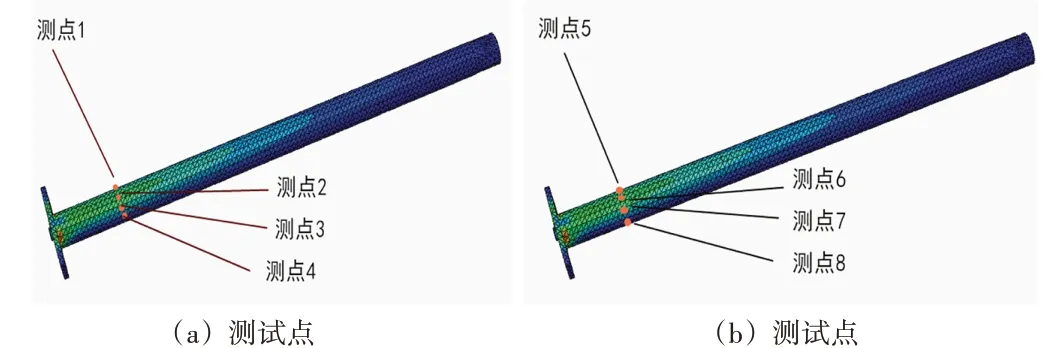

在上导电管上应力较大位置的圆周方向选取8个测试点,使8个测试点绕导电管周向均布,8个应力测试点的位置选择如图8所示。

图8 试验测试点Fig.8 Test points

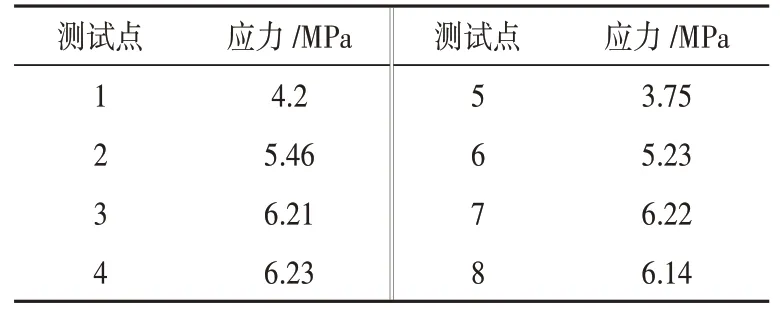

根据上面设定的8个测试点的坐标位置,在上导电管上选取8个测试点进行试验,在合闸状态下对上导电管8个测试点进行力了应力测试。应力测试数据如表4所示。

表4 应力测试数据表Tab.4 Stress test data

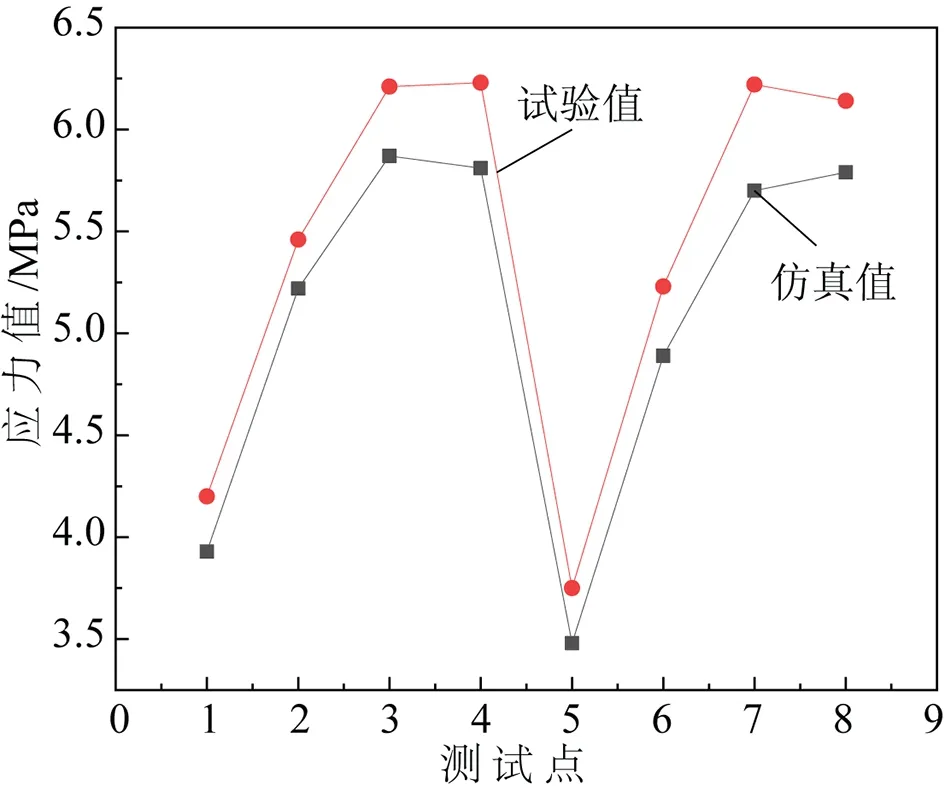

将仿真数据于试验测试数据进行对比分析如图9所示。由图可知,仿真分析结果和试验测试试验结果接近,测试点应力应变变化趋势一致。仿真数据和实验数据之间的误差小于10%,符合行业标准,说明仿真结果正确。

图9 应力仿真值与试验数据对比Fig.9 Comparison between stress simulation value and test data

5 结束语

(1)常温下,对双柱式隔离开关关键件进行仿真分析,结果表明最大应力均小于材料的屈服强度,结构强度满足材料性能要求。

(2)环境温度变化时,关键件结构的应力和变形量均发生改变。

(3)常温下对双柱式隔离开关上导电管进行了应力测试试验,计算获得其应力,将测试结果与仿真结果进行对比,发现所选8个点试验测试的应力结果均在仿真计算所获得的上导电管最大应力的范围之内,说明了仿真分析结果和试验测试结果的一致性。并且针对隔离开关野外工作环境温度的复杂性和多变性,在不能通过试验进行相关测试时,可以通过仿真的方法进行隔离开关相关性能的分析及出现故障时的故障排除,为进一步优化和提高隔离开关的性能提供技术支持。