一台水泥窑锅炉余热利用率的测试研究

薛红香,张霞,张哲,李继生

(泰安市特种设备检验研究院,山东泰安271000)

0 引言

能源的短缺是目前全世界都面临的一项严重考验,在这样一个大背景下谋求发展,开发新能源是一个方面,更重要的是在节约能源上下足功夫。事实上,节约能源是一个国家能够可持续发展的关键因素之一,如果还坚持传统的能源利用方式,不能使资源有效地循环利用,就会使社会的整个资源环境加剧恶化,并且会造成能源快速枯竭。因此,推广节能设备是势在必行的一大举措。

目前,国内余热节能锅炉的设计和研发已经逐渐成熟,余热锅炉,是指利用工业过程中的各种废气、废料或废液中的余热及其可燃物质燃烧后产生的热量把水加热到一定温度的锅炉。余热是在工业生产中未被充分利用就排放掉的热量,它属于二次能源,是一次能源和可燃物料转换后的产物,余热锅炉是对社会和环境的一大贡献。

国内外对工业锅炉能效测试及节能改造的研究较多[1-3];对循环流化床锅炉能效分析,并计算锅炉的各项热损失和热效率,分析影响热效率的主要因素[4];研究了中小型煤粉电站锅炉能效、热损失及改造前后热效率的比较研究[5]。但是国内外对余热锅炉利用率的测试分析极少涉及,尤其是对水泥窑锅炉,关于窑头AQC锅炉和窑尾SP锅炉同时进行余热利用率测试及计算更是没有。因此研究水泥窑余热锅炉利用率的测试及计算,对余热锅炉运行工况各参数进行测试及分析,及时掌握锅炉运行的状况,对余热利用率的提高具有指导性意义。

1 测试锅炉基本概况

该水泥窑余热锅炉于2013年10月投用,水泥窑余热锅炉由窑头和窑尾两台锅炉组成。窑头锅炉型号为QC220/380-38.5(4.7)-1.6(0.35)/360(190)(以下简称AQC锅炉),锅炉额定蒸发量38 500(4 700)kg/h,额定蒸汽压力1.6(0.35)MPa,额定蒸汽温度360(190)℃,余热烟气进口量220 000 Nm3/h,余热烟气进口温度380℃,设计余热利用率74.1%;窑尾锅炉型号为QC3600/300-18.8(6.8)-1.7(0.35)/280(190)(以下简称SP炉),锅炉额定蒸发量18 800(6 800)kg/h,额定蒸汽压力1.7(0.35)MPa,额定蒸汽温度280(190)℃,余热烟气量360 000 Nm3/h,余热烟气进口温度300℃,设计余热利用率37.2%。

1.1 锅炉系统

近年来人们对低碳环保的呼声愈来愈高涨,国家对社会活动所产生的碳排放量严格控制。倡导低能耗、低污染、低排放的经济模式。因此,锅炉行业在保证锅炉安全运行的前提下产生了低排放和节约能源的理念。水泥窑余热锅炉能够使废气热量充分的被利用,一方面保证热量利用更充分;另一方面也降低了燃料的消耗成本。其次也减少了氮氧化合物和硫氧化物的排放,同时余热锅炉的烟气处理装置对最后的尾气进行了净化处理。

为了进一步提高余热利用率,该水泥窑AQC锅炉与SP锅炉均采用采用双压系统,双压系统是按照能量梯级利用的原理,在同一台余热锅炉中设置两个不同压力等级的汽水系统,分别进行汽水循环,产生高压段和低压段两种过热蒸汽;高压段过热蒸汽作为主蒸汽、低压段过热蒸汽作为补汽分别进入补汽凝汽式汽轮机,推动汽轮机做功发电,双压余热发电系统使能量得到合理利用,余热回收效率提高。AQC锅炉中高压低温过热器出口过热蒸汽(约19.7 t/h)与来自SP锅炉过热蒸汽(约18.8 t/h)混合后(总的蒸发量38.5 t/h)进入高压段高温过热器。

1.2 测试试验任务及目的

依据GB/T10863《烟道式余热锅炉热工试验方法》采用正平衡法对该台水泥窑余热锅炉(窑头AQC锅炉和窑尾SP锅炉)进行运行工况余热利用率测试,测试主要运行参数和计算该锅炉的余热利用率。

1.3 测试依据

此次测试依据为TSGG0002-2010《锅炉节能技术监督管理规程》和GB/T10863《烟道式余热锅炉热工试验方法》及双方签订的合同中有关技术要求[6-7]。

1.4 测试流程

测试试验人员根据该台水泥窑余热锅炉受热面的布置情况、试验任务和目的要求、现场具体情况以及测试依据编制该台锅炉的余热利用率测试方案,确定测试方法和测试项目以及试验用仪器仪表设备(仪器仪表应在校验合格的有效期限内)。测试流程如下:(1)该台水泥窑余热锅炉资料审查;(2)编写测试试验方案;(3)方案审核;(4)现场测试试验;(5)测试数据的整理计算与分析;(6)出具测试报告;(7)测试试验结束。若测试试验方案审核不通过,测试人员重新编写测试试验方案,直到方案审核合格后方可进行下一步工作。

2 测试试验过程

2.1 测试试验要求

余热利用率的测试试验应满足以下要求:(1)余热锅炉汽水系统应严密、无泄漏、烟风系统消除不正常的泄漏;(2)所有受热面在试验前均处于正常运行的清洁状态;(3)确定余热锅炉主、辅机运转正常,余热资源正常、稳定;(4)正式试验前余热锅炉达到稳定状态。

2.2 测试过程说明

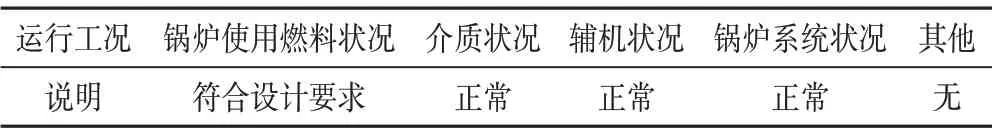

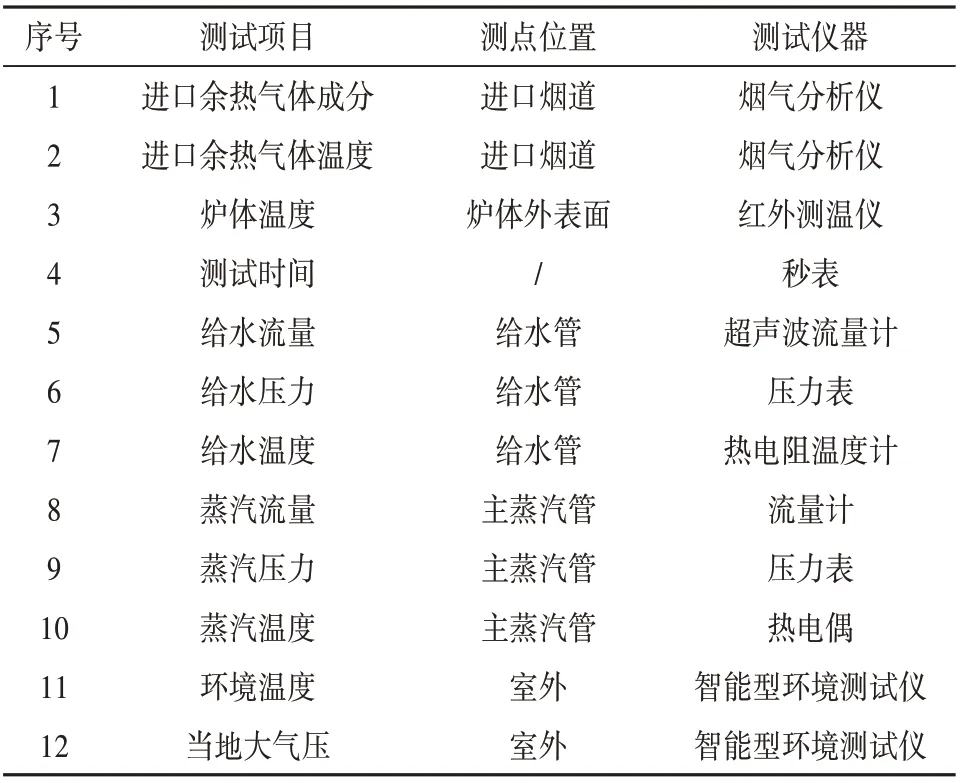

本次该余热锅炉余热利用率采用正平衡法进行测试试验计算。测试时间为该余热锅炉(AQC锅炉与SP锅炉)各实际运行工况下测试,测试时间均为4 h,AQC锅炉与SP锅炉测量读数次数均为17次,间隔读数时间均为15 min。AQC锅炉和SP锅炉余热利用率测试工况说明如表1所示,测试项目及测点布置说明如表2所示。

表1 余热利用率测试工况说明

表2 测试项目及测点布置说明

3 测试数据整理及计算

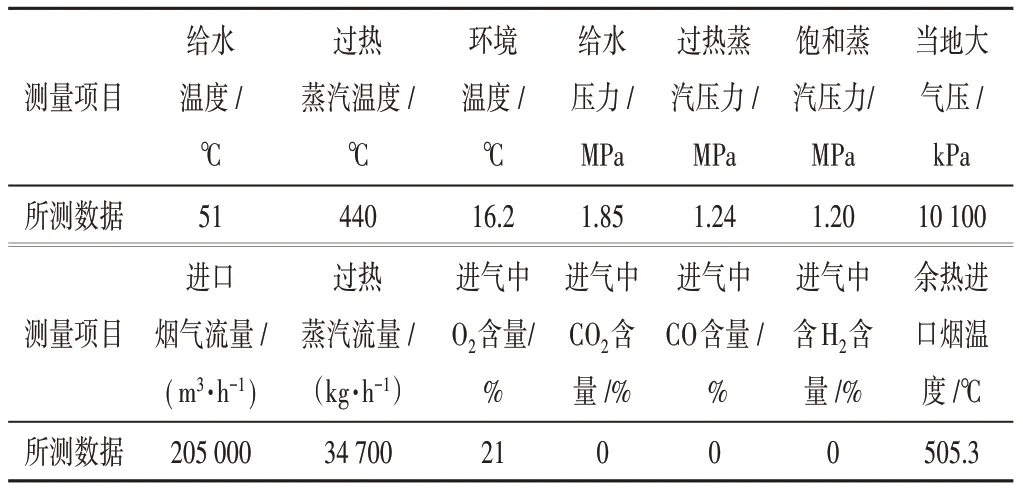

3.1 窑头AQC锅炉测试数据

该台水泥窑窑头AQC锅炉余热利用率现场测试原始数据如表3所示。

表3 窑头AQC锅炉现场测试原始数据

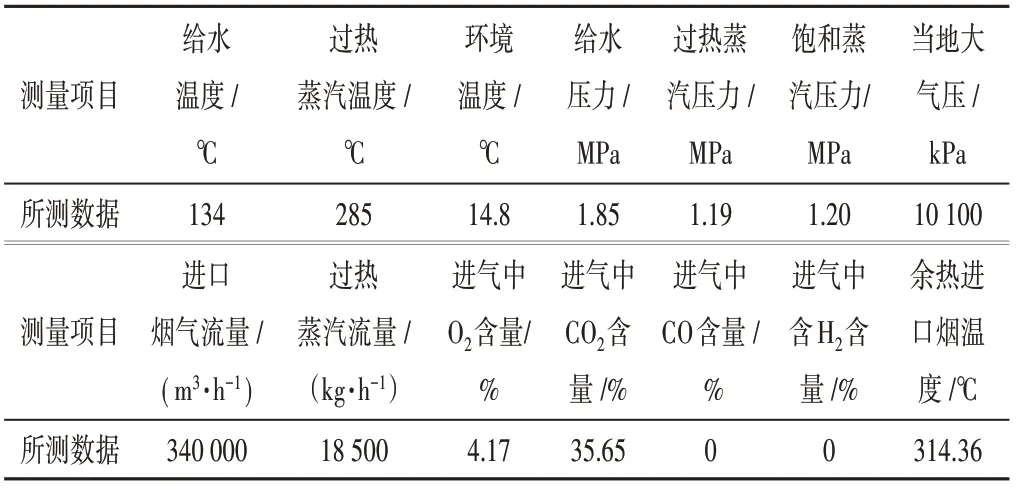

3.2 窑尾SP锅炉测试数据

该台水泥窑窑尾SP锅炉余热利用率现场测试原始数据如表4所示。

表4 窑尾SP锅炉现场测试原始数据

3.3 余热利用率数学模型的建立

该台水泥窑余热锅炉采用正平衡法测试与计算,依据GB/T10863《烟道式余热锅炉热工试验方法》该台锅炉余热利用率ξ计算数学模型如下:

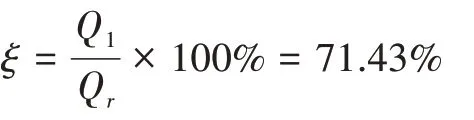

式中:ξ为余热利用率,%;Q1为有效输出热量,kJ/h;Qr为输入热量,kJ/h。

3.3.1 输入热量

式中:V为标准状态下的气体体积流量,m3/h;Cr为余热资源的比热,kJ/(m3•℃);tr为余热资源温度,℃;tk为环境温度,℃。

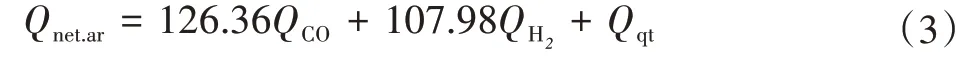

Qnet.ar为余热资源中所含可燃物质的收到基低温发热量,kJ/m3,则有:

式中:QCO为余热资源中CO含量,%;QH2为余热资源中H2含量,%;Qqt为余热资源中所含有的其他可燃气体的发热量,kJ/m3。

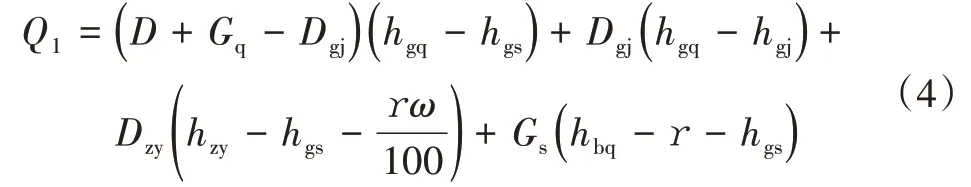

3.1.2 有效输出热量Q1

式中:Q1为有效输出热量,kJ/h;D为过热蒸汽流量(实测蒸发量),kg/h;Gq为过热蒸汽取样量,kg/h;Dgj为过热蒸汽减温水流量,kg/h;hgq为过热蒸汽热焓(实测),kJ/kg;hgs为蒸汽锅炉给水热焓(实测),kJ/kg;hgj为过热蒸汽减温水热焓,kJ/kg;Dzy为自用蒸汽流量,kg/h;hzy为自用蒸汽热焓,kJ/kg;ϒ为炉水的汽化潜热,kJ/kg;ω为饱和蒸汽湿度,%;Gs为炉水取样量,kg/h;hbq为饱和蒸汽热焓(实测),kJ/kg;

3.4 余热利用率的计算

3.4.1 窑头AQC锅炉

由现场测试数据和建立的余热利用率数学模型,将窑头AQC锅炉所测相关数据代入数学模型式(2)和式(3)得AQC锅炉的输入热量Qr=137 936 764.6 kJ/h;将所测相关数据代入数学模型式(4)得AQC锅炉的输出热量Q1=137 936 764.6 kJ/h

将计算得到的Qr和Q1的数值代入数学模型式(1),计算该窑头AQC锅炉的余热利用率ξ为:

3.4.2 窑尾SP锅炉

该台窑尾SP锅炉余热利用率ξ的计算方法同3.4.1,由现场测试数据和建立的余热利用率数学模型计算得:SP锅炉输入热量Qr=163 396 262.5 kJ/h;SP锅炉的输出热量Q1=52 012 108.1 kJ/h;SP锅炉余热利用率ξ=33.70%。

4 结束语

余热锅炉是余热再利用,是节约能源、降低消耗、实现资源综合利用的节能型设备,既可以降低工业企业生产的成本、提高企业的经济效益,又可以降低余热废气的排烟温度和排尘浓度,减少空气污染和温室效应,使企业做到资源循环利用,实现清洁生产。

该台水泥窑余热锅炉本次运行工况余热利用率测试试验,窑头AQC锅炉余热利用率71.43%,与该AQC锅炉的设计热效率值74.1%相差3.60%;窑尾SP余热利用率33.70%,与该SP锅炉的设计热效率值37.2%相差9.40%,由测试计算数据得到该台水泥窑窑头AQC锅炉和窑尾SP锅炉的余热利用率与设计数值相差均在10%以内,余热利用率极高,实现节能减排的目标。