随钻地质导向工具结构设计与性能分析

张崇儒,席文奎,王振宇

(西安石油大学机械工程学院,西安 710065)

0 引言

当前,随钻地质导向技术是解决老井增产复产治理问题的关键。采用随钻地质导向技术能大大提高对地层、构造、储集层特征的判断和钻头在储集层内轨迹的控制能力,从而提高油层钻遇率、钻井成功率与采收率,实现增储上产,节约钻井成本,经济效益重大[1]。

精确获得地层构造信息、控制储集层内轨迹的关键在于随钻地质导向工具的研究与设计[2]。针对这一关键问题,国内外相关领域的专家学者都先后开展了研究工作。当前,国外在随钻地质导向工具的研究工作中处于前沿领先地位,其中以APS、Schlumberger和Halliburton等为代表的技术服务公司生产的随钻地质导向工具最能代表当今国外公司在该项技术上的发展水平[3],代表性仪器有:Schlumberger公司新一代近钻头方位伽马成像系统IPZIG;Halliburton公司新一套近钻头方位伽马成像仪器GABI;Baker Hughes公司多功能随钻仪器On⁃Trak;Weatherford公司方位伽马能谱测井仪器SAGR[4]。调研资料显示,已商业化应用的随钻地质导向工具主要分为探管式工具和钻铤式工具[5-6]。探管式工具的缺点在于探管数量较多,缺少机械件保护,工具的机械性能易受钻具串大扭矩及机械振动影响,导致获取的地层构造信息不准确;而钻铤式工具的研究目前停留在原理论证、电路设计与数据解释层面,对工具结构设计的研究甚少。本文针对钻铤式工具的结构设计开展研究工作,考虑井下随钻工具的工艺可行性与机械可靠性,其基本特征在于采用整体式设计,将传感器和电子元器件安装在钻铤开槽区域内部,并使用密封件保护精密元件,实现工具的小型化和功能集成化,解决了随钻地质导向工具机械性能差、获取的地层构造信息不准确的问题,提高了井下工具的油层钻遇率、钻井成功率与采收率。

1 仪器结构设计

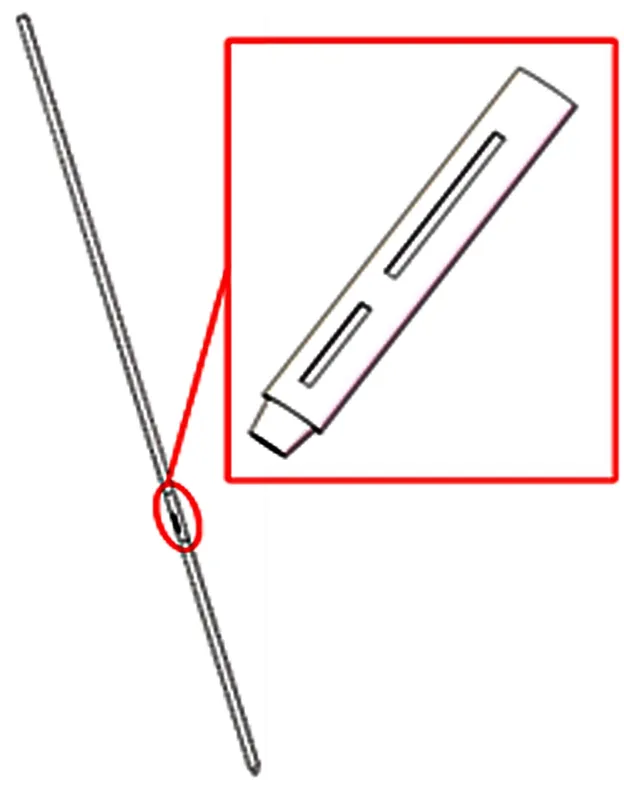

随钻地质导向工具结构设计如图1所示,包括钻铤本体、螺纹扣型、密封件、钻井液流道和偏心槽。

图1 工具整体结构

工具采用钻铤式结构,螺纹扣型位于钻铤本体的两端,用于与上部钻铤和下部动力钻具安装对接,承受一定的轴向钻压与扭矩;钻井液流道布置于钻铤本体的轴心,用于通过泥浆钻井液,主要承受水眼压力;偏心槽位于钻铤本体径向的外边缘,用于安装控制单元、供电单元、探测单元等功能部件,通过增加偏心槽的个数可以增加功能部件的安装数,从而提高工具的测量精确度与使用时间;密封件通过螺钉连接在钻铤本体上,要求密封件耐高温与腐蚀,并能承受较大的外部压力,用于保护功能部件。

随钻地质导向工具处于井下高温高压环境及复杂钻进过程,其功能部件均侧装于钻铤本体中,考虑功能部件受外力易损坏的特性,必须开展针对仪器钻铤本体的结构强度分析。

2 仪器有限元分析

2.1 材料选择

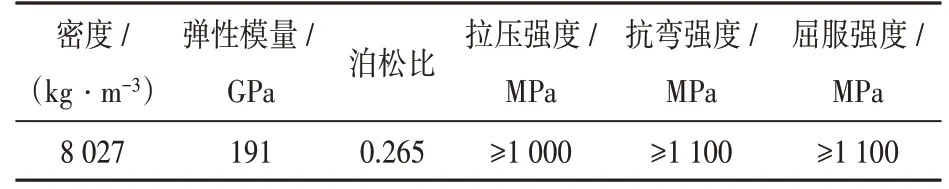

随钻地质导向工具安装有精密且易损的传感器和电子元器件,然而在钻井过程中,钻铤往往具有磁性,使磁性测量仪器不能得到正确的地层构造信息数据,因此要求选用的钻铤材料没有磁性或弱磁性,同时兼备较好的强度、刚度及抗腐蚀性能。通常使用无磁金属材料,其力学性能参数如表1所示。

表1 无磁金属材料力学性能参数

2.2 模型构建及网格划分

根据随钻地质导向工具的设计参数与工艺参数,完成了工具整体的有限元模型构建及网格划分,控制网格尺寸在10 mm,采用自由网格划分方法,共得到327 651个节点,192 716个单元。如图2所示。

图2 有限元模型网格划分

2.3 载荷条件设置

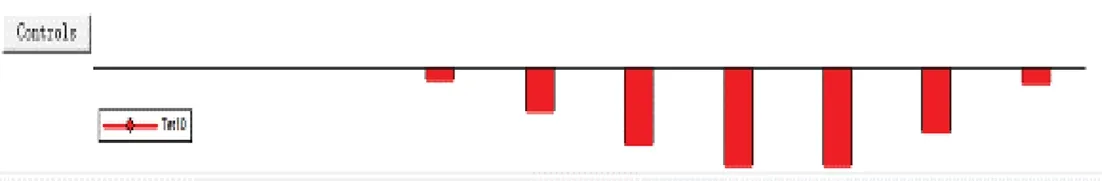

检查有限元模型的网格质量,如图3所示。柱状图越靠近右侧,表示网格质量越好[7],可见本文的有限元模型的网格质量良好,满足分析计算要求。

图3 网格质量评估

只有了解和掌握随钻地质导向工具实际承受外部载荷的特征,才能使有限元分析计算的结果更好地反映工具的力学性能。

实际钻井过程中,井下钻具串处于两种工作模式种。第一种是不开动地面转盘,仅有井下动力钻具运转的模式,此时,工具承受较大动力钻具的输出扭矩及钻头破岩过程中的各种反冲击力;第二种是开动转盘且井下动力钻具运转的模式,此时,工具不仅承受较大动力钻具的输出扭矩及钻头破岩过程中的各种反冲击力,还承受钻柱带动动力钻具外壳旋转造成的扭矩。

可见,工具承受外部载荷的数量很多而且原理复杂,其中轴向钻压、扭矩及水眼压力的影响最为明显。

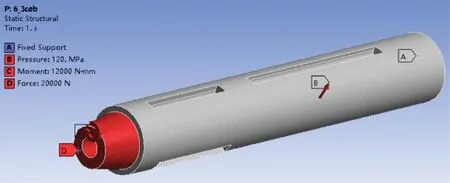

本文考虑实际钻井过程中钻具在滑动、旋转及破岩钻进中的受力及机械振动,载荷条件设置如表2所示,模型载荷施加如图4所示。

表2 有限元载荷条件

图4 有限元模型载荷施加

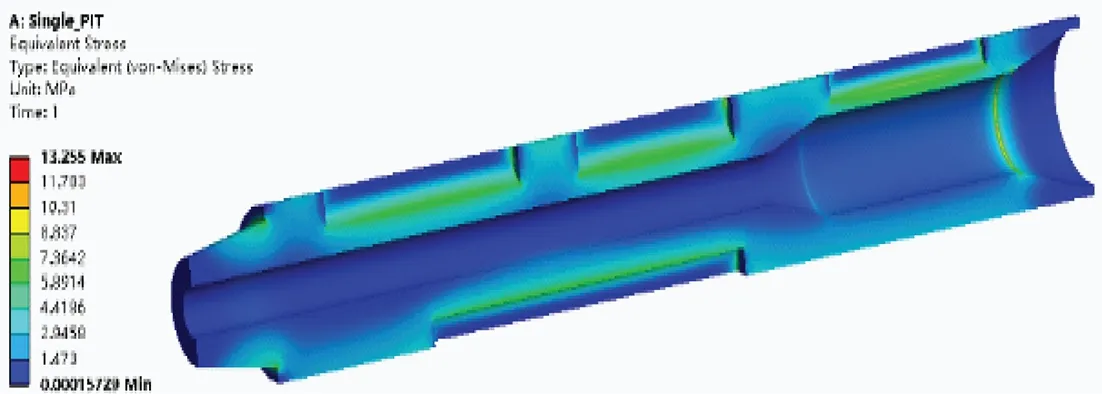

2.4 强度分析

有限元强度分析结果如图5~7所示,可以得出:(1)水眼压力对钻铤本体的结构强度影响最大,其最大应力位置发生在轴向中部开槽处,轴向钻压与扭矩对结构强度的影响较小;(2)影响结构强度的主要因素为水眼压力,即泥浆钻井液通过钻井液流道时,对钻铤本体内部的压力作用的最大应力为291.86 MPa,可见工具的结构强度满足机械性能要求,且远小于材料的屈服强度极限(1 000 MPa)。

图5 钻铤本体轴向钻压等效应力

图6 钻铤本体扭矩等效应力

图7 钻铤本体水眼承压等效应力

2.5 模态分析

实际钻井过程中,钻具短节受钻具串影响从而发生机械振动,一旦出现共振现象,钻具短节的动位移增大数倍,极易引起机械结构损坏[8],因此必须考虑机械振动对钻具短节的影响。

模态分析是研究结构动力特性的一种方法,可用于确定结构的振动特性,即固有频率和振型。有限元方法下的模态分析由4个主要步骤组成:建模、加载及求解、扩展模态、观察结果。

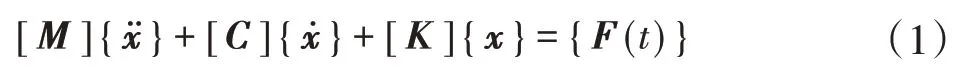

2.5.1 模态分析基本原理

一般地,结构体系的运动方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{x}为节点位移向量;{̇}为节点速度向量;{̈}为节点加速度向量;{F(t)}为节点荷载向量。

当作用力为0时得到自由振动方程:

自由振动下若忽略阻尼,得到无阻尼状态下的自由振动方程:

结构体系在各个坐标上都按相同频率及初位移作简谐振动[5],即:

式中:ϕ=[ϕe1,ϕe2,…,ϕen]T为常数列向量;ω为振动频率;φ为振动初位移。

将式(4)代入式(3),得到齐次方程组:

通过求解式(5)的特征方程,可以计算出各阶主振型及对应的固有频率[9]。

2.5.2 模态分析求解

模态参数的获得有以下3条途径[10]。

(1)有限元分析解析法:利用有限元方法构建有限元模型并划分网格,通过求解如式(5)所示的特征值问题得到各阶模态参数。

(2)实验模态分析法:在系统的某处施加外部激励力,同时测取系统的响应,以获得系统传递函数,进而确定系统的模态参数。

(3)综合分析法:先对系统的各结构部件进行模态分析,依具体情形而定采用有限元法或者实验方法,再根据各部件的模态特性和部件间的耦合系进行系统综合,从而获得整个系统的模态特性。

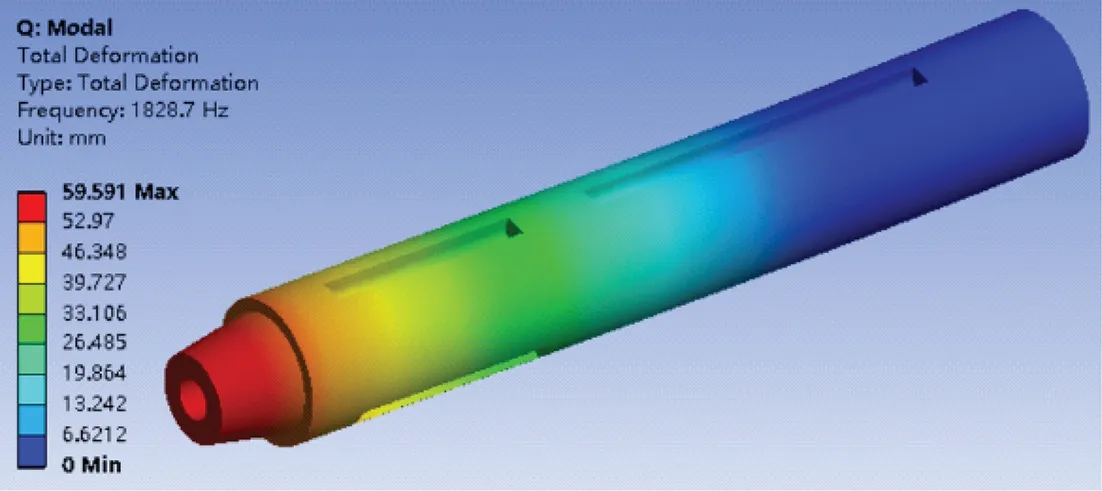

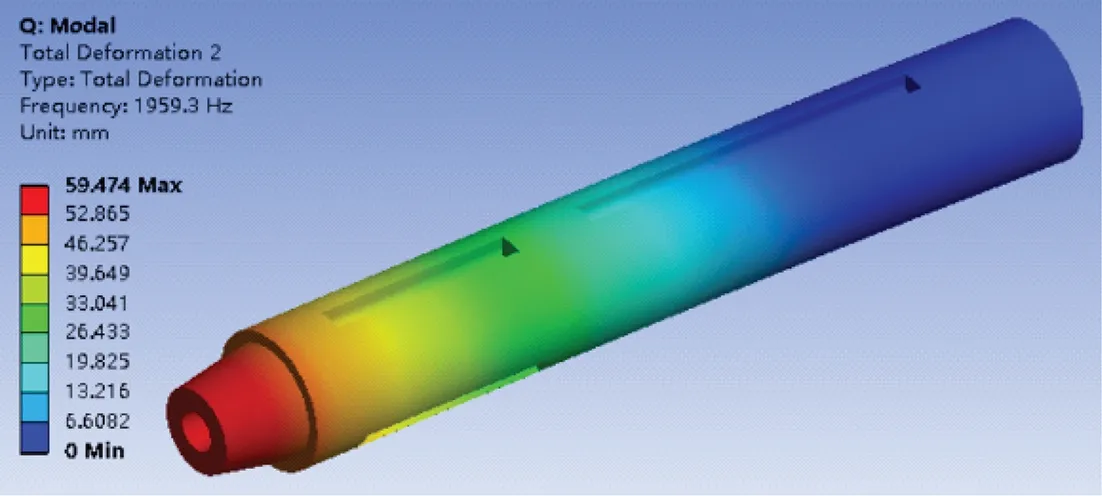

基于有限元方法的模态分析可进行预应力模态分析、循环对称结构模态分析、阻尼结构模态分析等[11]。本文选择无预应力状态下的模态分析,针对构建好的有限元模型进行模态分析,得到前6阶固有频率如表3所示,前6阶振型如图8~13所示。

表3 有限元模型前6阶固有频率

图8 第1阶振型

图9 第2阶振型

图10 第3阶振型

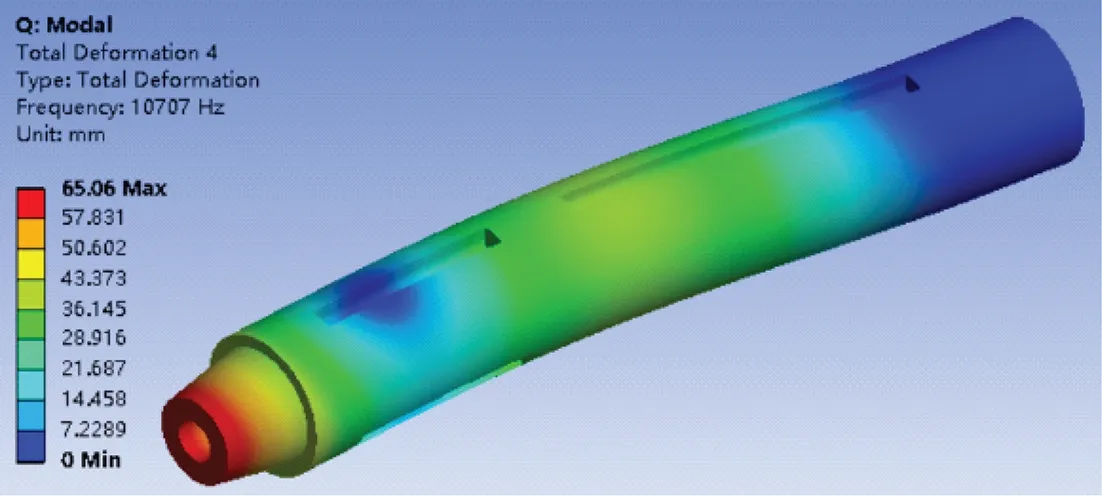

图11 第4阶振型

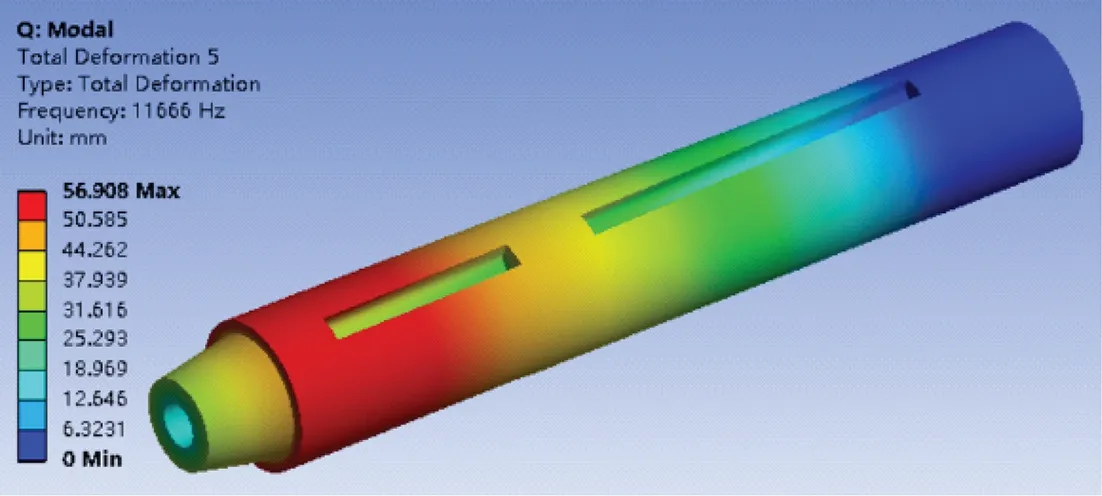

图12 第5阶振型

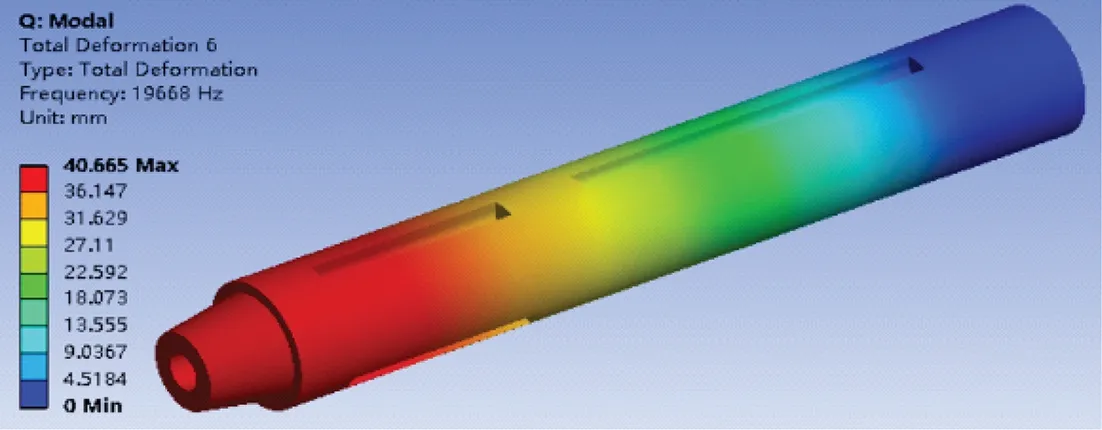

图13 第6阶振型

由表3及图8~13可见,随钻地质导向工具的前6阶振型分布在1 828.7~19 668 Hz,主要振型为工具整体的结构变形。

通常,当激励频率与结构的固有频率满足如式(6)所示的数值关系时会发生共振:

式中:ω0为结构固有频率;ω为激励频率。

在实际钻井过程中,钻具串工作转速在50~300 r/min,计算得到其激励频率为0.83~5 Hz,远小于模态分析得到1 828.7~19 668 Hz的固有频率,因此随钻地质导向工具受机械振动影响可忽略,满足机械性能要求。

3 仪器优化设计

优化设计为结构设计提供了一种重要的科学设计方法,在结构设计上起着重要的作用,使得在解决复杂设计问题时,能在现有的设计方案中寻找可优化的设计参数,从而得到尽可能完美的或最适宜的设计方案[12]。针对复杂机械产品,将产品拆解为多个模块,对每个模块进行优化,并以这些优化结果为依据,可以实现对复杂机械产品综合优化[13]。

钻铤本体在轴向钻压、扭矩及水眼压力下的最大应力结果表明,轴向钻压与扭矩对最大应力的影响较小,水眼压力的影响较大,而水眼压力造成的最大应力位置在钻铤本体的轴向中部开槽处。为提高随钻地质导向工具的结构强度,使其尽可能满足实际钻井的可靠性要求,从以下两个方面进行优化设计:(1)增大钻铤本体开槽处的径向壁厚;(2)在满足功能性的前提下,尽可能地减少钻铤本体的开槽数量。

4 结束语

针对随钻地质导向工具进行了结构设计,通过有限元方法分析计算了钻铤本体在轴向钻压、扭矩及水眼压力下的最大应力,通过模态分析计算了工具的前6阶固有频率和振型,结果表明本文设计的工具结构满足材料许用及机械性能要求。有如下结论。

(1)轴向钻压与扭矩对最大应力的影响较小,水眼压力的影响较大,因此在随钻地质导向工具的优化设计时应重点考虑水眼压力的影响。

(2)计算结果表明,水眼压力造成的最大应力位置在钻铤本体的轴向中部开槽处,该位置的径向壁厚最小,因此在在随钻地质导向工具的结构优化设计时应尽量加大开槽处的径向壁厚,同时减少开槽的数量。

(3)实际钻井过程中,钻具串工作的激励频率远小于本文设计工具的固有频率,因此机械振动对工具的影响可忽略。