矿用隔爆型变压器铁轭固定方式优化

(晋能控股装备制造集团大同机电装备有限公司中央机厂,山西 大同 037000)

0 引言

矿用隔爆型干式变压器是煤矿井下重要供电设备,变压器通过变压作用将高压电变换为不同等级的供电电压[ 1-4],变压器内部铁轭是变压器重要结构,铁轭通过各种方式固定在变压器防爆壳体上,为了提高变压器供电安全以及供电稳定性,铁轭必须固定牢靠[ 5],从而避免变压器在运输、搬运、安装过程中受到外力冲击作用导致铁轭松动、脱落现象;同时铁轭安装牢固后当变压器供电线路出现短路时能够承受绕组产生的轴向力[ 6];此外变压器采取合理的铁轭固定方式能够大大降低变压器空载损耗、空载电流,节省变压器内部结构空间,降低变压器生产成本费用,所以对变压器铁轭选择合适的固定方式对煤矿供电安全、节能减排具有重要意义[ 7];本文对变压器传统铁轭固定方式主要存在的问题进行分析,并对原固定方式进行优化改进。

1 变压器铁轭传统固定方式优缺点

传统矿用变压器铁轭主要采用铁芯冲孔固定方式,主要对变压器铁轭进行冲孔,然后对孔内安装一根外层带有绝缘管的螺杆,将槽钢夹件或者别的夹件固定安装在变压器铁轭上,如图1所示。采用冲孔固定方式主要优缺点如下:

(1)优点:①采用冲孔固定方式变压器在运输过程中铁心硅钢片不易脱落松动,提高了槽钢等夹件的稳固性;②采用该固定方式时在叠装过程中,可保证硅钢片叠装整齐,以及穿孔钢性垂直度,提高叠加工艺系数[8]。

(2)缺点:采用冲孔固定方式在实际应用中还存在一些缺点,主要表现在以下几方面:①对变压器硅钢片进行冲孔时,需专用的硅钢片横剪线设备进行施工,冲孔设备成本高;②变压器硅钢片在冲孔过程中受冲击应力作用会导致冲孔后孔口出现毛刺或者冲孔偏差大,从而影响硅钢片叠装系数;③在冲孔过程中由于冲孔结构使磁力线改变方向,使硅钢片冲孔方向存在夹角,从而导致铁芯局部损耗增加;④由于煤矿井下条件复杂,变压器运距长、运输条件差,而且变压器安装地点存在坡度,导致变压器穿芯螺杆与穿孔之间存在扭矩,导致空隙加大[9],很容易造成螺杆外部绝缘杆损坏,容易导致铁心多点接地[10]。

图1 变压器铁轭铁芯冲孔固定示意图

2 变压器铁轭固定方式优化

2.1 开口槽钢固定方式

2.1.1 开口槽钢固定原理

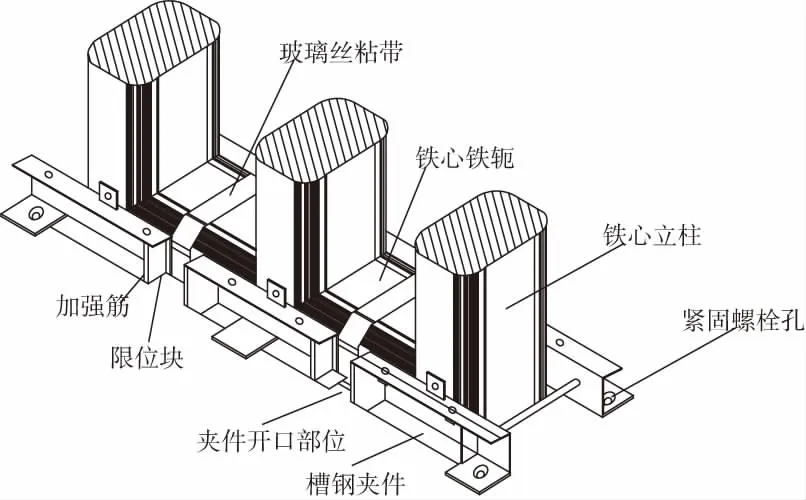

变压器铁轭开口槽钢固定方式主要利用无纬玻璃丝粘带将槽钢等夹件与铁轭直接捆绑,然后对无纬玻璃丝粘带进行高温烘烤,使其与夹件以及铁轭固化收紧;采用此固定方式时,还需采用专用固定螺栓将夹件下翼与变压器壳体角钢固定座进行固定连接;同时在夹件下翼安装两个限位块,从而保证变压器在安装过程中避免变压器与壳体摩擦造成无纬玻璃粘带破损,为了提高夹件矿压强度,在相邻夹件之间安装若干组加强筋。

2.1.2 固定工序

(1)槽钢长度根据变压器尺寸进行确定,一般槽钢长度为3.2 m,宽度为0.14 m,厚度为8 mm,共计两根槽钢,在槽钢上按三等分进行切口,切口宽度为0.25 m,在槽钢两端各焊制一个直径为22 mm固定螺栓孔,同时槽钢腰部均匀布置三个直径为25 mm加强筋连接孔。在槽钢上分别安装三个固定铁心立柱夹板。

(2)在进行铁轭固定时,先将叠装整齐的铁轭放置在相邻连根槽钢之间,并将三根铁心叠压在铁轭上,然后采用螺母将铁心与两侧进行固定,每根铁心采用两根长度为120 mm的螺母固定。

(3)槽钢与铁心固定后为了防止在运输过程中出现槽钢错位松动,采用三根长度为0.8 m、直径为27 mm的圆钢作为加强筋将相邻两根槽钢穿拉并采用螺母进行预紧。

(4)待开口槽钢固定后在槽钢开口处采用无纬玻璃丝粘带对槽钢与铁轭进行捆绑,捆绑时必须严实,捆绑后采用专用烤箱对玻璃丝带进行烘烤,确保玻璃丝带烘烤融合凝固后成一个整体;为了提高铁轭稳固性,采用螺栓将槽钢与变压器外壳进行固定连接。

图2 变压器铁轭开口槽钢固定示意图

2.2 开口槽钢固定方式主要优点

(1)变压器铁轭采用开口槽钢固定时,无需对铁芯进行冲孔,从而避免了因磁力线分布不均匀以及铁芯横截面积减少导致铁芯能耗增加现象,从而大大降低了空载电流和空载损耗;同时采用该固定方式,解决了传统冲孔时硅钢片横剪线设备成本费用高的技术难题;而且采用开口槽钢固定方式无需安装穿芯螺杆,每台变压器可减少4~6根螺杆,从而降低了变压器铁芯多点接地的风险。

(2)采用开口槽钢固定方式时无需对变压器壳体安装钢拉带等附件,从简化了铁轭安装焊接工序,同时减少了壳体内引线布设,缩小了装配空间,在同等空间范围内,增加了电气配件间距,降低了铁芯整体高度,从而达到减少硅钢片用量的目的。

(3)开口槽钢固定方式时槽钢等夹件直接采用无纬玻璃丝粘带捆绑在硅钢片上,无需对拉紧附件预留装配空间,从而节省了壳体内部空间,减小了变压器外形尺寸以及重量,降低了变压器的制造成本,便于变压器运输;同时采用此固定方式时,变压器在运输安装时避免了铁芯晃动现象。

3 实际应用效果分析

3.1 实际应用效果对比

晋能控股装备制造集团大同机电装备有限公司中央机厂通过对两台型号为KBSG-T-500/10的矿用隔爆型干式变压器进行现场测试,两台变压器的硅钢片分别采用冲孔和开口槽钢两种固定方式,对两台变压器进行供电并分别从损耗、噪声和成本等方面对两种铁轭固定方式进行分析对比,通过现场试验取值对比,结果如表1所示。

表1 矿用隔爆型干式变压器铁轭不同固定

通过表1可得,同一型号的变压器铁轭采用开口槽钢固定后,相比传统的冲孔固定方式,空载电流减少了0.52%,空载损耗减少了65 W,声压级降低了5 dB,铁芯质量减少了84 kg。由此可见采用开口槽钢固定方式后大大降低了变压器能耗,减小了变压空间。

3.2 存在不足

通过现场实际应用发现,变压器铁轭采用开口槽钢固定时还存在一些不足,需进一步完善,具体主要表现在以下几方面:

(1)采用该方式进行铁轭固定适用于容量小于中小容量的隔爆型干式变压器1250KVA,但是对于大容量变压器铁轭采用开口槽钢固定时,由于铁芯重量增加需对铁轭底部与壳体之间安装支撑架,增加了设备成本费用。

(2)采用开口槽钢对铁轭进行固定时,需对无纬玻璃粘带进行烘烤,烘烤要求较高,若烘烤不合格很容易导致槽钢与铁轭之间松动,达不到固化收紧的作用。

4 结束语

通过综合分析,矿用隔爆型变压器铁轭采用开口槽钢进行固定后,可大大降低变压器安装空间,缩小变压器体积,从而降低变压器生产成本费用;同时采用该固定方式后可降低变压器运行过程中空载电流和空载损耗,解决了传统冲孔固定铁轭时因穿芯螺杆绝缘损坏导致出现铁芯多点接地的技术难题,提高变压器供电安全及供电稳定性,具有显著应用成效。