全电动赛车用开关磁阻电机优化设计

王 蕾,高 翔,李秀玲,申 俊

(1.河南机电职业学院,郑州 451191;2.郑州铁路职业技术学院,郑州 451191)

0 引 言

由于能源危机与环境污染问题日益突出,电动汽车在节能、环保方面的优势逐渐受到人们的关注,全电动汽车的研究和发展已经成为当今世界汽车工业发展的新趋势[1-2]。电机驱动系统是电动汽车驱动的核心,目前汽车用大功率驱动电机以永磁电机、异步电机、开关磁阻电机为主导[3]。开关磁阻电机具有结构简单、可靠性高、调速范围宽、高速效率高、过载能力强等优点,逐渐成为电动汽车驱动系统的优秀方案之一[4-6]。

开关磁阻电机的非线性特性、转矩脉动以及噪声成为研究的重点,国内为学者从本体结构和控制策略方面提出很多解决方案,推动了开关磁阻电机在汽车领域应用的发展[7-8]。但将开关磁阻电机系统设计与汽车性能需求结合在一起,从整体角度出发去设计符合汽车性能的研究还比较少[9]。本文以全电动赛车为平台,发挥开关磁阻电机系统的优势,设计了一台与全电动赛车匹配的高速开关磁阻电机,最大限度提升赛车性能。

本文主要开展了以下方面的工作:首先,分析了赛车各种工况下的性能需求,制定了开关磁阻电机系统的性能指标;其次,根据以上指标,运用有限元仿真优化了开关磁阻电机本体设计方案,采用多相激励法代替单相叠加法计算合成转矩,并提出低速工况下变斩波电流控制方式;再次,基于电机转速与变开通、关断角分析了开关磁阻电机功率/效率map;最后通过实验测试验证了方案的可行性。

1 纯电动赛车动力匹配性能需求

1.1 纯电动赛车主要参数

中国大学生电动方程式赛车基本参数:总质量M0=355 kg;轮胎外径ri=0.232 m;迎风面积A=1.0 m2;滚动阻力系数f=0.02;传动效率ηt=0.9;迎风阻力系数Cd=0.35;轮胎附着系数ε=1.0~1.4;重力加速度g=9.81 m/s2。

1.2 实际工况对电机性能的要求

为满足各项赛事需求并提升赛车综合性能,电机转矩设计应满足以下条件:

1)在起动时刻提供最大的加速度amax;

2)直线加速尾速大于vmax,峰值输入功率不大于80 kW(限定);

3)耐久赛加减速过程中提供较大加速度;

根据仿真得到赛车最高车速vmax=120 km/h,耐久赛中使用最高车速ui=60 km/h,减速比i0=8.2;建立赛车数学模型,赛车起动时刻,在保证轮胎与地面无相对滑动的前提下,电机输出最大转矩Tmax,以获得最大加速度amax[10]:

(1)

根据以上数据,m0为赛车加速时驱动轮得到的质量分配,取轮胎附着系数ε=1.4,根据赛车设计的质心高度、轮胎负荷、产生加速度,求得赛车加速度amax=9.8 m/s2,电机输出的最大转矩Tmax=109.5 N·m。电机最高转速以及最高转速下的输出功率[10]如下式:

(2)

求得nmax=11 251 r/min,Pmax=11.4 kW,可见最高车速下匀速运行,电机需求功率很小。

耐久赛中赛车在最高速度时ui=60 km/h,驱动电机仍提供的最大加速度amax,则电机功率[11]由下式确定:

(3)

此时电机输出功率为65.5 kW,对应电机转速ni=5 625 r/min。

根据以上确定目标,初步确定高速开关磁阻电机参数,如表1所示。

表1 高速开关磁阻电机性能参数

2 高速开关磁阻电机本体设计

2.1 电机结构参数

针对上节的性能参数,运用开关磁阻电机基本约束方程[12],确定开关磁阻电机电磁方案基本参数,如表2所示。

表2 高速开关磁阻电机本体参数

2.2 开关磁阻电机非线性模型

开关磁阻电机具有双凸极结构和磁路非线性的特点,在运行期间,其绕组电感不是常数,而是电流和转子位置的函数,开关磁阻电机各种参数和各种物理量都是转子位置和电流的复杂函数,难以用简单的解析式来表达,其电磁转矩一般根据磁场储能或者磁共能求得[13]:

(4)

式中:Te为电机电磁转矩;W′(i,θ)为磁共能,ψ为绕组磁链,i为绕组电流。利用仿真获得的不同转子位置下磁链-电流关系(如图1所示),即可求得电磁转矩。

图1 不同转子位置下磁链-电流曲线

2.3 起动转矩优化

当开关磁阻电机低速运行时,绕组内的反电动势很小,开通时刻电流能够迅速达到斩波电流幅值,当采用滞环斩波控制方法时,可以认为电机工作在恒流源激励工况下。因此,可以采用静磁场替代瞬态场计算输出转矩。采用静磁场计算有两个优点:第一,静磁场计算采用自动加密剖分技术,每一步的计算结果必然收敛;第二,低速情况下,静磁场计算相较于瞬态场计算耗时短,节约计算资源。本文采用静磁场计算开关磁阻电机起动转矩。起动时开关磁阻电机工作在过载状态,电机定、转子铁心严重饱和,由于电机的双凸极特性,输出转矩与转子位置有很大关系,同时电机起停位置具有随机性,所以需要计算一个周期内输出转矩波形,然后提升电机最小转矩。

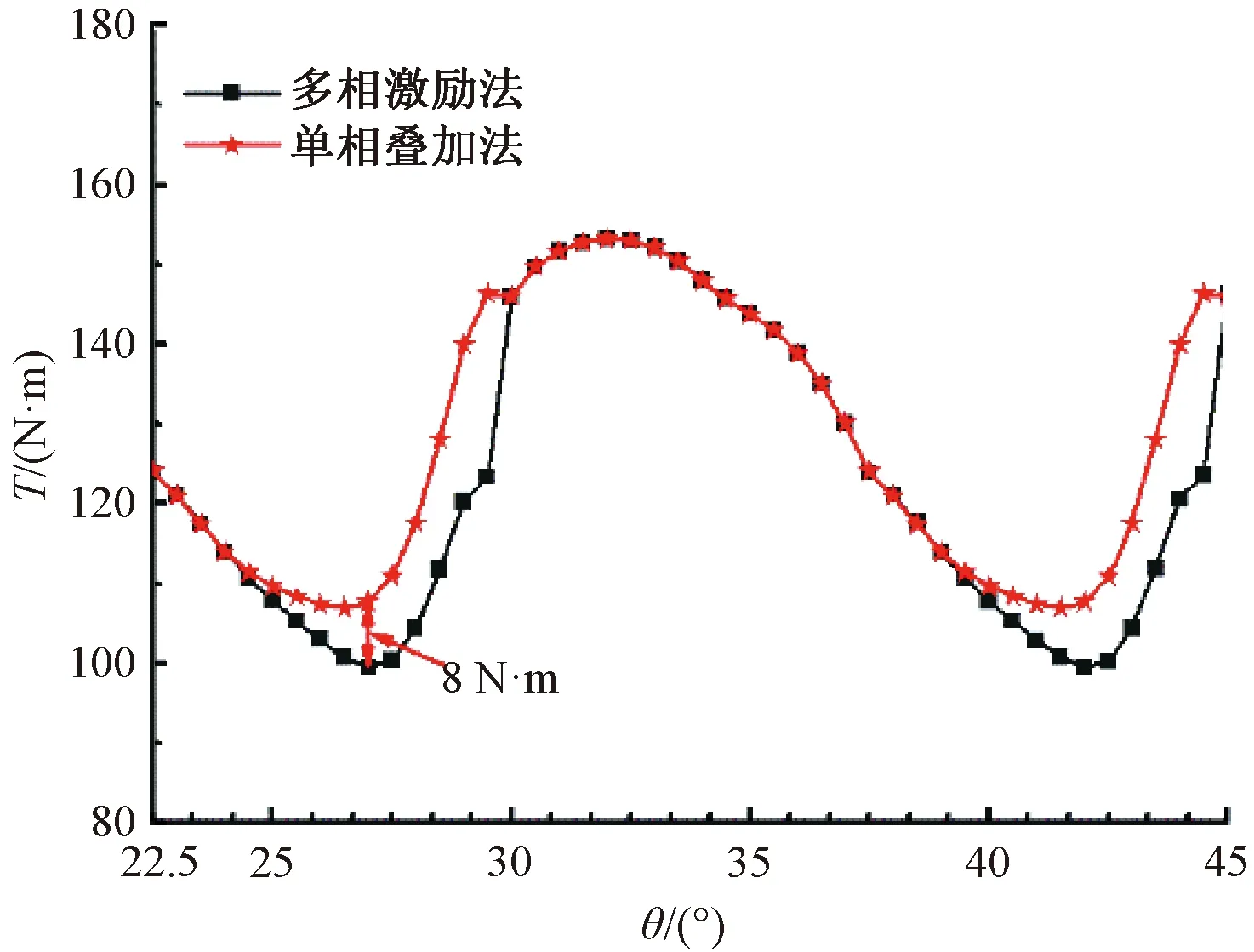

起动时为确保电机输出足够转矩,开关磁阻电机通常以180°电角度导通,在此过程中会存在换相过程。以往计算的方法:计算单相转矩,通过单相转矩叠加获得合成转矩[14],此方法没有考虑换相时两相电流同时导通对磁场饱和程度的影响。本文采用多相电流激励法替代单相转矩叠加法,在换相时刻,将两相电流同时作为激励源,然后计算电机输出转矩,此方法可以考虑两相导通时磁场饱和对输出转矩的影响。图2是两种方法计算输出转矩对比。可以看出,考虑磁场饱和的影响,两种方法计算的两相导通时的输出转矩存在明显差异,显然考虑两相同时激励时带来的磁场饱和效应,降低了合成转矩的输出能力。

图2 多相激励法和单相叠加法计算合成转矩对比

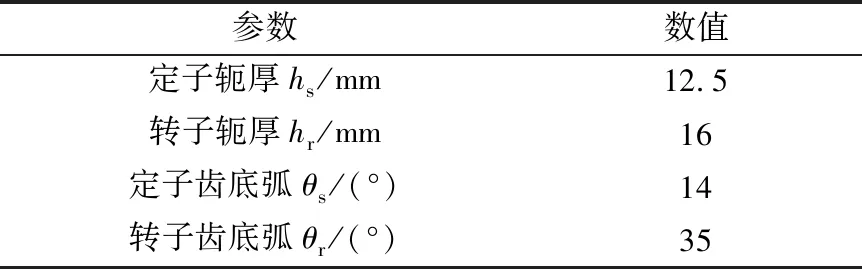

基于多相激励法,通过对转子极形、定子极形、定转子轭厚等尺寸参数运用遗传算法进行了优化[15],确定一组性能最优组合,如表3所示,并计算一个周期内不同电流幅值下的转矩波形(I-θ-T),如图3所示。可以看出,在最小转矩提升的同时,最大转矩也在提升,故合成转矩的脉动并没有减小。由于赛车用电机不同于普通电动汽车用电机, 它不但要提供最大的加速度, 而且又要保证轮胎相

表3 优化后电机参数

对于地面不能产生滑动,所以还应该力求开关磁阻电机起动时刻具有较小的转矩脉动,本文采用变斩波电流控制方式,达到一个周期内电机转矩保持基本恒定。根据给定的目标转矩Ttar,在图3中作一平面转矩Ttar,则平面与曲面的交线即为当前转子位置θtar处的斩波电流Itar。为提高响应速度,实际采用方法:将图3数据反演,得到转子位置-转矩-电流关系(T-θ-I),如图4所示。根据需求的转矩Ttar和当前转子位置θtar,可以查得对应的斩波电流Itar,将θtar-Itar形成一个周期内的预制表,利用有限元方法,即可得到转矩波形,如图5所示,此时转矩脉动仅为0.3%。可以看出,只要获得当前转子位置,给定相应的斩波电流,即可获得在不同位置、相同大小的起动转矩。

图3 位置-电流-转矩关系

图4 位置-转矩-电流关系

图5 输出转矩与斩波电流

2.4 效率/功率map

开关磁阻电机由高压锂电池供电,采用通用的不对称半桥式功率变换器驱动。为了确定电机在所有工况下的综合性能,本文采用基于电机转速变开通角、关断角的思想,利用Maxwell仿真并提取了开关磁阻电机效率/功率map图,如图6所示。从图6(a)可以看出,电机恒转矩125 N·m,恒转矩区间为转速区间0~5 400 r/min,恒功率为70 kW,恒功率输出区间为转速区间5 400 r/min~12 500 r/min,电机外特性满足赛车各工况的需求;从图6(b)可以看出,电机效率超过85%占整个工作区间的95%以上,电机效率超过90%占整个工作区间的82%以上,且速度超过6 000 r/min、功率在50 kW以上时,其效率超过95%。从图6可以看出,高速开关磁阻电机能够满足恒转矩、恒功率输出要求,并且相比于永磁同步电机,高速条件下开关磁阻电机不需要弱磁调速,其具有更高的效率优势。

图6 开关磁阻电机性能map

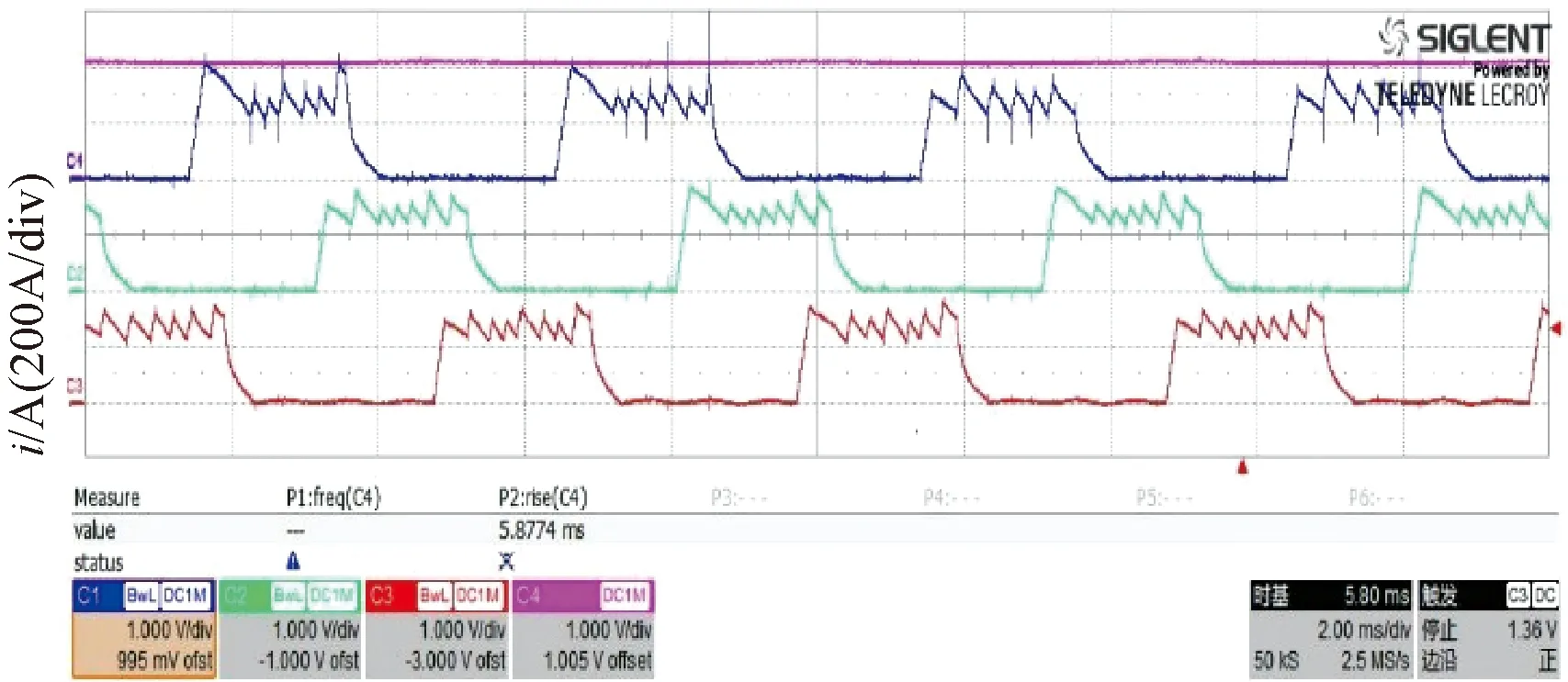

3 实验验证

为测试高速开关磁阻电机性能,搭建了开关磁阻电机实验平台,如图7所示。控制器由TI公司TMS320F28335 DSP实现,负载电机为75 kW异步电机,扭矩传感器量程为300 N·m。实验中,通过测试电机输出转矩以及电源柜输出的功率,计算电机系统效率。在整个电动赛车运行工况中,体现赛车性能和节能水平的是电动赛车经常运行区间,经过评估,此区间对应的驱动电机转速区间为5 000~7 000 r/min、输出功率30~60 kW。为评估开关磁阻驱动电机性能,本文对其中具有代表性的工作点进行了测试。图8为输出转矩100 N·m时的电流波形,由于输出峰值转矩时转矩脉动较大,若要输出恒定的转矩,要以一个周期内最小转矩为输出目标。图9为额定工况下,转速5 400 r/imn,输出功率35 kW工况下的电流波形。受拖动台最大吸收功率限制,此实验仅进行了80%峰值功率工况的测试。图10为转速6 500 r/min,输出功率57 kW(80%峰值功率)工况下的电流波形,此时电流已进入单波状态,电机效率达到95%。

图7 电机测试平台

图8 电流波形(转速1 500 r/min)

图9 电流波形(转速5 400 r/min)

图10 电流波形(6 500 r/min)

4 结 语

根据赛车的不同工况本文计算了赛车电机的性能需求,并根据需求设计了一款高速开关磁阻电机。针对电动赛车最大加速度时要求最大转矩恒定,本文采用变斩波电流的方法,实现了转矩的恒定输出,但此时只能以转矩波形中的最小值作为恒定输出转矩,故在此之前采用遗传算法对转矩波形的最小值进行了优化设计。在全速度范围,本文通过仿真提取了开关磁阻电机的功率map图和效率map图,这为整车性能仿真提供了充足的电机特性数据,最后通过实验验证了高速开关磁阻电机的性能,能够满足全电动赛车对电机的动力需求,说明高速开关磁阻电机是全电动赛车动力系统的优秀选择之一。