考虑损耗的表贴式永磁同步电机极弧系数优化

刘保泉,张洪信,2,魏士文

(1 青岛大学 机电工程学院,青岛 266071;2 青岛大学 电动汽车智能化动力集成技术国家地方联合工程研究中心,青岛 266071)

0 引 言

表贴式永磁同步电机具有结构简单、功率密度大、噪声低、运行效率高等优势,成为新能源汽车驱动电机的热门选择。对车用永磁同步电机而言,研究电机的损耗不仅可以保证电机安全稳定运行,而且有助于从整体上考虑永磁同步电机的设计。

为了提高永磁同步电机的整体性能,国内外学者对电机各方面性能进行了大量的优化研究。文献[1]提出了一种内置式永磁同步电机驱动系统效率工程化优化方法,优化后电机系统效率有所提升;文献[2]提出了一种考虑电机损耗和温度场分析的矩形导线绕组设计与优化的方法,优化后电机能量密度有显著提高;文献[3]通过正交实验法对表贴式永磁同步电机的永磁体形状进行优化,从而降低了电机齿槽转矩;文献[4]在考虑铁心饱和的情况下,采用改进的非支配排序遗传算法的多目标优化方法,对表贴式永磁同步电机进行优化设计;文献[5]提出了一种新的非均匀形状永磁材料磁场分布分析模型,并在此基础上提出了一种谐波注入永磁体形状优化的方法,该方法可以有效降低表贴式永磁同步电机的磁场谐波和铁损;文献[6]针对内置式永磁同步电机,提出了一种改进的多物理和多目标优化方法,优化目标包括功率密度、温升、价格、转矩脉动和齿槽转矩,并通过仿真和实验验证了该方法的可行性;文献[7]提出一种适用于负载频繁变化工况下的表贴式永磁同步电机最小损耗控制策略,通过仿真验证了该方法优于传统控制方法;文献[8]提出一种采用形状约束的连续设计灵敏度分析的内置式永磁同步电机优化方法,将该方法应用于永磁同步电机的转子设计,验证了其可行性;文献[9]提出了一种利用田口法削弱永磁同步电机齿槽转矩的优化方案,该方法优化后齿槽转矩被大幅削弱;文献[10]提出一种采用内嵌磁极偏移与非均匀气隙偏心转子相结合的优化方法,该方法有效削弱双层内嵌式永磁同步电机的齿槽转矩,改善电机的输出性能;文献[11]采用田口优化算法对永磁同步电机转子进行优化设计,优化后齿槽转矩降低,电机性能显著提高。

永磁体极弧系数的优化研究方面:文献[12]设计了具有不同极弧系数组合的分段倾斜磁极来削弱齿槽转矩,并通过AM和粒子群优化算法总结了极弧系数和相邻磁极倾角的最佳组合;文献[13]提出了一种通过选择合适的极弧系数来降低分数槽永磁同步电机固有轴电压的方法,通过解析法和有限元法确定最佳极弧系数;文献[14]将改进的区域消除法(DEA)、有限元法(FEM)和解析法相结合,对表贴式永磁同步电机的极弧系数进行优化,该方法优化后齿槽转矩大大减小,计算时间显著缩短。

综上所述,永磁同步电机优化方面的研究成果较为丰硕,但以铁心损耗为主,兼顾输出转矩峰峰值和永磁体体积的永磁体极弧系数进行优化的研究还不多见。

1 电枢绕组铜损耗模型

车用永磁同步电机绕组中通入的三相交流电由逆变器调制形成,绕组大多采用截面积较小的圆形铜导线,且电流交变频率较低,电流在导线中分布较为均匀,几乎不存在趋肤效应。若忽略绕组谐波电流及趋肤效应的影响,电枢绕组损耗计算公式:

pcu=mI2R

(1)

式中:pcu为电枢绕组损耗;m为电机相数;I为电枢绕组相电流有效值;R为电枢绕组相电阻。

永磁同步电机电枢绕组相电阻:

(2)

式中:K′F为考虑趋肤效应时的电阻增加系数,若忽略趋肤效应,此系数等于1;ρw为基准工作温度时导体的电导率;N为电枢绕组每相串联匝数;lo为绕组线圈平均半匝长度;Ao1为绕组导线横截面积;a1为每相绕组的并联支路数。

在温度15 ℃时铜的电阻率ρ15=1.75×10-8Ω·m。导体电阻率与温度有关,在电机的正常运行范围内,温度为t时的电阻率ρt可按下式换算:

ρt=ρ15[1+α(t-t15)]

(3)

式中:α为导体电阻的温度系数,对于铜,α≈0.004 ℃-1;t15=15 ℃。

2 定子铁心损耗计算模型与分析

2.1 定子铁心损耗计算模型

作为永磁体极弧系数优化的目标函数之一,分析定子铁心损耗是非常有必要的。

目前采用公式对铁心损耗计算得到的结果与损耗实际值之间依然存在误差。意大利学者Bertotti提出的铁耗分离计算模型依然是当下应用最为广泛的铁耗模型。铁心受正弦交变磁场磁化时,采用此模型能够较为准确地计算铁心损耗。单位体积的铁心损耗:

pFe=ph+pcl+pex

(4)

式中:pFe为铁心总损耗;ph为磁滞损耗;pc为经典涡流损耗;pex为异常涡流损耗。式(4)可以写成:

(5)

式中:Bm为磁通密度幅值;f为频率;Kh为磁滞损耗系数;Kc为经典涡流损耗系数;Kex为异常损耗系数;α为磁滞损耗系数。其中,异常损耗是由于磁畴壁不连续运动产生的巴克豪森跃变产生的损耗。

采用式(5)计算定子铁心损耗,并未考虑磁密谐波对铁耗计算的影响,显然计算误差较大。为了更准确地计算铁心损耗,对定子各点处的磁密波形进行正交分解,将旋转磁化视为径向和切向两个交变磁场;由傅里叶分解理论可知,任意周期函数都可以分解为有限个不同幅值、频率的简谐函数的叠加。将径向磁密基波、切向磁密基波和谐波分解后产生的铁心损耗叠加得到定子铁心损耗,正交分解和谐波分解法同时应用时得到的铁心损耗计算误差较小。基于Bertotti模型本文采用如下公式:

(6)

2.2 定子铁心损耗分析

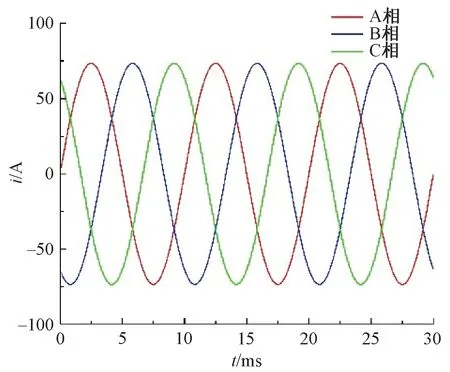

电机模型如图1所示,各种参数如表1所示。电机控制方式为最大转矩电流比控制,通过二维有限元仿真计算得到额定工况下电机的定子铁心损耗如图2所示,定子区域损耗云图如图3所示,额定电流转矩仿真结果如图4所示,电流变化如图5所示。

图1 永磁同步电机二维模型

图2 额定工况下定子铁心损耗曲线

图3 定子区域损耗云图

图4 额定电流下转矩仿真结果

图5 电流变化曲线

表1 电机参数

在计算定子铁心损耗时,对于铁心区域的不同位置,磁通密度的变化规律和幅值大小都不相同。根据有限元理论,需要将定子铁心区域划分为多个小区域进行计算,然后将每一个小区域的损耗相加得到定子铁心总损耗。这种计算方法结果虽然精确,但是计算量非常庞大。为了简化计算且得到较为精确的结果,将磁通密度幅值和变化规律相近的点整合为一个典型区域,用一点处的参数量对整个区域进行求解。

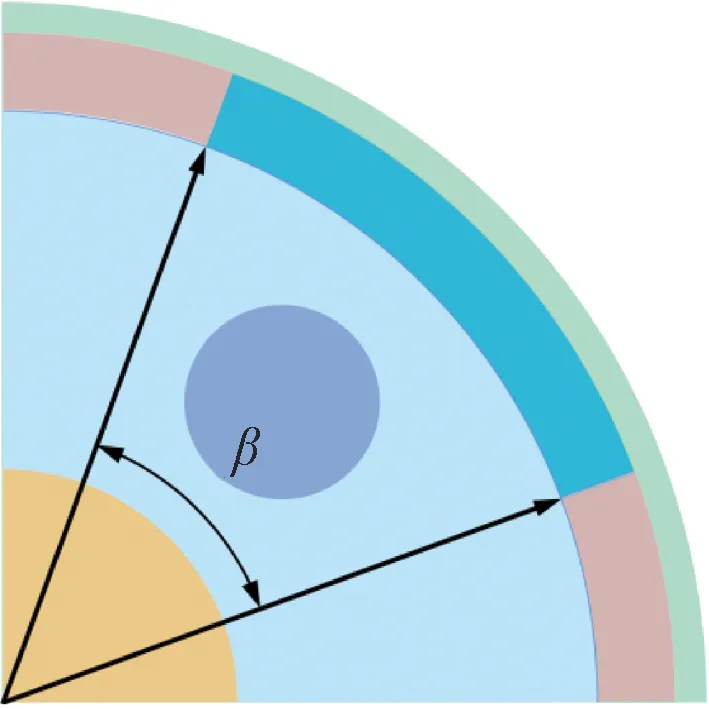

本文研究的表贴式永磁同步电机,将定子铁心依据齿、轭部的不同位置分为齿顶、齿中、齿根以及定子轭部四部分。如图6所示。

图6 定子四个区域划分

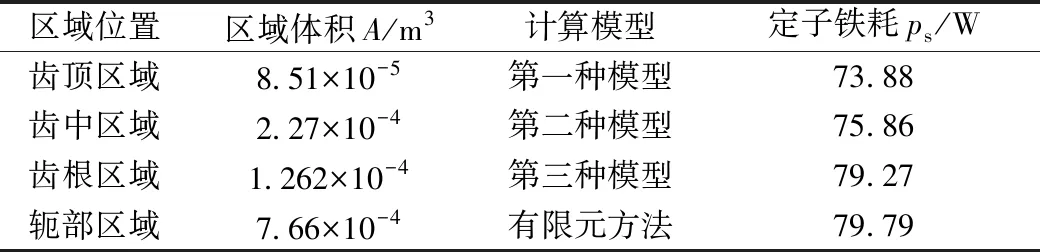

取A、B、C、D四点处的磁通密度为基值,利用三种不同的计算模型对定子铁心损耗进行求解。第一种模型利用四点处的磁通密度幅值通过式(5)求解;第二种模型对四点处磁通密度进行正交分解后通过式(5)求解;第三种模型对四点处磁通密度进行正交分解并进行频域分解后通过式(6)求解。三种模型的计算结果如表2所示。

表2 铁心损耗计算结果对比

从表2中可以看出,直接利用四点处的磁通密度幅值求解铁心损耗时,误差较大;而采用四点处磁通密度正交分解并进行频域分解后的数据进行求解时,误差很小。

3 永磁体极弧系数优化分析

3.1 优化模型

永磁同步电机的许多结构参数变化时均会对电机电磁特性产生影响。提升电机的性能,需要选择对电磁性能影响较大的结构参数进行优化。本文选取永磁体极弧系数作为优化变量,表贴式永磁同步电机的永磁体基本几何尺寸如图7所示。

图7 永磁体基本几何尺寸

永磁体极弧系数αp定义为极弧宽度与极距的比值,即:

(7)

式中:p为电机极对数;β为每极永磁体所跨弧度值。在优化设计时,设计变量、目标函数和约束条件三项缺一不可。

将定子铁心损耗、永磁体体积与输出转矩峰峰值的权重函数作为目标函数;约束条件选择感应电动势小于0.9倍的额定相电压,输出转矩与极弧系数为0.8时的额定转矩相等。可以得到优化设计模型如下:

(8)

式中:a1、a2、a3分别为定子总损耗、永磁体体积与转矩波动的权重系数;pcu为铜损;pFe为铁心损耗;pFe+pcu为定子总损耗;VPM为永磁体体积;Tpk2pk为转矩峰峰值;roc为定子总损耗、永磁体体积与输出转矩峰峰值的变化率;E0为感应电动势;UN为额定相电压有效值;Tαpi为极弧系数αpi时的输出转矩;T0.8为极弧系数取0.8时的输出转矩。

3.2 优化分析

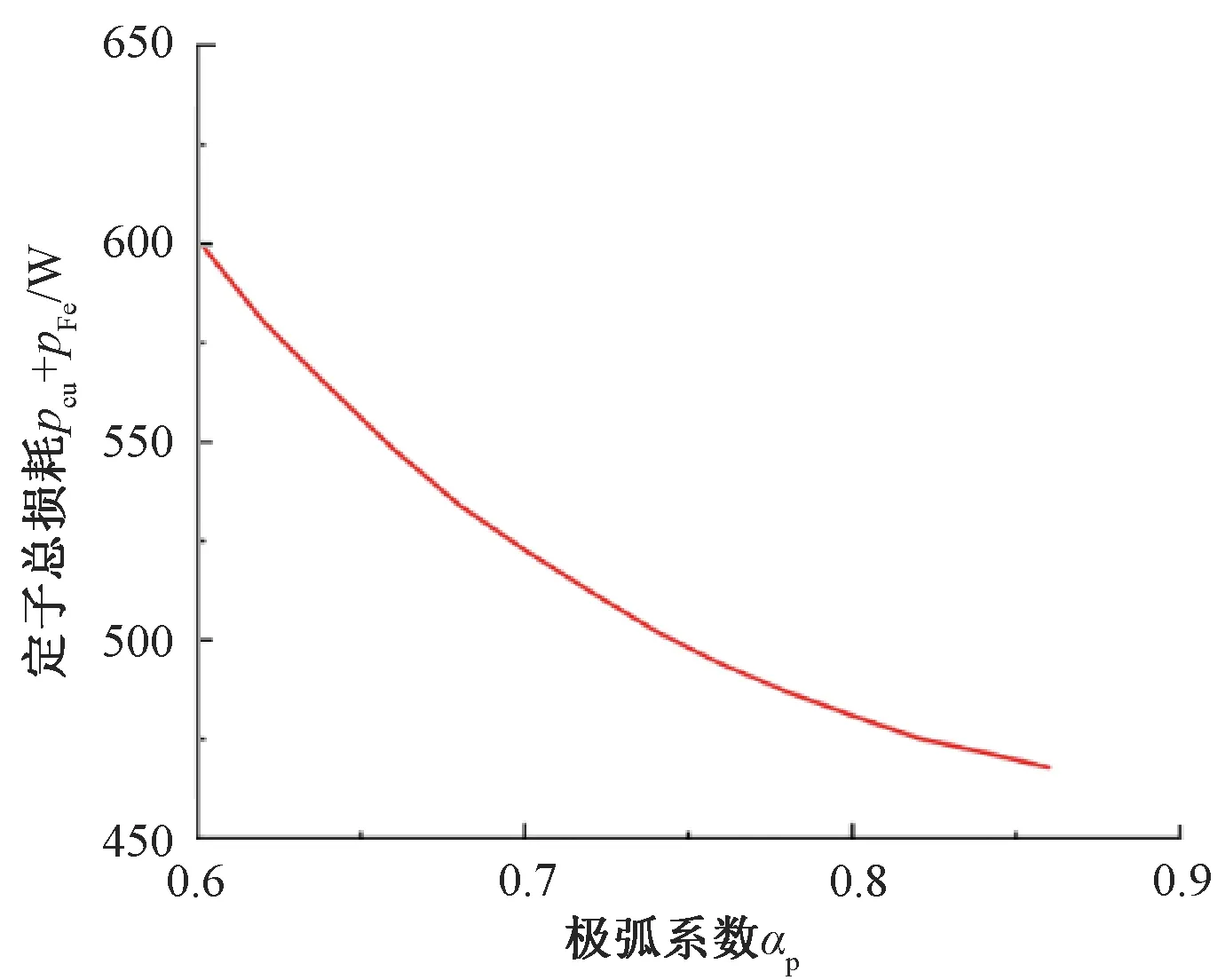

本文对永磁体极弧系数αp进行参数化仿真,αp在0.6到0.86之间每隔0.02取值,共建立14个电机模型。通过二维有限元仿真计算得到电枢绕组铜耗随永磁体极弧系数αp的变化曲线,如图8所示;定子铁心损耗随永磁体极弧系数αp的变化曲线如图9所示;定子部分总损耗随永磁体极弧系数αp的变化曲线如图10所示;输出转矩峰峰值随永磁体极弧系数αp的变化曲线如图11所示。

图8 绕组铜耗随极弧系数变化曲线

图9 定子铁损随极弧系数变化曲线

图10 定子总损耗随极弧系数变化曲线

图11 转矩峰峰值随极弧系数变化曲线

参数变化率计算公式:

(9)

式中:roc(Y)为参数Y的变化率;YRV为参数Y的基准值,基准值选取优化前的参数值,即极弧系数为0.8;Yi为极弧系数取αpi时的参数值。

各参数变化率随永磁体极弧系数的变化曲线如图12所示。

图12 各参数变化率随极弧系数变化曲线

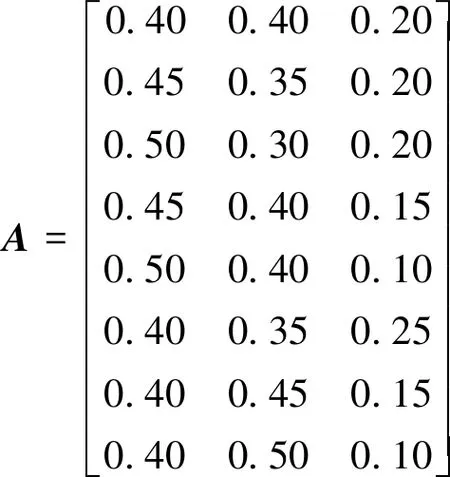

权重系数矩阵A如下:

(10)

权重系数取不同值时,对应目标函数曲线如图13所示。

图13 不同权重系数时目标函数曲线

从图13可以看出,权重系数取不同值时,目标函数值变化比较大。权重系数取值A(1,:)~A(7,:),极弧系数取值0.6~0.7时,目标函数值小于零,即优化后较优化前电机性能下降,极弧系数取值0.72~0.86时,目标函数值大于零,即优化后较优化前电机性能提高;权重系数取值为A(8,:)时,极弧系数取值0.6~0.68与0.82~0.86时,目标函数值小于零,即优化后较优化前电机性能下降;极弧系数取值0.7~0.78时,目标函数值大于零,即优化后较优化前电机性能提高;权重系数取不同值时,极弧系数为0.74时,目标函数均取最大值,即永磁体极弧系数取0.74时优化后电机性能最优。使用ANSYS EM电磁仿真软件Toolkit模块仿真计算得到电机全工作区域下的稳态效率图,如图14所示。在电机转速3 000 r/min,相电流有效值52 A额定工况下的有限元仿真计算效率为94.81%。

图14 电机效率仿真

4 结 语

本文在考虑定子铁心损耗的情况下,以输出转矩不变作为约束条件,以定子损耗、永磁体体积与输出转矩峰峰值综合最优为目标函数,建立了永磁体极弧系数优化模型。

通过分析表贴式永磁同步电机的定子铁心损耗,可以看到,采用考虑旋转磁化和谐波的铁心损耗计算模型相较于铁耗分离模型,对定子铁心损耗计算更加合理。

优化后永磁体极弧系数为0.74时,电机综合性能最优。虽然定子部分总损耗较优化前有所增加,但优化后永磁体体积减小,输出转矩峰峰值也有所减小,电机综合性能有所提高。

本文的研究可为今后永磁同步电机设计时永磁体极弧系数的选取提供参考。