仿形进阶式天然橡胶自动割胶机设计与试验

张喜瑞 曹 超 张丽娜 邢洁洁 刘俊孝 董学虎

(1.海南大学机电工程学院,海口 570228;2.中国农业大学工学院,北京 100083;3.海南省农业机械鉴定推广站,海口 570206)

0 引言

天然橡胶是我国重要的战略物资和工业原料,天然橡胶产业在我国经济发展中具有重要作用[1-2]。割胶是指通过特制割胶工具割破橡胶树产胶功能层树皮获得天然乳胶的过程[3],是天然橡胶生产的中心环节和关键技术[4-5]。目前,天然橡胶的获取依旧延续传统人工割胶方式,对胶工技术要求高,且劳动强度大、生产效率低,割胶所需人工成本占生产成本70%以上[6]。此外,受胶工老龄化和年轻胶工紧缺双重因素影响,海南及广东农垦等地出现弃割改种等现象,严重阻碍我国天然橡胶产业的健康发展[7-8]。为降低人工割胶强度、缓解用工难现状,通过农机农艺相融合,研发智能化割胶装备替代人工割胶是必然趋势[9-11],智能化割胶装备可以有效降低割胶对人工的依赖性,降低割胶人工成本,提高天然橡胶产出率[12-14]。

但是,由于自动化、智能化割胶技术及装备研发正处于起步阶段[15-17],严重制约了天然橡胶产业的健康发展。目前割胶装备主要分为电动割胶刀[18-19]、移动式割胶机器人[20-22]和固定式割胶机[23-24]。电动割胶刀在一定程度上能降低胶工劳动强度和割胶技术难度[25],但只能辅助人工割胶,并未从根源解决胶工短缺的问题。移动式割胶机器人采用机器视觉[26]、深度相机[27]等技术实现林间导航与轨迹规划[28],对作业环境要求较高,且成本高昂,并难以适应山区作业。固定式割胶机整机安装于橡胶树干上,整机具有造价成本低、结构轻量化以及割胶运动稳定等优势,可稳定完成精准割胶工作,是实现自动化割胶的重要途径。

国内外学者针对固定式割胶装备,展开了相关研究。张春龙等[25]设计一种锯切式割胶装置,针对锯片直径、齿数及切割电机转速等参数对锯切式割胶装置切割功耗的影响进行研究。罗庆生等[29]设计一款便携式自动割胶机器人,利用开合结构和顶紧螺钉抱紧橡胶树进行割胶工作,提高了割胶机对不同树径橡胶树的适应性。文献[30]研制了一种自动割胶系统,采用两个直线导轨组合式运动方式实现割胶轨迹。汪雄伟等[31]设计一种固定式全自动智能控制橡胶割胶机,通过距离传感器反馈数据,分析获取适宜割胶深度,实现割刀进给量调节。高可可等[32]设计一种固定式割胶机器人,整机采用高分子材料制成,利用超声波传感器搭配PID控制算法控制刀具进给量。ZHANG等[33]设计一种悬挂式割胶机,通过柔性轮廓建模和机械间距结构分别控制切割深度和树皮消耗。张春龙等[34]设计一种基于激光测距的三坐标联动割胶装置,通过控制三坐标平台联动,实现割刀按激光测定的空间曲线路径运动。以上研究为机械化、智能化割胶装备的设计提供了多种思路,但相关装备的割胶质量、安装稳定性难以满足实际生产,且生产成本较高,难以普及。

为进一步提高固定式割胶机的割胶质量和安装稳定性,以及降低生产成本,结合国内橡胶割胶技术规程[35],设计一种仿形进阶式天然橡胶割胶机,优化割胶运动机构和割胶执行机构等关键部件,采用机械仿形限深降低生产成本,并进行林间试验,以期为天然橡胶种植区割胶工作提供机具参考。

1 整机结构与工作过程

1.1 整体结构

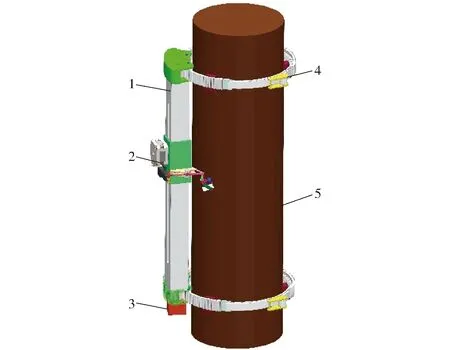

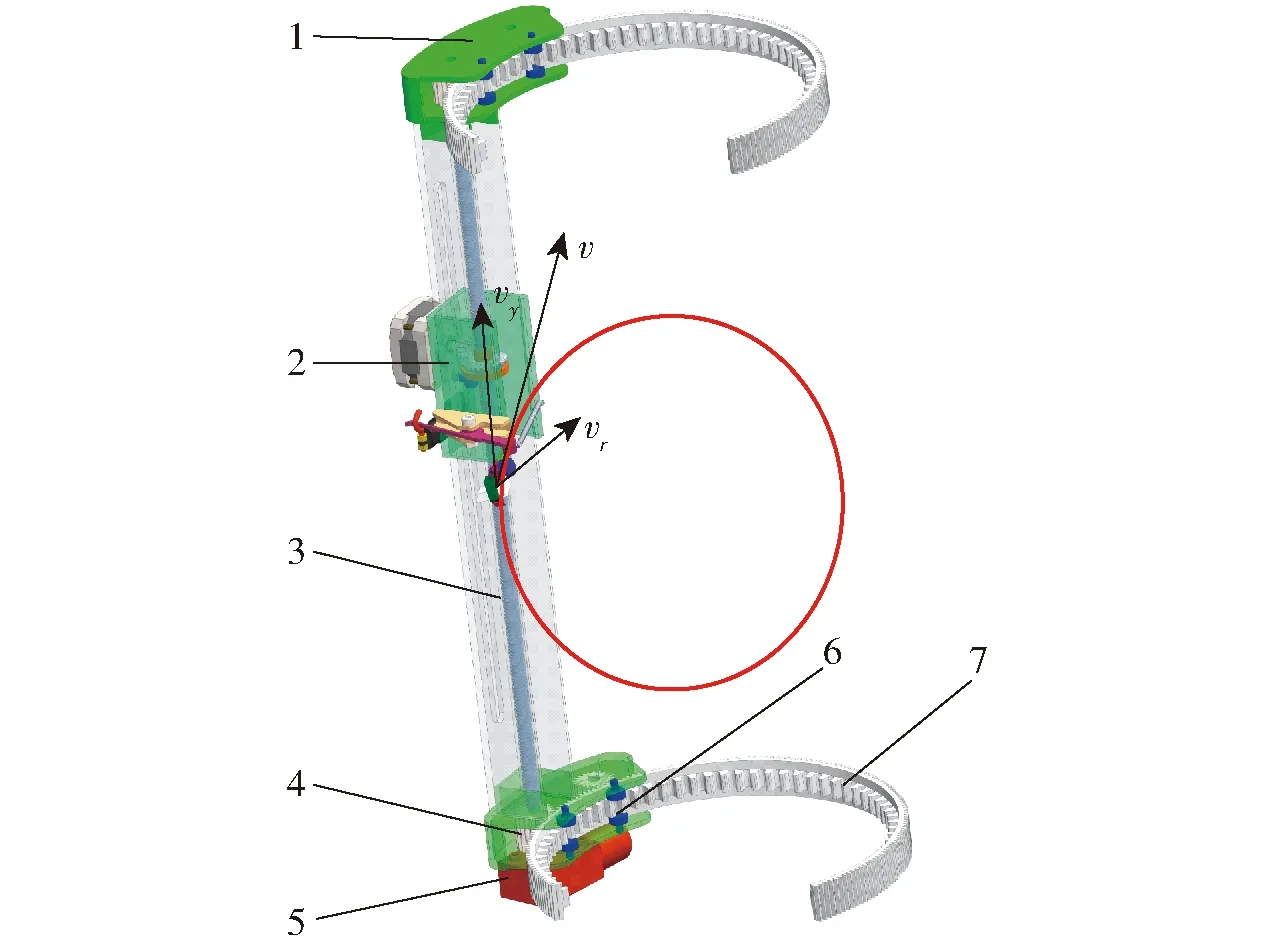

仿形进阶式天然橡胶割胶机整机结构如图1所示,该机器主要由可调式捆绑机构、割胶执行机构、割胶传动机构和驱动控制模块组成,其中可调式捆绑机构由齿型同步带、楔块及棘轮金属捆绑带组成;割胶执行机构由直流推杆、末端执行器安装滑块架、锥齿轮、收刀曲柄、角度调节板等组成;割胶运动机构由丝杠、圆柱齿轮、减速步进电机和步进电机等组成;控制模块采用Arduino uno r3开发板和多款电机驱动模块搭建。

图1 仿形进阶式天然橡胶割胶机结构示意图Fig.1 Structure composition of profiling progressive natural rubber tapping machine1.滑块支架 2.割胶执行机构 3.割胶传动机构 4.可调式捆绑机构 5.橡胶树模型

1.2 工作原理

割胶机通过可调式捆绑机构固定于橡胶树上,具体割胶过程如下:割胶机蓝牙模块收到割胶开始指令后,推杆伸出,割胶刀受拉簧预紧力作用张紧,推杆完全伸出时停止运动;减速电机开始正转,带动割胶执行机构沿橡胶树径向进行螺旋上升运动,割胶刀从起割点开始割胶工作,割胶刀到达结束点时,减速电机停转;推杆收回,通过收刀曲柄,拉动割胶刀收回;减速电机反转,割胶执行机构做螺旋下降运动;割胶刀回至起割点,步进电机正转,带动割胶执行机构沿丝杠下移一段距离(耗皮量)后停止,等待下次割胶开始指令。割胶运动机构通过控制模块控制各个电机的顺序动作,以完成割胶运动。

割胶执行机构沿橡胶树干进行螺旋运动是割胶作业的关键运动,由割胶运动机构完成,其实现原理为:减速步进电机输出轴与圆柱齿轮进行传动,同时输出轴与丝杠连接,控制减速步进电机转动,可同时控制圆柱齿轮与丝杠转动;圆柱齿轮与齿型同步带的齿圈啮合传动,带动割胶运动机构沿齿型同步带进行椭圆运动;在减速步进电机作用下,丝杠螺母带动末端执行器沿滑块支架做直线运动;将椭圆运动和直线运动复合,实现割胶执行机构沿橡胶树干进行空间螺旋运动。减速步进电机正转时,末端执行器螺旋上升;减速步进电机反转时,末端执行器螺旋下降。

2 关键机构设计

2.1 可调式捆绑机构

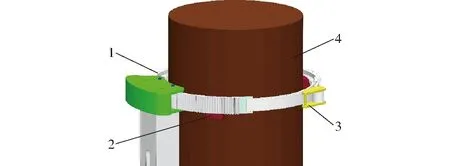

齿形同步带采用聚氨酯钢丝材料,材料质量轻、硬度好,且具有良好的弹性和韧性,一方面能保证不影响橡胶树的正常生长,另一方面能达到更好的贴树仿形效果。齿型同步带外侧设计为齿型形状与圆柱齿轮啮合传动,内侧设计为凸台形状,每个凸台间设有间隙,确保齿型同步带能够与橡胶树紧密贴合。齿型同步带两端安装有棘轮金属捆绑带,通过转动棘轮束紧齿型同步带,将割胶机固定在橡胶树上。考虑到橡胶树的横截面非标准圆形,为保证割胶运动的平稳性和割胶质量,采用楔块配合使用的方式,使上下两个齿型同步带中心连线与橡胶树中心轴线保持方向一致,具体结构如图2所示。

图2 可调式捆绑机构示意图Fig.2 Schematic of adjustable binding mechanism1.棘轮金属捆绑带 2.楔块 3.齿型同步带 4.橡胶树模型

2.2 割胶传动机构

2.2.1割胶轨迹

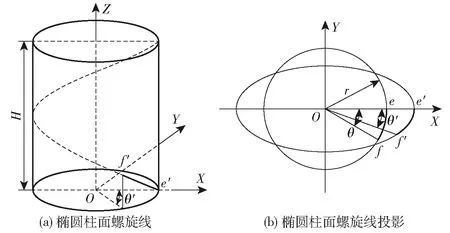

为简化计算,忽略橡胶树表面的凸起,将树干视为标准椭圆体,空间螺旋割胶轨迹可视为椭圆柱面螺旋线,如图3所示。

图3 椭圆柱面螺旋线示意图Fig.3 Schematics of elliptic cylindrical helices

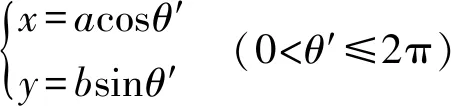

椭圆方程及参数方程分别为

(1)

其中

(2)

式中a——椭圆长半轴长度,mm

b——椭圆短半轴长度,mm

θ′——曲线le′f′段对应弧长所对应角,(°)

该椭圆同胚映射圆半径为

(3)

式中r——椭圆同胚映射圆半径,mm

对椭圆方程式(2)求导可得

(4)

则椭圆任意微分弧长s为

(5)

即

(6)

角度θ′对应弧长s为

(7)

由于同胚映射圆曲线lef段与le′f′段弧长相同,lef段所对应同胚映射圆角θ为

(8)

则点f′在螺旋线上的Z轴坐标为

(9)

式中H——椭圆柱面螺旋线的螺距,mm

联立式(2)、(9)得出椭圆柱面螺旋线即割胶轨迹方程为

(10)

2.2.2割胶传动机构设计

割胶轨迹直接影响割面平整性,决定割胶质量[6]。规划割胶运动时,采用常规半树周隔日割胶制度,即刀具在椭圆方向上和竖直方向上的运动距离分别为H/2和L/2,设刀具在x方向和y方向的运动速度分别为vr和vy,刀具螺旋升角为λ。

由图4可知

图4 割胶轨迹示意图Fig.4 Schematics of tapping trajectory

(11)

式中L——椭圆周长,mm

将割胶轨迹即椭圆柱面螺旋线分化为平面椭圆运动和竖直运动,通过减速步进电机带动圆柱齿轮与齿型同步带配合传动实现椭圆方向运动,通过减速步进电机带动丝杠传动实现竖直方向运动,具体机构如图5所示。

图5 割胶传动机构示意图Fig.5 Schematic of transmission mechanism for rubber tapping1.末端执行器安装滑块架 2.丝杠螺母 3.丝杠 4.圆柱齿轮 5.减速步进电机 6.辅助滚轮 7.齿型同步带

综上可得

(12)

(13)

式中d——圆柱齿轮分度圆直径,mm

m——圆柱齿轮模数,mm

p——丝杠导程,mm

z1——圆柱齿轮齿数

ω——减速步进电机转动角速度,rad/s

由式(12)、(13)可知

(14)

选用丝杠导程p为16 mm,圆柱齿轮模数m为1 mm,通过调整圆柱齿轮齿数z1来改变刀具螺旋升角λ,关系如表1所示。

表1 齿数与螺旋升角关系Tab.1 Relationship between number of teeth and helix angle

2.2.3割胶移位机构

割胶机完成割胶工作后,刀具部分在推杆的作用下完成收刀,末端执行器运动至起始点,此时由控制模块控制步进电机旋转,丝杠不动,通过安装于步进电机上的锥齿轮Ⅰ与通过顶针固定于丝杠螺母上的锥齿轮Ⅱ啮合传动,使末端执行器向下移动一定的位置,移动的高度即为割胶耗皮量,具体结构如图6所示。

图6 移位机构示意图Fig.6 Schematic of shifting mechanism1.锥齿轮Ⅱ 2.步进电机 3.末端执行器安装滑块架 4.同步滚轮 5.丝杠螺母 6.锥齿轮Ⅰ

2.3 割胶执行机构

割胶深度对割胶作业极为重要,割胶过深易伤树而过浅则直接影响乳胶产量,依据割胶技术规程中所规定的割胶生产技术指标,即割胶需要控制内切口与形成层之间的距离在1.2~1.8 mm之间。

2.3.1仿形机构

传统割胶方式主要依靠人工肉眼识别橡胶树表皮颜色来判断、控制割胶深度。现有割胶装备针对割胶深度控制主要采用两种方式:一种是仿形限深机构,通过增设限深或仿形机构限定割胶深度,以达到控制割胶深度的要求,避免伤树问题的产生;另一种是采用深度相机,通过对采集图像进行分析反馈,从而达到控制割胶深度的目的。后者成本较高,且对工作要求苛刻,目前主要采用仿形限深机构对割胶深度进行控制。

常见的仿形限深机构有导向轮和导向杆两种形式,仿形杆与橡胶树之间有滑动摩擦力fs,所受阻力较大,反作用于刀架的力Fn直接影响割胶质量;导向轮与橡胶树之间有滚动摩擦力fd,相比仿形杆所受摩擦力较小,对割胶执行机构的反作用力小,如图7所示。

图7 常用仿形限深机构Fig.7 Commonly used profiling depth limiting mechanism

在导向轮的基础上,改进与橡胶树之间的接触方式,将导向轮与橡胶树之间的线接触转变为限深滚轮与橡胶树之间的点接触,如图8a所示。同样,限深滚轮后端圆柱体与橡胶树已割面相对滚动,对橡胶树割胶轨迹进行仿形;限深滚轮与刀具安装架之间安装有限深弹簧,通过调节限深弹簧的弹力以达到对割胶深度的控制,割胶刀与限深滚轮轴向距离为耗皮量τ,如图8c所示,一般阴线每刀耗皮量为1.8~2 mm,阳线每刀耗皮量为1.4~1.6 mm。

图8 限深机构示意图Fig.8 Schematics of depth limiting mechanism1.限深弹簧 2.连接块 3.刀具固定架 4.压板 5.割胶刀片 6.限深滚轮

2.3.2割胶刀结构参数和受力分析

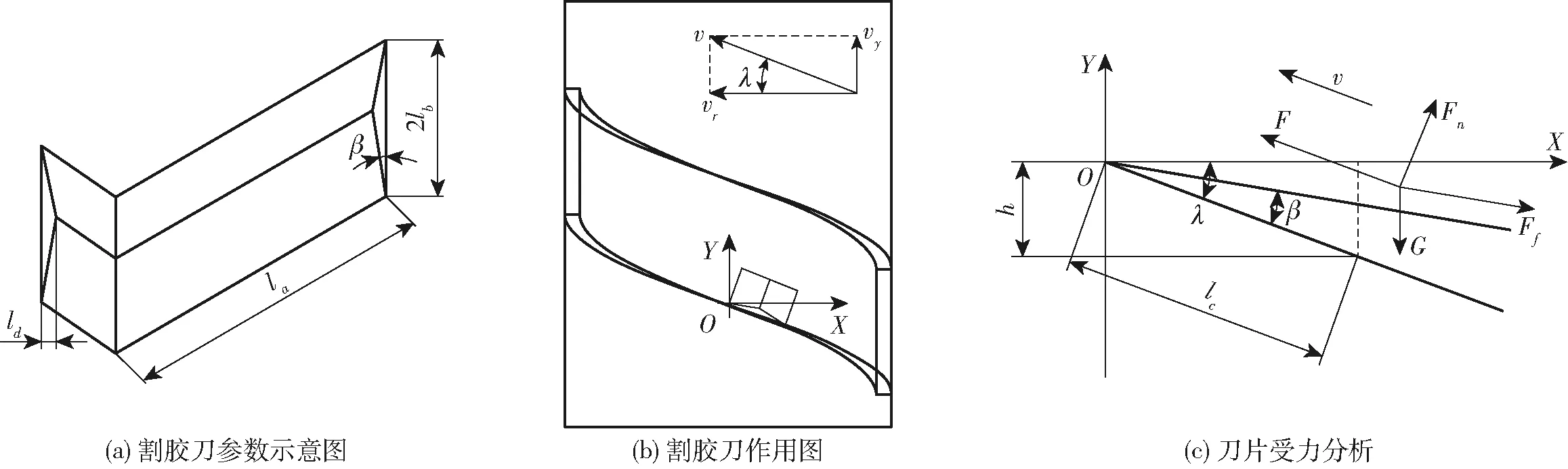

考虑经济性和割胶刀的耐磨性,割胶刀选用硬度为56HRC的钢质材料,经过热处理、定型工序,达到所需钢质硬度,割胶刀结构参数及受力分析见图9。

图9 割胶刀参数及受力分析 Fig.9 Rubber tapping knife parameters and force analysis

利用达朗贝尔定理分析,则切入时割胶刀的受力应满足

(15)

式中φ——割胶刀与橡胶树表皮间的摩擦角,(°)

F——割胶刀切入橡胶树的力,N

G——割胶刀自重,N

Ff——割胶刀所受摩擦力,N

β——割胶刀的夹角,(°)

μ——割胶刀与橡胶树表皮间的摩擦因数

根据图9c中的几何关系可得

(16)

(17)

式中la——割胶刀切割树皮长度,即割胶深度,mm

lb——割胶刀宽度的一半,mm

lc——割胶刀切入橡胶树表皮长度,mm

ld——割胶刀厚度,mm

h——割胶刀切入橡胶树表皮对应高度,mm

对式(15)进行简化可得

(18)

将式(16)、(17)代入式(18)中可得

(19)

为保证割胶运动的连续性与稳定性,速度v需保持不变,因此割胶刀切入橡胶树表皮的力F也为定值。由式(18)可知影响割胶刀摩擦力Ff的主要因素为摩擦角φ和割胶刀螺旋升角λ。

2.3.3割胶执行机构

仿形进阶式天然橡胶割胶机的割胶刀采用拉簧柔性连接方式,既可以为刀具切割橡胶树皮提供合适的预紧力,又能避免因刚性连接导致橡胶树水囊皮被割破。退刀时利用推杆带动收刀曲柄转动,确保割胶刀回至起割位置时不会与橡胶树发生干涉,割胶执行机构进刀、退刀示意图如图10所示。

图10 割胶执行机构示意图Fig.10 Schematics of rubber tapping execution mechanism1.拉簧 2.末端执行器安装滑块架 3.直流推杆 4.收刀固定架 5.收刀曲柄 6.角度调节板 7.橡胶树模型

收刀曲柄与角度调节板通过螺栓连接,通过改变角度调节板的角度来调节割胶刀切入橡胶树的角度,以水平面为基准,角度调节板调节范围为25°~45°,适用于树围不同的橡胶树,如图11所示。角度调节板与刀具安装板固连,通过压板和螺栓将割胶刀固定在刀具安装板上。

图11 角度调节示意图Fig.11 Schematics of angle adjustment

2.4 驱动控制模块设计

控制部分[36]采用Arduino uno r3开发板作为控制器[37-38],通过cnc shield v3扩展板和2个A4988型驱动板驱动减速步进电机和步进电机运动,实现割胶运动机构的割胶运动和末端执行器的移位动作;通过L298N型直流电机驱动模块控制直流电机推杆运动,实现末端执行器的进刀和退刀动作。通过外接12 V直流电源为Arduino uno r3开发板和驱动模块供电,驱动电机工作,整机控制框图如图12所示。

图12 控制模块程序框图Fig.12 Block diagram of control module

选用MNTG型微型电动推杆进行进刀、退刀动作,最大推拉力60 N,输入电压为12 V直流电压,推杆行程30 mm,内置限位开关确保机器运行的准确性。

选用HST42H4812-49k-04型两相四线减速步进电机和35BYGH型步进电机分别作为割胶运动的动力输入和移位运动的动力输入,步距角1.8°,额定电压12 V直流电压,为保证割胶机的运动稳定性和精准性,采用细分驱动的方式,通过A4988型驱动模块将减速步进电机的细分数设置为半细分,即400个脉冲步进电机转动一圈。为避免接线混乱与信号的干扰,整机采用12 V直流电源供电。为保证割胶机能在林间长时间工作,以电动割胶刀单次割胶耗电量为参考值,电源选用5 600 mA·h锂电池。

3 林间试验

为验证割胶机割胶性能,于2021年6月于海南大学天然橡胶试验地进行割胶作业试验,随机选择20棵生长年份及树围不同的橡胶树,对每棵树进行5组试验,割胶机试验现场如图13所示。

图13 割胶机试验现场Fig.13 Field test of rubber cutting machine

3.1 试验方案

固定式割胶机用于实际生产时,需要在整个生产期间均安装于橡胶树上,因此固定式割胶机不仅需要较好的割胶质量,还必须具备较强的续航能力,因此,试验重点对割胶机割胶质量和耗电量进行测试。割胶质量通常以割胶面的平整性来衡量,由于割胶工作结束后橡胶树产出的天然乳胶影响对割胶面的观测,因此,割胶质量采用前5 min排胶量来衡量[13];同样,取5次割胶试验耗电量的平均值为衡量割胶功耗的指标。

经预试验可发现影响割胶机前5 min排胶量和耗电量的因素主要有电机转速η、刀具螺旋升角λ和拉簧预紧力F1。经人工割胶速度换算得电机转速范围为15~25 r/min,割胶机采用阳刀割胶方法,割胶角度即刀具螺旋升角为20°~30°;预试验发现拉簧预紧力为10~30 N时,有较好的贴树仿形功能。

采用三因素三水平试验,试验因素编码见表2。

表2 试验因素编码Tab.2 Coding of test factors

选用L3(33)正交表,试验方案见表3,A、B、C为因素编码值,采用完全随机试验设计。

表3 试验方案和结果Tab.3 Test scheme and results

应用Design-Expert软件Box-Behnken试验设计模块对试验结果进行回归拟合分析,可得前5 min排胶量和平均耗电量的二次多项式回归模型为

Y1=6.28+0.58A+0.20B-0.11C-0.16AB-0.030AC-0.010BC+0.039A2+0.20B2-0.65C2

(20)

Y2=1.05-0.035A+0.29B+0.033C+0.042AB-0.028AC-0.017BC+0.028A2+0.078B2+0.11C2

(21)

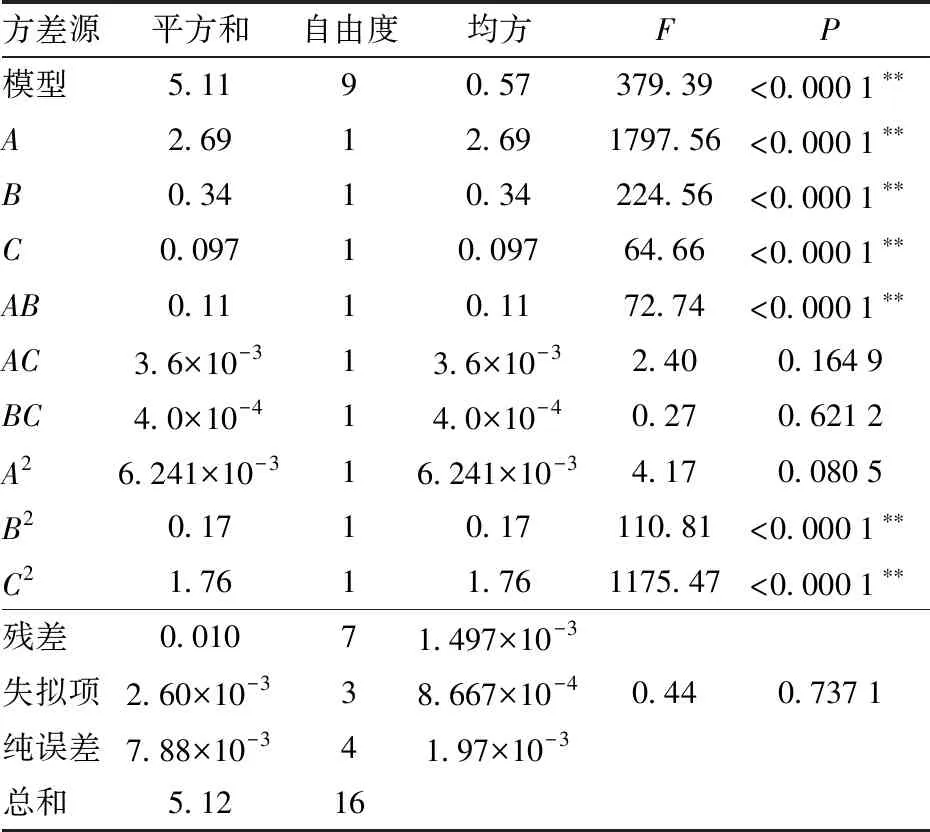

表4 前5 min排胶量二次多项式模型的方差分析Tab.4 Variance analysis of quadratic polynomial model of rubber discharge in the first five minutes

表5 平均耗电量二次多项式模型的方差分析Tab.5 Variance analysis of quadratic polynomial model of average power consumption

3.2 试验结果与分析

根据回归模型分析结果,利用Design-Expert软件绘制各因素交互影响3D响应曲面。电机转速和刀具螺旋升角对前5 min排胶量响应曲面如图14a所示,刀具螺旋升角由20°增加到30°过程中,刀具螺旋升角越大,天然乳胶所受下滑分力也越大,前5 min排胶量也越多,刀具螺旋升角越小,天然乳胶所受下滑分力也越小,前5 min排胶量也越少;电机转速和刀具螺旋升角对平均耗电量的响应曲面如图14b所示,刀具螺旋升角由20°增加到30°过程中,功耗为阻力与距离的乘积,刀具螺旋升角越大,割胶轨迹越长,平均耗电量也增加,刀具螺旋升角越小,割胶轨迹越短,平均耗电量也减小;电机转速由17 r/min增加到25 r/min过程中,电机转速越大,平均耗电量越多,电机转速越小,平均耗电量越少。由图14结合林间试验数据可得,当电机转速21 r/min、刀具螺旋升角25°时,前5 min排胶量为6.29 mL、平均耗电量1.07 W·h,此时为割胶机的最佳参数组合。

图14 交互效应响应曲面(C=0)Fig.14 Interaction response surface

4 结论

(1)设计了一种仿形进阶式天然橡胶割胶机,通过对单一减速步进电机实现割胶复合运动的设计,一次作业可实现进刀、退刀、割胶等工序,提高天然橡胶的生产效率以及降低割胶对橡胶树的损伤率。

(2)对割胶轨迹进行理论分析,将空间螺旋运动分解为二维的复合运动,竖直运动采用丝杠传动的方式,椭圆运动采用圆柱齿轮啮合传动的方式,分析竖直运动和椭圆运动的关系,确定合适的刀具螺旋升角与圆柱齿轮模数、齿数和丝杠导程。

(3)进行林间割胶试验,应用Box-Behnken试验设计模块确定3个显著影响因素最优值:电机转速21 r/min、刀具螺旋升角25°、拉簧预紧力20 N。以最优参数组合得到的前5 min排胶量为6.29 mL、平均耗电量为1.07 W·h。