一种页岩气井油基钻屑浸取处理技术*

班 国

(中石化 江汉石油工程有限公司,湖北 潜江 433100)

我国页岩气可采资源量达2.18×1014m3,高居世界第一,大力发展非常规页岩气的开发有助于解决我国天然气供气短缺矛盾和能源安全问题[1]。截至2020年底,四川省页岩气探明储量5.18×1013m3,占全国的27.4%,2020年产量达5.65×1011m3,占全国总产量的29%[2]。四川盆地页岩气资源的勘探与开采钻遇地层一般以泥页岩为主,地层微裂缝发育、水化作用较强,在钻进过程中,常出现钻头泥包、卡钻、井壁垮塌、井下漏失、井径扩大、泥岩污染等复杂情况;开发主要采用浅层长水平大位移井方式,水平段较长,也会带来井眼稳定、摩阻扭矩、井眼清洁等问题。油基钻井液具有水基钻井液无法比拟的优良润滑性能和抑制性能,能够有效地避免复杂事故的发生,被广泛应用于四川页岩气井的开发中[3-5]。但钻井过程中使用的油基钻井液会产生大量油基钻屑,油基钻屑中一般含有大量的基础油成分、有机物和多种重金属离子[6,7]。基础油成分如果不进行回收再利用,会造成资源的浪费;有机物中含有多环芳烃、苯系物、烷烃、烯烃等毒性物质,容易黏附在岩石或土壤表面,对周边生态环境造成持久性破坏;油基钻屑中的超标元素主要有As、Cd、Hg 和Zn 等,均对人体和自然环境的毒害作用较大。油基钻屑其毒性物质种类较多、含量较高,是页岩气井场的重点污染源,如果不能对其进行合理的处理,不仅会造成资源浪费,还会对环境造成严重的污染。

页岩气井含油钻屑的成分复杂,自然环境难降解,生物毒性大。目前,常用固化法、化学清洗法、超临界萃取法、热解法等方法进行处理,但都在应用时存在能耗成本较高、处理不彻底、资源浪费大等不足。浸取剂处理方法处理成本低、工艺难度小,基础油和浸取剂可重复利用,能够实现含油钻屑的有效处理和回收利用[8,9]。

1 实验部分

1.1 仪器与试剂

BT224S 型精密电子天平(最大感量110g,分度值0.0001g,德国Sartorius 公司);TGL-20B 型高速台式离心机(最高转速20000r·m-1,最大相对离心力24598×g,上海安亭科学仪器厂);XD-SXT-06 型索氏提取器(上海析达仪器有限公司,每批提取样品数为6 个,每个提取样品量10g 以内);101-2ES 型电热鼓风干燥箱(电热功率2.5kW,最高温度300℃,北京市光明医疗仪器有限公司);DV-20 型恒温油浴锅(最高温度300℃,常州金坛良友仪器有限公司);JB300-H 型电动搅拌器(转速范围:50~1500r·min-1,上海恒勤仪器设备有限公司)。

石油醚(沸程60~90℃,色谱级,国药集团化学试剂有限公司)。

1.2 实验方法

实验参考标准GB/T260-2016《石油产品水含量的测定蒸馏法》采用石油醚通过索氏抽提差量法测量油基钻屑经过浸取剂处理前后的含油率。具体实验步骤为:通过索氏抽提法测量未处理含油钻屑的含油率。取10g 含油钻屑放入500mL 烧瓶中,加入一定体积的高效浸取剂,在一定温度和速率下搅拌一定时间离心处理,然后取清洗离心钻屑在105℃条件下烘干4h 至恒重,通过索氏抽提法确定处理后钻屑的含油率。通过处理前后的含油钻屑含油率,计算高效浸取剂的除油率。

2 新型高效浸取剂作用机理与配方

2.1 高效浸取剂作用机理

研制的新型高效浸取剂体系主要由高效聚醚除油溶剂PDS-2、高效阴离子表面活性剂AST-1 和润湿反转剂WRA-5 组成。其中高效聚醚除油溶剂PDS-2 的闪点较高而沸点较低,闪点较高能有效防止其使用过程中出现着火、爆炸等危险情况,沸点较低后期容易与基础油分离,提高溶剂和基础油的回收再利用率;PDS-2 中含氧基团较高,在自然环境中的降解能力强,生物毒性较小,对人体和环境危害较小;根据相似相容原理,PDS-2 的极性参数值与基础油相近,能够降低岩屑和含油成分之间的表面吸附能,从而脱附和溶解含油钻屑上附着的油相组分。高效阴离子表面活性剂AST-1 的分子结构中同时具有极性的亲水基团和非极性的亲油基团,可以降低含油钻屑油水界面张力,使含油钻屑内部及缝隙中的油相组分更容易分散,从而提高除油溶剂PDS-2深入到岩屑内部的孔隙中,实现在低能条件下的高效脱附作用。润湿反转剂STJ-2 能够改变含油钻屑表面的润湿性能,防止油相成分在岩屑上的二次附着。几种浸取剂成分能产生较好的协同作用,提高含油钻屑的除油效率。

2.2 高效浸取剂体系配方

通过高效聚醚除油溶剂、高效阴离子表面活性剂和润湿反转剂的优选及评价,研制出适用于四川盆地页岩气井油基钻屑处理的新型高效浸取剂体系,配方为:96%高效聚醚除油溶剂PDS-2+3%高效阴离子表面活性剂AST-1+1%润湿反转剂WRA-5。

3 结果与讨论

3.1 油基钻屑处理与分析

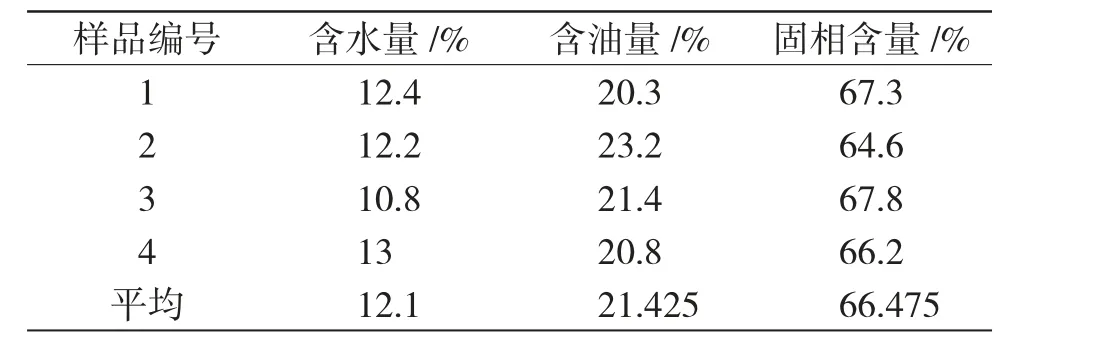

油基钻屑取自四川长宁区块某页岩气井,室内搅拌粉碎处理后,进行主要组分分析,结果见表1。

表1 含油钻屑成分分析结果Tab.1 Composition analysis result of oil-bearing drilling cuttings

由表1 可以看出,实验用的含油钻屑含油率较高,在20%以上,含水率在13%以下,固相含量在66%左右。钻屑颗粒呈絮凝状态,说明钻井液中油相和水相在表面活性剂的作用下呈乳化状态吸附在岩屑固相上,这种充分乳化且黏附在钻屑颗粒上的油基钻井液清除比较困难。

3.2 浸取剂加量对除油效果影响

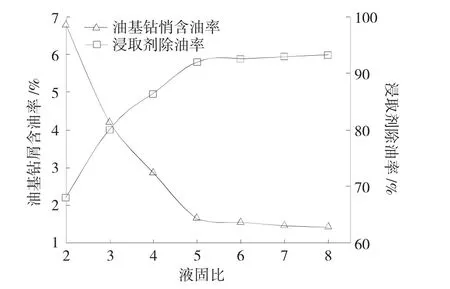

浸取剂和油基钻屑的质量比是处理工艺的重要参数,直接影响油基钻屑工艺难度和处理成本,在实验温度为50℃,浸取时长为10min,搅拌速率为300r·min-1的条件下,评价不同液固比对油基钻屑除油率的影响,结果见图1。

图1 不同液固比对除油率的影响Fig.1 Effect of different solid-liquid ratio on oil removal rate

由图1 可以看出,当液固比为2 时,油基钻屑含油率较高,除油效率相对较低,随着液固比逐渐提高到5,油基钻屑的含油率下降速度较快,油基钻屑含油率为1.68%,浸取剂除油效率为92.16%。继续提高液固比,钻屑含油率降低幅度较小,浸取剂除油效率提高不明显。在保证除油效率的情况下,降低浸取剂成本,确定浸取剂体系和油基钻屑最佳固液质量比为5。

3.3 浸取搅拌时间对除油效果影响

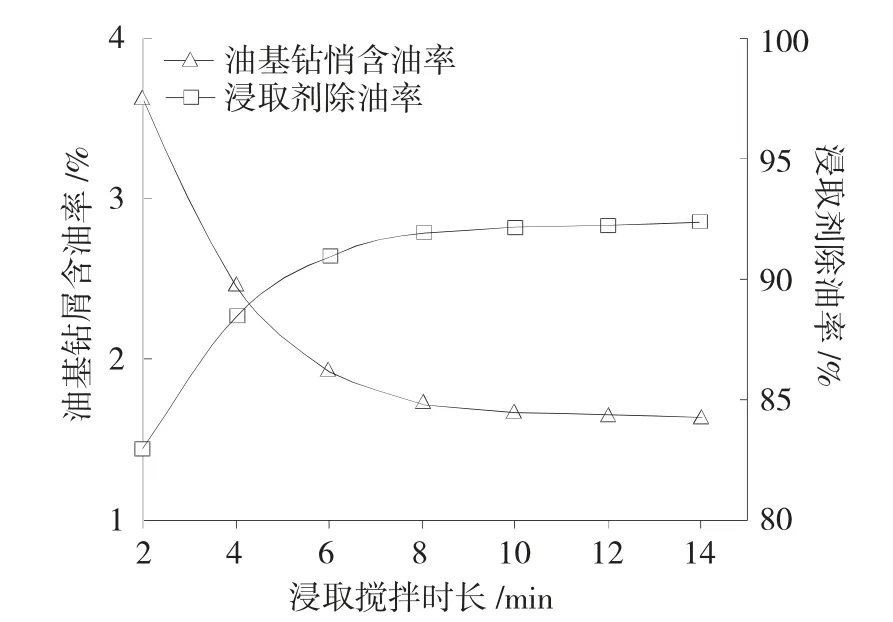

为研究浸取搅拌时间对油基钻屑除油效果的影响,固定液固比为5,实验温度为50℃,搅拌速率为300r·min-1的条件下,评价不同浸取搅拌时间对油基钻屑除油率的影响,结果见图2。

由图2 可以看出,随着浸取搅拌时间的增加,油基钻屑含油率逐渐降低,除油效率逐渐升高。当浸取搅拌时长达到8min 时,油基钻屑含油率为1.73%,浸取剂的除油效率为91.93%,继续增加浸取搅拌时长,浸取剂除油效率提高幅度较小,所以,最佳的浸取搅拌时间为8min。

图2 不同浸取搅拌时长对除油率的影响Fig.2 Effect of different extraction stirring time on oil removal rate

3.4 搅拌速率对除油效果影响

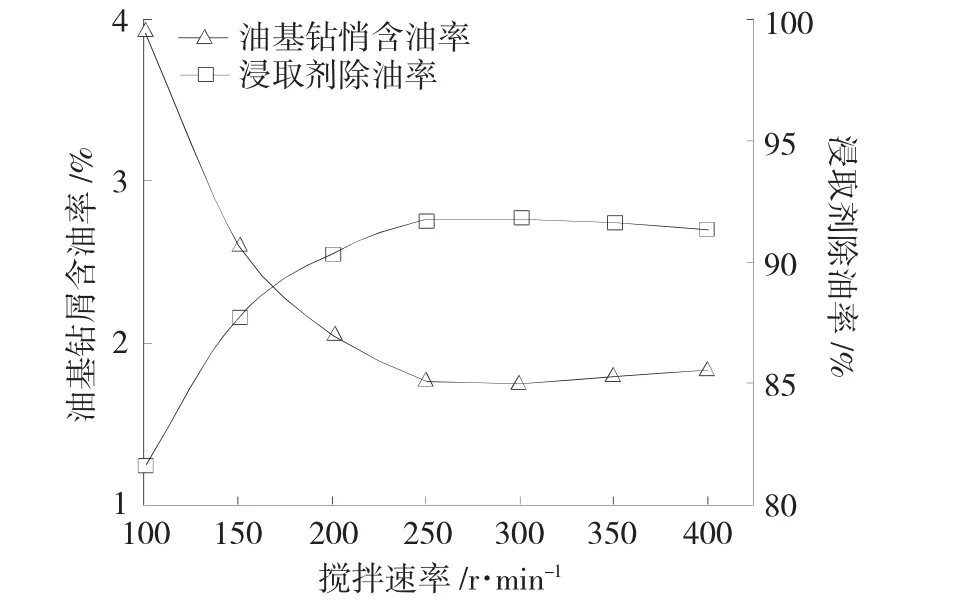

固定液固比为5,实验温度为50℃,浸取搅拌时长为8min 的条件下,评价不同搅拌速率对油基钻屑除油率的影响,结果见图3。

图3 不同搅拌速率对除油率的影响Fig.3 Effect of different stirring rates on oil removal rate

由图3 可以看出,在初始100r·min-1的搅拌速率下,除油效率相对不高。搅拌速率逐渐提高,会使浸取剂与油基钻屑混合均匀,表面活性剂吸附在固液界面,油性成分与钻屑表面分离更容易;提高搅拌速度也能使含油钻屑形成了冲刷作用较强的湍流结构,能有效提高除油溶剂对钻屑表面油性成分的吸附速率。当搅拌速率达到250r·min-1后,油基钻屑含油率为1.78%,浸取剂的除油效率为91.69%,进一步提高搅拌速率后除油效率反而有所减低,可能是因为搅拌速率过大时会导致分离出来组分有所乳化,所以最佳的搅拌速率为250r·min-1。

3.5 浸取温度对除油效果影响

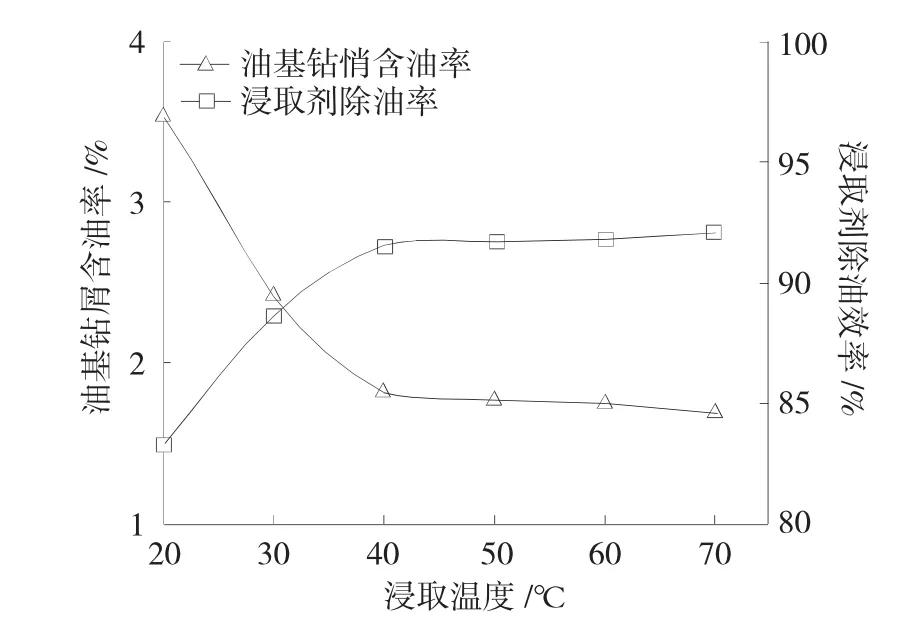

固定液固比为5,浸取搅拌时长为8min,搅拌速率为250r·min-1的条件下,评价不同浸取温度对油基钻屑除油率的影响,结果见图4。

图4 不同浸取温度对除油率的影响Fig.4 Effect of different leaching temperature on oil removal rate

由图4 可以看出,浸取温度升高后,浸取剂的除油效率逐渐升高,当温度达到40℃后,油基钻屑含油率为1.82%,浸取剂的除油效率为91.51%,进一步提高浸取温度,除油效率提升幅度小,为节约能耗降低油基钻屑处理成分,优选最佳浸取温度为40℃。

4 结论

(1)通过室内实验优选及评价,研制出一种适用于四川盆地页岩气井油基钻屑处理的新型高效浸取剂体系,配方为:96%高效聚醚除油溶剂PDS-2+3%高效阴离子表面活性剂AST-1+1%润湿反转剂WRA-5。

(2)通过对液固比、实验温度、浸取搅拌时长和搅拌速率等工艺条件的优选,开发出一种综合条件最优的油基钻屑处理工艺:固液比为5,实验温度为40℃,浸取搅拌时长为8min,搅拌速率为250r·min-1。处理后的油基钻屑含油率从21.425%降到1.82%,浸取剂的除油效率为91.51%;进行第二次处理后的油基钻屑含油率为0.86%,浸取剂的除油效率为95.99%,达到直接排放的标准。